折臂式随车起重机臂架模块优化设计方法探讨

石 川,刘石坚,黄加佳

(三一集团 湖南 长沙 410100)

折臂式随车起重机臂架模块优化设计方法探讨

石 川,刘石坚,黄加佳

(三一集团 湖南 长沙 410100)

折臂式随车起重机是一款集装、运、卸为一体的起重设备,与传统起重机相比结构更为复杂,运动轨迹更为多样化,由于折臂式随车起重机引入我国时间较短,所以相关领域学者对其研究不够完善,尤其是对如何优化臂架结构模块研究更少。利用ADAMS软件对折臂式随车起重机臂架模块进行优化方法设计,建立了优化模型,通过建立的模型实现随车起重起臂架模块的优化。分析证明所设计的优化方法能够保证臂架模块参数更加合理性,各铰点和液压油缸受力得到较大改善,不仅提升了结构可靠性,同时也验证了该优化设计方法可行有效。

ADAMS软件;折臂式随车起重机;臂架优化设计方法

1 引言

随车起重机是将起重装置安装在载货汽车上的一种起重设备,该设备集货物装卸和货物运输于一体,机动灵活、应用广泛。随车起重机主要分为直臂卷扬式和折臂式两大类。与直臂卷扬式相比,折叠式随车起重起臂架模块更为复杂,收回后体积较小,起吊作业主要由动臂油缸、吊臂油缸及伸缩臂组合动作来实现操作,其作业效率较高,另外由于没有钢丝绳卷扬机构,不存在钢丝绳的摆动问题,其起吊过程更加平稳。折臂式随车起重机臂架模块参数设计是否合理对起重机的工作性能、运动性能以结构稳定性产生直接影响。虽然国内对折叠式随车起重机有所研究,但是研究仍处于初级阶段,设计主要是模仿国外产品,在理论上还不够完善,主要在于国内对折叠式随车起重机的推广还不够。近年来,相关领域学者通过对折叠式随车起重机的性能和结构进行分析,提出利用ADAMS软件建立随车起重起的臂架模块优化模型,利用齐次坐标变换法判断臂架的运动轨迹,给出作业二维布局图。然而目前对折臂式随车起重机臂架模块的优化设计方法研究较少。鉴于此,本文利用ADAMS软件对折臂式随车起重机臂架结构进行优化设计,分析得出臂架模块上铰点的最佳位置。通过本文的优化设计,折叠式随车起重机臂架模块更加可靠,起重能力得到显著提高[1]。

2 基于ADAMS的折臂式随车起重机臂架模块优化模型设计建立

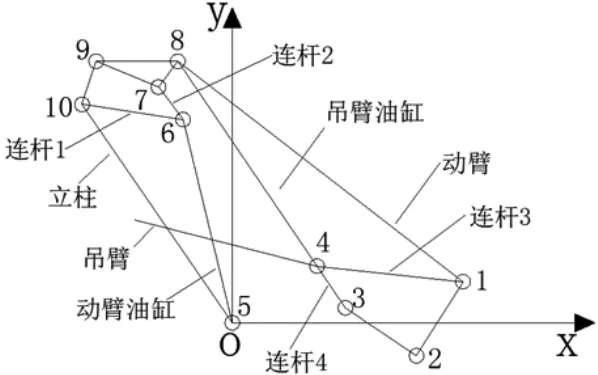

折臂式随车起重机包括立柱、动臂、动臂油缸、吊臂、吊臂油缸、连杆等部分。折臂式随车起重机的工作原理:利用动臂油缸和吊臂油缸活塞杆的伸缩带动动臂变化,帮助动臂变幅机构和吊臂变幅机构协同作业,保证起重工作的精准性。折臂式随车起重机折叠后的各铰点相对位置简图如下图1所示,以图1的10个铰点为设计点进行臂架优化。其中点6、7、9、10和点1、2、3、4分别代表两组四连杆机构。点5为动臂油缸底部与立柱的铰接点,点9为动臂与立柱的铰接点,点8为吊臂油缸与动臂的铰接点,连杆1与立柱和动臂油缸相交于点6和点10之间,连杆2与动臂油缸和动臂相交于点6和点7之间,连杆3与吊臂油缸和动臂相交于点1和点4之间,连杆4与吊臂油缸和吊臂相交于点3和点4之间。对折叠式随车起重机臂架模块进行优化时主要要考虑10个铰点的相对位置对吊臂油缸和动臂油缸受力情况的影响,建模过程要保证模型各铰点的准确位置[2]。

图1 折臂式随车起重机臂架简化结构

利用ADAMS软件对折叠式随车起重机臂架进行参数优化建模,以图1中的10个铰点作为目标位置建立坐标轴,将O-xy坐标系位于二维对称平面中,选取图1中的点1作为坐标原点,臂架构件质量变化通过手动添加方式在ADAMS中实时添加(由于起重机在工作时运动速度不会产生太大的变化,因此转动惯量对臂架产生的影响可以忽略不计[3])。利用ADAMS的参数化设计功能将图中的10个铰点的横、纵坐标分别进行参数化,共得到20个设计变量值。任何一个设计变量的改变,将导致工作机构性能的改变,动臂和吊臂油缸的受力情况随之改变。

3 基于ADAMS的折臂式随车起重机臂架模块优化设计

3.1 动臂变幅机构优化设计

利用ADAMS软件设计折臂式随车起重机优化模型,根据上述模型完成臂架模块的优化。折臂随车起重机通过动臂油缸和吊臂油缸的伸缩性实现折臂式随车起重机的升降。在作业过程中,折臂式随车起重机起重作业主要由动臂油缸对应的变幅机构运动来实现,且动臂油缸工作比较频繁。由于动臂油缸的作用力臂较小,因此动臂油缸工作所需要的推力最大,故减少动臂油缸的受力,能够有效减小动臂油缸的直径,降低系统的能耗。设动臂油缸和吊臂油缸在升降过程中的最大出力值为目标优化函数,将折臂式随车起重机的臂架结构分为两个独立的机构:动臂变幅机构、吊臂变幅机构,针对两种不同的机构分别采取不同的优化方法,从而对折臂式随车起重机的臂架模块进行优化[4]。折臂式随车起重机的优化是一个多目标同时进行的优化问题,动臂变幅机构中的动臂油缸负责起重机作业过程中的变幅、起吊工作,作业过程频繁,受力程度也大于吊臂油缸,因此是多个目标中的主要目标,作为第一目标针对性提出来进行优化,吊臂变幅机构作为第二目标进行优化。折臂式随车起重机优化的第一目标函数要保障动臂油缸出力最大值达到最小。

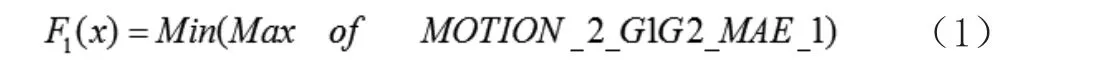

减少折臂式随车起重机在工作时的动臂油缸和吊臂油缸输出力,有利于减少油缸直径,降低系统消耗的能量,油缸在提升时最小出力即为优化目标函数。折臂式随车起重机在工作时利用2个独立的六连杆机构将动臂油缸和吊臂油缸结合到一起,针对该工作机构的优化问题是一个多目标优化问题。动臂油缸工作过程复杂,受力也超过吊臂油缸,因此可将动臂油缸作为第一优化目标,利用公式(1)完成动臂油缸的优化:

公式(1)中,F1(χ)代表动臂油缸的最优目标函数,目的是使动臂油缸在最大受力工况下的受力值达到最小。在优化设计过程中,需要不断的改变设计变量的参数值,从而达到目标函数的最小值。分析表明:优化后的动臂油缸受力在整个作业过程中更加平稳,有效降低了工作系统的动载荷。

3.2 吊臂变幅机构优化设计

动臂变幅机构作为第一优化目标,吊臂变幅机构作为第二优化目标,根据折臂式随车起重机的工作特性曲线,本文选取工作幅度为12m,最高起吊质量为4.5t的工况进行起吊,吊臂油缸率先动作,当吊臂达到目标位置时,动臂油缸活塞杆开始工作,对吊臂进行举伸,当吊臂运动到最大仰角时,对起重机的工作状况进行分析计算,从而判断本文设计的优化方法是否具有实际可操作性。在设计折臂式随车起重机的吊臂变幅机构时,首先要对吊臂变幅机构的连杆机构进行优化,从而优化随车起重机的整个吊臂变幅机构。吊臂油缸工作过程比动臂油缸简单,受力也小于动臂油缸,因此可将吊臂油缸作为第二优化目标,利用公式(2)完成动臂油缸的优化:

公式(2)中,F2(χ)代表吊臂油缸的最优目标函数,目的是使动臂油缸在最大受力工况下的受力值达到最小。,通过公式(2)能够有效实现吊臂油缸的优化。

对折臂式随车起重机独有的特性曲线进行分析,可以发现起重机在工作时,吊臂油缸和动臂油缸同时工作,吊臂油缸高空作业,动臂油缸不断辅助吊臂油缸,帮助吊臂油缸达到目标位置。为了很好的对吊臂变幅机构和动臂变幅机构进行优化,必须要先对吊臂和动臂的连杆变化进行研究。分析表明:优化后吊臂变幅机构更加紧凑,吊臂油缸受力减小明显,有利于改善整个液压系统工作的稳定性,因此本文设计的优化方法具有极高的发展潜力[5]。

4 结语

本文利用ADAMS软件,根据多目标优化方法对折臂式随车起重机臂架模块进行优化方法设计。通过分析可得到动臂变幅机构是起重机臂架优化目标中的主要优化目标,本文设计的优化方法保证了臂架模块参数的合理性,有效改善了油缸受力情况(动臂油缸受力最大值减少了7.5%以上,吊臂油缸受力最大值减少了11.3%以上),受力波动更为平稳,在工作过程中避免液压冲击,提高了起重作业的工作性能。

在实际问题中,在确定折臂式随车起重机各个铰点相对位置过程中,还需考虑臂架几何形状尺寸、臂架刚度等影响因素,本文忽略了这些次要因素,为更加接近真实情况,本文的优化模型有待进一步提高和完善。

[1]李自贵,马俊,晋民杰,等.基于ADAMS的折臂式随车起重机工作机构优化设计[J].机械设计,2015(8):36-40.

[2]赵云亮,乔红娇,陆永能,等.基于ADAMS的折臂式随车起重机变幅机构铰点优化设计[J].起重运输机械,2016(2):15-18.

[3]王乐有,王进强,才冬涛.基于ADAMS的折臂式随车起重机受力计算[J].起重运输机械,2011(7):33-34.

[4]李纯金,褚月桥,周海波.基于遗传算法随车起重机折叠臂架铰点位置优化[J].江苏科技大学学报(自然科学版),2014,28(1):30-36.

[5]揭琳锋,王玮,李红,等.基于ADAMS的混凝土泵车臂架油缸力优化设计[J].筑路机械与施工机械化,2014,31(2):84-86.

TH691.3 【文献标识码】A 【文章编号】1009-5624(2018)01-0015-03

石川(1984-),男,汉族,河南原阳县人,硕士,工程师,研究方向:起重机械及风电技术。