基于Lee模型与VOF方法的ACC基管内凝结性能的比较与数值模拟

杨婷婷, 杨景华

(华北电力大学 控制与计算机工程学院,北京 102206)

空冷凝汽器(ACC)由数十个空冷单元串并联而成,由于空冷单元通过轴流风机驱动周围环境空气与翅片管直接换热,节水效果显著,ACC在我国缺水地区的燃煤机组上得到了大规模应用[1-3],并成为我国西北沙漠地区迅速发展的太阳能光热电站冷端系统的唯一选择[4]。

在现行电厂空冷行业标准中,组成ACC的空冷单元是一台由两排60°对角布置的翅片管束与一台轴流风机组成的“Λ”形凝结换热器。空冷单元的翅片管束由上百根相同的翅片管并列而成,每根翅片管由基管和空冷翅片构成。在空冷机组上,根据基管管径方向,即管内通流横截面的几何形状,实际应用的ACC基管有大扁管、椭圆管和圆管3种。

翅片管是空冷机组冷端换热的基本元器件,流经翅片管管内的蒸汽-液膜与管外冷却空气的换热性能直接关系到空冷单元、ACC乃至整个空冷机组的热耗和能耗性能指标。Kumar等[5-6]通过风洞实验与数值模拟方法对流经管外翅片侧流体的热力学特性进行探讨与分析,并在翅型设计上提出了提高空气换热性能的方法。相比翅片侧取得的研究成果,对于管内气-液两相的热力学特性的研究还较少,目前主要研究结果有:Owen等[7]利用理论分析结合计算流体力学(CFD)模拟,研究了汽轮机排汽母管进入双排大扁管蒸汽的流动与分配规律;O'Donovan等[8]通过实验研究了顺流圆管内两相流的流动性能与压力损失;Berrichon等[9]通过实验研究了逆流圆管内两相流的液泛现象;Kekaula等[10]结合Nusselt理论与液池凝结模型,给出了顺流圆管内液膜的流动换热模型。

虽然以ACC基管内热力学特性为研究对象的文献较少,但目前在管内凝结换热器应用的新兴领域,如数据计算中心、航空电子和微管制冷等,已有大量基于CFD数值仿真的管内凝结性能、两相交界面剪切力、管内流动压降以及两相流型特性的分析报道[11-13]出现,这些文献的共同点在于:都是通过结合流体体积(VOF)方法[14]和Lee模型[15],建立并求解管内凝结换热的CFD算例。以上方法已被证明为除实验外研究管内两相流热力学特性的主要方法。但在这些文献中,很少有与ACC基管的管型、工作流体与边界条件相同的研究内容出现。

笔者针对3种常用的ACC基管管型,基于VOF方法与Lee模型建立管内流体的控制方程,并考虑基管入口雷诺数Re和管壁过冷度(ΔTcool)对管内凝结换热的影响,建立并求解CFD算例。通过设置3种管型管壁过冷度相等,使得管外空气换热的热边界条件保持一致,得出3种管型在不同倾角下换热性能的数值对比结果;通过管内两相流体积分数的可视化云图,对基管内两相流型进行定性,进而分析影响液膜厚度的管型与热边界因素。

1 研究对象

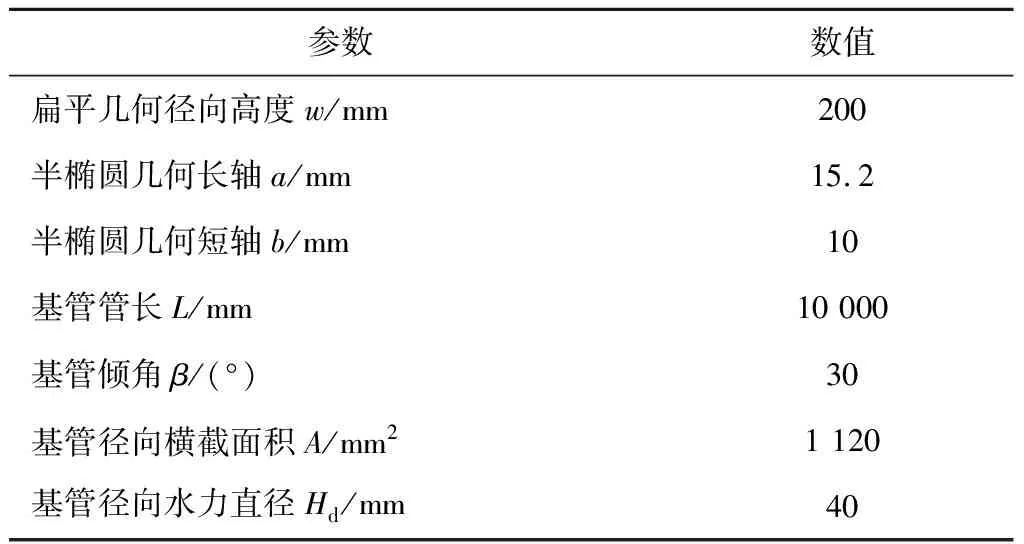

建模的工程管选取大扁管基管,这种基管在我国现阶段典型600 MW空冷机组ACC上应用最为广泛,其几何尺寸见表1。

表1600MW机组ACC工程大扁管几何尺寸

Tab.1GeometricparametersoftheACCflatbasetubeina600MWpowerplant

参数数值扁平几何径向高度w/mm200半椭圆几何长轴a/mm15.2 半椭圆几何短轴b/mm10 基管管长L/mm10 000 基管倾角β/(°)30基管径向横截面积A/mm21 120 基管径向水力直径Hd/mm40

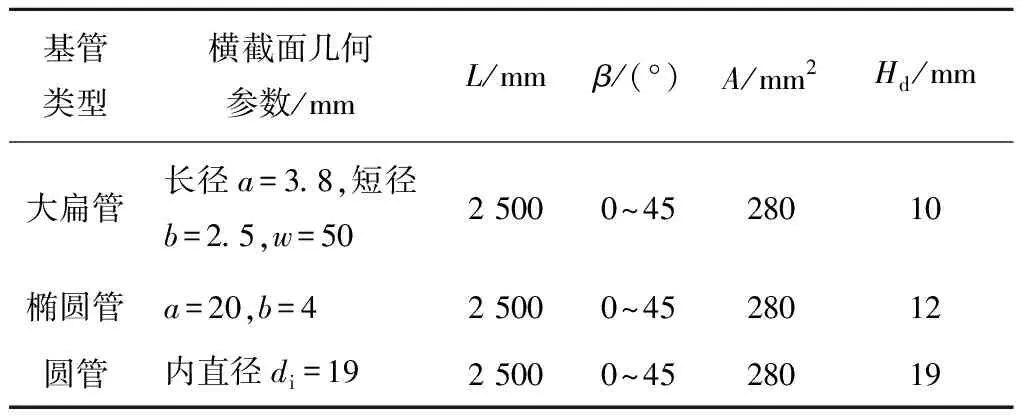

受限于CFD工作站的计算性能,笔者利用相似原理,在4∶1的缩小比例下[10],对表1中的工程大扁管建立仿真样管。并以大扁管样管的横截面积为基准,建立椭圆管和圆管的仿真样管。CFD算例中的3种管型样管的几何尺寸见表2。

表2数值仿真的样管几何尺寸

Tab.2Geometricparametersadoptedinnumericalsimulation

基管类型横截面几何参数/mmL/mmβ/(°)A/mm2Hd/mm大扁管长径a=3.8,短径b=2.5,w=502 5000^4528010椭圆管a=20,b=42 5000^4528012圆管内直径di=192 5000^4528019

2 数学模型及计算方法

2.1 数学模型

采用VOF方法分别对ACC基管内的两相流体建立各相连续方程,并假设管内蒸汽在液膜表面传热传质,只能在恒压和准热平衡状态下进行,由此利用Lee模型计算得到相变质量,并以相变质量作为连续方程中的质量源项。

用单一方程形式建立气-液两相的动量与能量方程,由Lee模型计算得到相变质量,利用式(1)计算能量方程中的源项:

Q=hLV·SL

(1)

式中:Q为相变热量;hLV为汽化潜热;SL为凝结相变质量。

选用SSTk-ω方程描述ACC基管内两相流的湍流特性,为加快湍流方程收敛,用以下公式估算ACC基管入口的湍流强度和湍流尺寸:

(2)

式中:I为湍流强度;l为湍流尺寸。

CFD计算中用到的控制方程均用Fluent软件中的数学表达形式[16]表示(见表3)。其中,φ、ρ、κ、μ、Γ和ω分别为体积分数、密度、传热系数、黏度、湍能与耗散率的有效扩散量和耗散率;t、S、r、T、p、E、k、D、G和Y分别表示时间、连续方程源项、相变强度系数、温度、压力、能量、湍能、湍流方程的交叉项、速度梯度下的湍能或耗散率以及湍流下湍能与耗散率的耗散;u、g分别表示速度向量和重力向量;下标L、V、s和eff分别表示液相、气相、饱和状态和有效值。

表3 数值计算中用到的控制方程Tab.3 Governing equations used in numerical calculation

2.2 计算方法

2.2.1 网格模型

用Ansys ICEM 14.0 建立3种管型样管的三维计算域模型,对径向截面应用O型网格,网格在贴管壁区域加密,形成边界层。计算域模型的边界条件和网格边界层放大图如图1所示。

图1 3种ACC基管的计算网格Fig.1 Computational meshes for three types of ACC base tubes

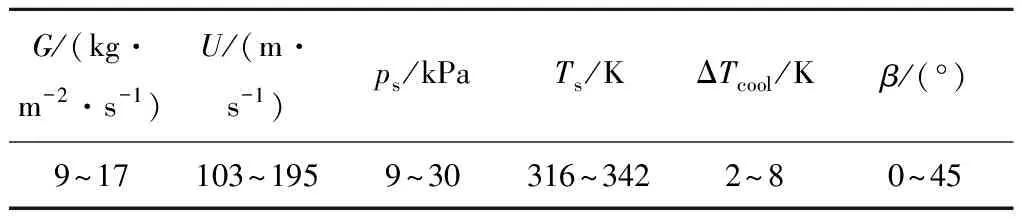

2.2.2 边界初始条件

样管的入口边界设置为速度入口,基于相似原理,需保证样管与工程管在蒸汽入口的Re相同。先计算单根工程管在汽轮机热耗率验收(THA)工况下的入口蒸汽质量流率G,由U=G/ρin(U、ρin分别为蒸汽入口轴向流速和蒸汽入口密度)计算工程管蒸汽入口轴向流速,再将U放大4倍,得到样管的蒸汽入口轴向流速。在工程管入口,蒸汽一般处于机组背压ps对应下的饱和状态,区分冬季与夏季,机组背压在9~30 kPa之间变动,此处设置样管入口热属性与工程管完全一致,即ps=9~30 kPa。

样管的出口边界设置为压力出口,为防止数值算例出现逆流,将工作状态下工程管出口的实际温度、两相体积分数及湍流等参数设置为CFD样管的逆流参数。

一般来说,工作状态下工程管的管壁温度在位置分布上并不均等,为了比较3种管型的管内热性能,设置样管的管壁为等温壁,将等温壁的温度定义为Twall,并将入口蒸汽饱和温度Ts与Twall的温差定义为CFD管壁过冷度,即ΔTcool=Ts-Twall。

CFD算例的边界条件如表4所示。

表4 CFD算例的边界条件Tab.4 Boundary conditions of CFD cases

2.2.3 数值计算方法

用Fluent软件进行数值计算,在模拟样管的凝结换热时,使用稳态时间策略与隐式VOF方法,用QUICK算法重构相间界面,判断收敛的标准为:能量方程迭代残差小于10-6;样管入口、出口质量差值小于10-4且连续方程残差小于5×10-2时,连续方程收敛;其他控制方程的迭代残差小于10-3。

在模拟样管内流体的流型特性时,使用瞬态时间策略与显式VOF方法,采用CICSAM算法重构相间界面,Courant数设定为0.25,采用变长时间步,初始时间步设为2×10-5s,每步的迭代次数为60次。

2.3 数学模型与数值方法验证

2.3.1 网格无关性验证

分别针对3种管型内两相流,在计算边界条件为G=14 kg/(m2·s),Ts= 324 K,ΔTcool=2 K下, 设置Lee模型相变强度系数r=1 000 000 s-1,使用5种网格数量的网格,验证数值结果对网格的独立性,无关性指标为0.3~2.5 m凝结管段上管壁的平均热流密度。通过无关性验证,对大扁管、椭圆管与圆管的网格数量分别选定为5 950 800、5 200 000和5 678 400,在以上网格数量下,3种管型基管无关性指标偏差分别为0.98%、0.52%和0.40%,边界层最小尺寸均为5 μm。

2.3.2 数学模型与数值方法有效性验证

由于公开发表的、针对倾斜ACC基管负压条件下凝结性能的实验数据与经验关联式比较缺乏,笔者在3种管型垂直状态下(β=0°),设定Lee模型相变强度系数为r=400 000 s-1、800 000 s-1、1 000 000 s-1和1 200 000 s-1下,验证数学模型与数值方法的有效性。

图2给出了边界条件为G=14 kg/(m2·s),Ts=324 K,ps=13 kPa,ΔTcool=5 K,β=0°时,不同r值下,大扁管、椭圆管的管内局部凝结传热系数(HTC)数值解与Shah关联式计算值[17]的对比。图3是圆管在不同r值下,边界条件为G=4.5 kg/(m2·s),Ts=329 K,ps=17 kPa,ΔTcool=1.5 K,β=0°时,管内局部凝结HTC数值解与Al-Shammari实验值[18]的对比。 由图2和图3可知,当r=1 000 000 s-1和1 200 000 s-1时,在大扁管、椭圆管以及圆管的中间段与出口段,数值解与Shah关联式值和Al-Shammari实验值吻合较好,误差分别在25%、25%和15%,但是,在3种管型的入口段,数值解与Shah关联式值和Al-Shammari实验值之间出现了较大误差,这是因为在基管入口区域,存在较大的管壁轴向热传导效应,使得管壁上液膜的厚度复杂多变,而数值计算中的VOF方法很难在入口段设置准确的液膜厚度初始值,与本文类似的入口段局部HTC偏差也出现在其他管内凝结数值模拟中[13,15,19]。

(b) 椭圆管

图2 管内局部凝结HTC的Shah关联式值与不同r值下数值解的对比

Fig.2 Comparison of HTC respectively calculated with Shah correlation and the method proposed under different values ofr

图3 圆管内局部凝结HTC的Al-Shammari实验值与不同r值下数值解的对比

Fig.3 Comparison of HTC between calculated data and Al-Shammari measurements under different values ofr

在比较r=1 000 000 s-1和1 200 000 s-1时两相界面温度与Ts的偏差后,发现前者偏差更小,最终本文CFD算例设置r=1 000 000 s-1。

3 结果与分析

3.1 管型与倾角对管内换热的影响

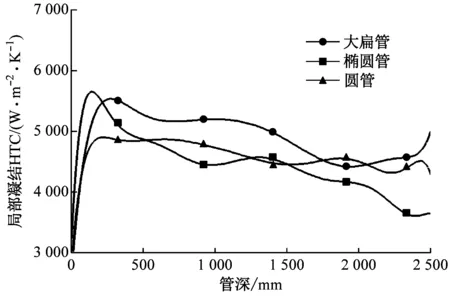

图4给出了3种管型边界条件为G=14 kg/(m2·s),Ts= 324 K,ps=13 kPa,ΔTcool=2 K,不同倾角下管内局部凝结HTC沿基管轴向的变化趋势。由图4(a)和图4(c)可知,在β=0°和30°时,大扁管在全管段都表现出突出的局部换热性能;由图4(b)可知,在β=15°时,椭圆管在中间段和出口段表现出色;但由图4(d)可知,在β=45°时,大扁管、椭圆管和圆管的局部凝结HTC波动均较大,很难比较3种管型的管内换热性能。

(a) β=0°

(b) β=15°

(c) β=30°

(d) β=45°图4 3种管型管内局部凝结HTC的比较Fig.4 Comparison of local condensation HTC in three tubes

从图4还可以看出,倾角在0°~45°内,β越大,管内局部凝结性能越好,管内局部凝结HTC沿轴向的波动越明显。

为进一步在全管整体上比较不同倾角下异种管型的管内凝结性能,选用努塞尔数Nu作为ACC基管内换热性能衡量指标,计算公式如下:

Nu=ho·Hd/κL

(3)

式中:ho、κL分别表示管内平均凝结HTC和液膜传热系数。

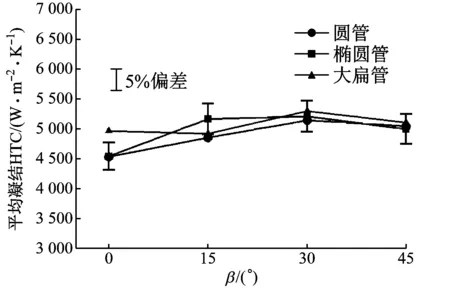

图5给出了边界条件为G=14 kg/(m2·s),Ts=324 K,ps=13 kPa,ΔTcool=2 K时,3种管型在不同倾角下的平均凝结HTC和Nu。由图5(a)可知,3种管型的平均凝结HTC相差不大,偏差在5%以内,相比之下,大扁管整体凝结性能较好。但由图5(b)可知,3种管型的Nu相差明显,圆管的Nu要超出大扁管与椭圆管2/3有余。造成这2种性能指标差别的原因是:由式(3)可知,Nu的计算不仅取决于管内平均凝结HTC,还与基管径向水力直径有关,在相同的径向横截面积A下,圆管Hd要远大于大扁管和椭圆管(见表2),因此,在ho差别不大的情况下,圆管获得了较大的Nu。由图5还可知,圆管在β=30°时的ho和Nu较其他倾角时更优,因此如不考虑除管内换热性能外的其他指标,推荐β=30°的圆管为ACC的最优基管。

(a) 平均凝结HTC

(b) Nu图5 3种管型在不同倾角下全管换热性能的比较Fig.5 Comparison of overall heat-transfer performance for three tubes at different inclined angles

3.2 蒸汽入口Re对管内换热的影响

为分析基管入口蒸汽热力学特性对管内换热的影响,引入蒸汽入口Re,其计算公式如下:

Re=ρin·U·Hd/μV

(4)

图6(a)给出了ΔTcool=2 K,Ts= 324 K,ps=13 kPa,β=30°时,G=9 kg/(m2·s)、11 kg/(m2·s)、14 kg/(m2·s)和17 kg/(m2·s)时,3种管型的Nu随Re的变化趋势。图6(b)给出了ΔTcool=2 K,G=14 kg/(m2·s),β=30°时,Ts=316 K、324 K、333 K和342 K时,3种管型的Nu随Re的变化趋势。

(a) Re受入口蒸汽质量流率的影响

(b) Re受入口饱和温度的影响图6 3种管型在不同蒸汽入口Re下Nu的比较Fig.6 Comparison of Nusselt number under different Reynolds numbers of inlet steam for three ACC base tubes

由图6(a)可知,蒸汽入口质量流率G的增大会加剧管内蒸汽凝结,观察图6(a)中3条曲线的斜率可知,圆管的管内换热性能对G变化的敏感性较小。由图6(b)可知,3种管型管内换热性能对Ts变化的敏感性均较大,ACC基管的凝结性能随蒸汽入口饱和温度的减小而急剧下降,也就是说,当ACC入口蒸汽热量保持不变的情况下,为维持空冷汽轮机的低背压运行,轴流风机群必须提高风机转速,从而付出比汽轮机高背压时更高的轴流风机能耗成本。

3.3 管壁过冷度对管内换热的影响

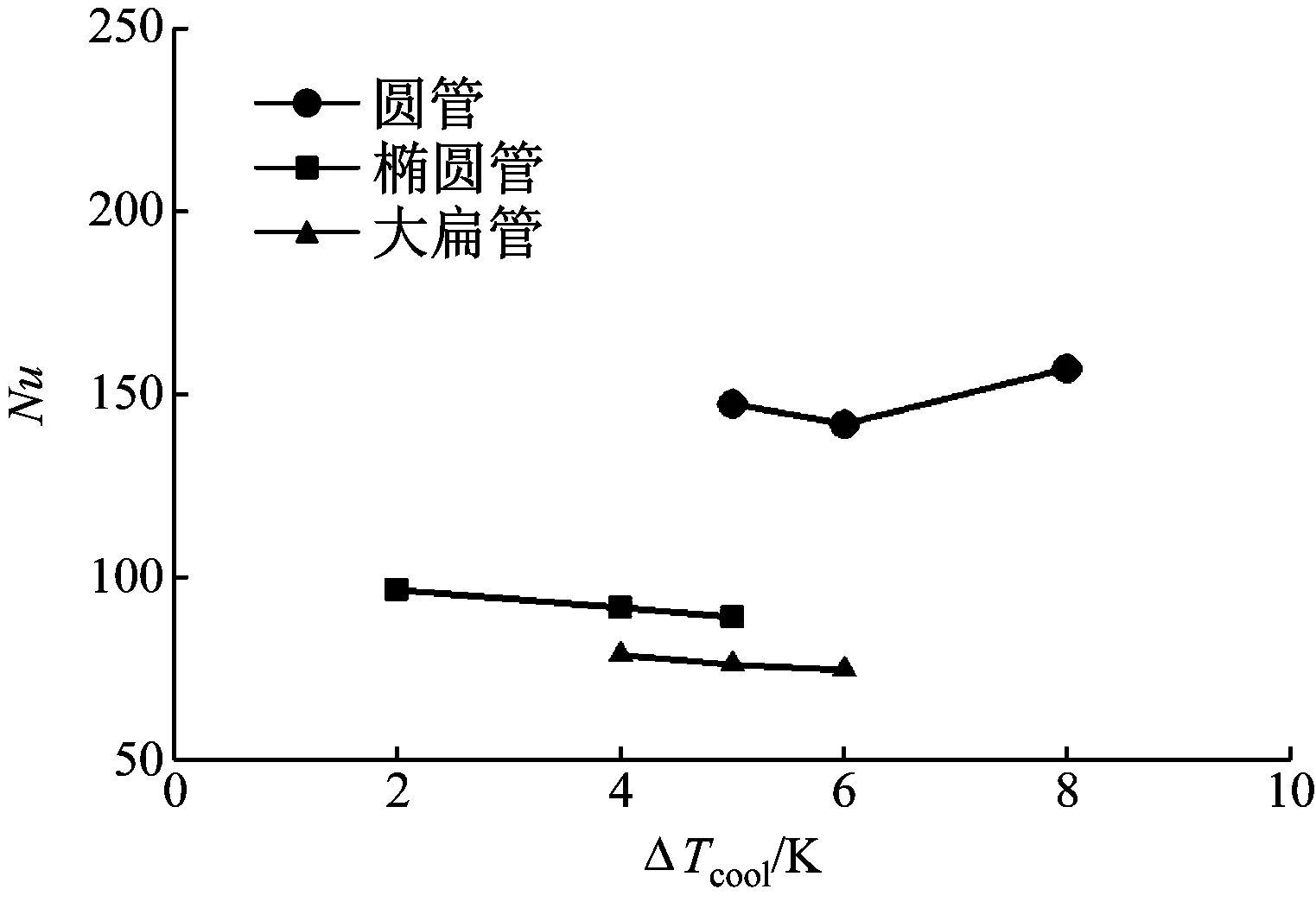

图7给出了3种管型在G=17 kg/(m2·s),Ts=324 K,ps=13 kPa,β=30°时,ΔTcool=2~8 K变化时Nu的变化趋势。由图7可知,对于椭圆管和大扁管,当 2 K≤ΔTcool≤6 K时,管壁过冷度的增大导致管内换热性能轻微下降;对于圆管,当2 K≤ΔTcool<6 K时,管内性能随管壁过冷度的增大而下降,当6 K≤ΔTcool≤8 K,管壁过冷度的增大会加剧管内蒸汽的凝结。

图7 3种管型在不同管壁过冷度下的Nu对比Fig.7 Comparison of Nusselt number under different subcooling degree of wall for three ACC base tubes

3.4 蒸汽入口Re影响管内换热的机理

对比图5~图7发现,3种管型的凝结性能受蒸汽入口Re的影响较大,由式(4)可知,蒸汽入口Re取决于蒸汽入口轴向流速和入口饱和温度,因此对蒸汽入口轴向流速和入口饱和温度对管内换热的影响机理进行分析。

已有实验与理论研究表明,气-液交界面剪切力极大地加剧了管内蒸汽的凝结性能,而剪切力取决于气-液交界面上的两相流速度:

(5)

式中:y为气-液交界面的法向方向;τ、u为剪切力向量和速度向量;下标I表示交界面。

由于管内两相流的轴向速度远大于横向速度,且凝结液膜的厚度远小于核心管的几何尺寸,若忽略剪切力管径向分量与液膜厚度,式(5)可简化为:

(6)

由式(6),并结合U与G关系式可知:G越大,U也越大,在其他边界条件不变的情况下,管内两相流交界面的剪切力也越大,由此导致管内蒸汽凝结加剧,这就是图6(a)中G影响管内换热性能的机理。

而入口饱和温度对管内换热的影响机理,可通过Lee模型来解释。Lee模型中描述蒸汽相变质量的表达式如下:

(7)

由蒸汽热力学属性关联式REFPROP 9.0[19]计算ρin,可知ρin的取值取决于其饱和温度Ts。在图6(b)中,蒸汽入口饱和温度Ts由316 K升高到324 K,ρV从0.054 kg/m3增大到0.18 kg/m3,几乎放大了1个数量级。式(7)中,ρV的数量级增大使得计算网格内相变质量S急剧增大,联立式(1)和式(7),S的增大导致计算单元释放相变热量Q同步增大。两相流凝结HTC的计算式为:

h=Q/(Acell·ΔTcool)

(8)

式中:Acell为管壁网格单元的面积。

由式(8)可知,在网格模型和热边界条件不变的情况下,相变热量Q的增大会提高管内两相流凝结HTC。

3.5 3种ACC基管内两相流的流动特征

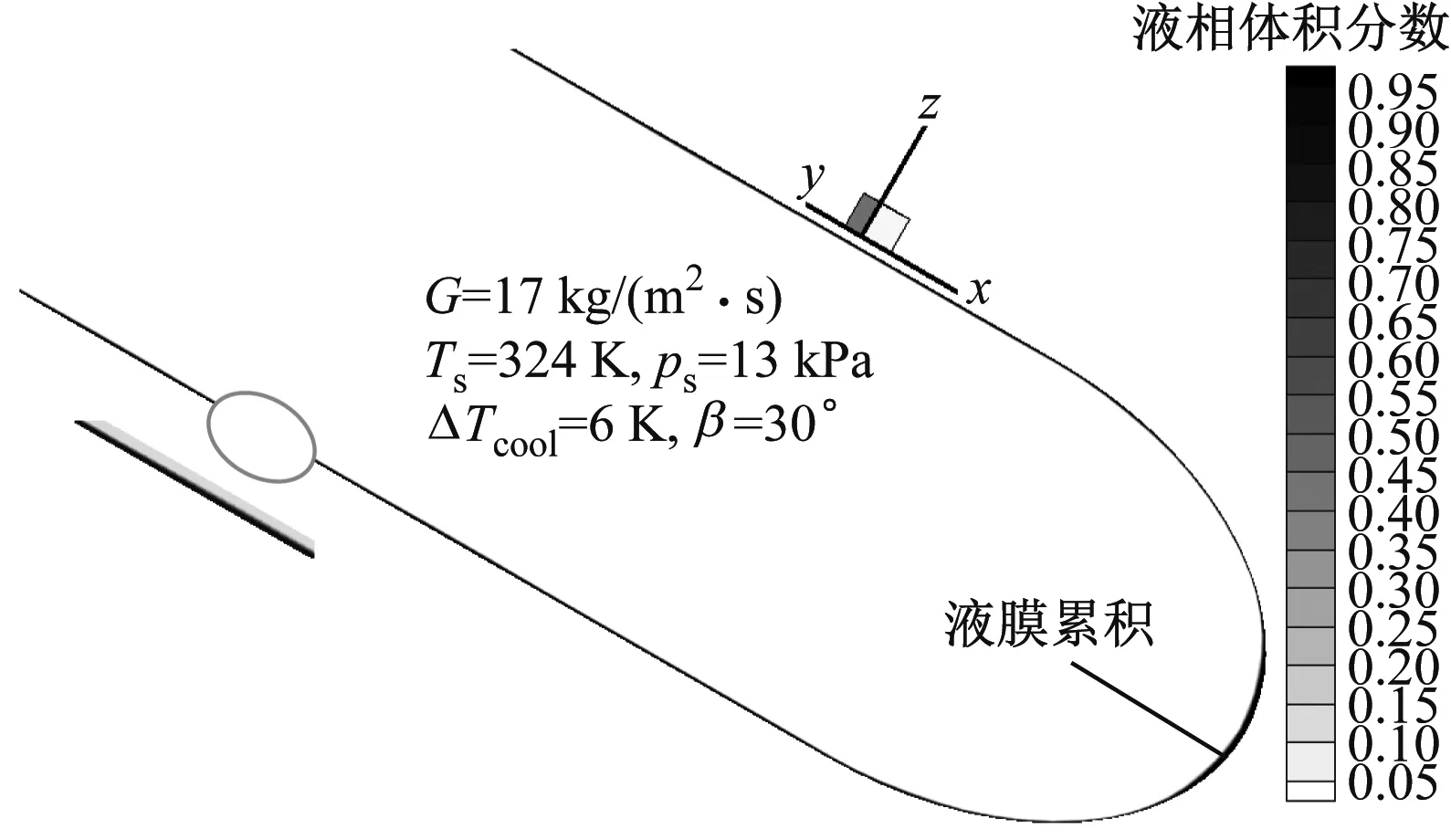

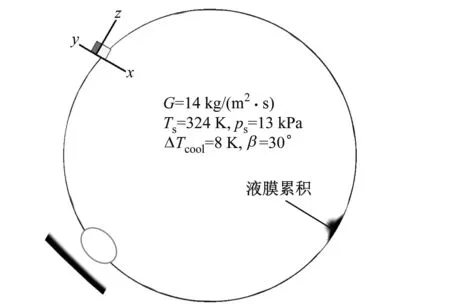

图8给出了3种管型在出口处两相流体积分数云图与其局部放大特征。由图8可知,在3种管型的出口处,基管倾斜布置下,重力径向分量对液膜的作用力导致基管底部有凝结水累积出现:对于大扁管和椭圆管来说,累积轻微;而在圆管内累积较明显。通过观察局部云图展示的液膜特征可以发现:在3种管型的管壁上,液相沿管壁呈厚度很薄的膜状分布,且表面光滑。也就是说,凝结水在基管管壁上作光滑无波纹的膜状流动。由于图8展示的液膜流动特征,与Oshinowo-Charles 流型图的降落膜状流[20]高度吻合,将3种ACC基管内两相流的流型归类为降落膜状流。

此外,对比局部云图中3种管型的液膜厚度发现,圆管内的液膜厚度要远大于大扁管和椭圆管,这也是在圆管的底部,凝结水累积现象更为明显所致。除了管型对管内液膜特征的影响之外,由图8还可知,3种管型中,圆管的G最小,ΔTcool最大。因此,基管内液膜的厚度与底部累积不但与管型有关,还取决于基管入口的G和ΔTcool:即基管入口的蒸汽质量流率越小,管壁温度越低,管内的凝结水液膜越厚,基管底部的凝结水累积现象也越明显。

4 结 论

(1) 在3种管型的径向横截面积与倾角相同的条件下,圆管内的两相流凝结换热Nu超过大扁管和椭圆管近1倍;而同一基管在不同倾角下的Nu对比结果表明,当倾角为30°时,ACC基管的凝结换热性能最佳。当ACC基管的选型只考虑管内换热性能的前提下,建议优先选择倾角30°的圆管。

(a) 大扁管

(b) 椭圆管

(c) 圆管图8 3种管型内两相流在出口处的流型比较Fig.8 Comparison of two-phase flow pattern at outlet of three ACC base tubes

(2) ACC基管入口Re随基管入口饱和温度的升高和蒸汽入口轴向流速的增加而增大,而Re的增大会提高基管的换热Nu,从而加剧蒸汽在管内的凝结。

(3) 当管壁过冷度增大时,大扁管和椭圆管的Nu会轻微降低;而圆管的换热性能在2 K≤ΔTcool<6 K时,随管壁过冷度的增大而降低,当6 K≤ΔTcool≤8 K时,管壁过冷度的增大会加强管内蒸汽的凝结。

(4) 3种管型的两相流型都可归类为表面光滑的降落膜状流;3种管型中,圆管内的凝结液膜厚度最大,除管型外,ACC基管内的液膜厚度还受蒸汽入口流速和管壁过冷度的影响。

(5) 在本文全部算例中,3种管型的管内平均凝结HTC在4 000~7 000 W/(m2·K)内浮动,而管外翅片侧冷却空气的平均HTC一般小于100 W/(m2·K),管内外工作流体的换热性能相差2个数量级。因此,在ACC基管的选型与优化中,除核心管的管型因素外,工作重点应在空冷翅片的选型与设计优化上。