大行程宏微驱动器结构设计与性能分析

姜 志,王传礼,喻曹丰,杨林建,史 瑞

(安徽理工大学,淮南232001)

0 引言

在精密加工领域,对大行程、超精密定位驱动器有着广泛的需求。近年来,研究学者通过各种新型驱动材料来研发超精密定位设备,特别是超磁致伸缩材料[1-2]。超磁致伸缩材料是一种新型驱动材料,由于超磁致伸缩材料具有响应速度快、输出力大等优点[3-4],在国防建设、民用设备、精密定位等领域都表现出极为广阔的应用能力[5-6]。然而由于超磁致伸缩材料的自身性能原因,造成超磁致伸缩驱动器的最大驱动行程小,一般小于0.2 mm,远远达不到大行程的要求,若要在运动中满足大行程的需求,通常需要通过其他方式来实现,比如积累小位移达到大行程的机理。但是无论采用何种驱动都会对驱动器的整体性能造成不利影响[7-8]。如果施加电流过大,则会使线圈发热,对驱动器的稳定性不利,且增加了控制难度[9]。

文献[10]通过ANSYS软件对稀土超磁致伸缩换能器磁路进行优化仿真,同时得出换能器的最佳电流驱动密度。文献[11]通过对固晶机摆臂系统进行动力学建模,计算出所需音圈电机设计参数。文献[12]通过 ANSYS Maxwell仿真不同因素对GMM棒轴线上磁场的影响,利用正交试验的方法分析不同因素的优先级,最后得出最佳磁场性能的各个因素值。文献[13]利用音圈电机与压电陶瓷复合驱动运动平台,分析滑块与摩擦复合作用对微动平台的平稳性的影响。大行程宏微驱动器把宏动运动和微动运动集合在一起,既能满足精密定位的要求,还能满足大行程的要求,从而提升驱动器整体性能。在仿真条件下建立大行程宏微驱动器模型,分析了在不同宏动位移时,驱动器磁力线的分布情况,对其磁路结构设计的合理性进行验证;分析了在不同宏动位移时,驱动器输出力的变化情况,对其输出力的稳定性进行验证;分析了宏动位移对微动线圈内磁场强度的影响;分析了宏动线圈厚度对微动线圈内磁场强度的影响。

1 驱动器的结构及数学模型

1.1 驱动器结构

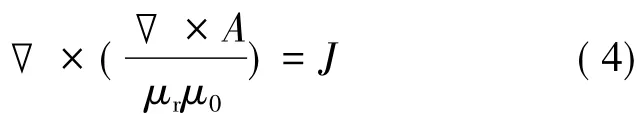

大行程宏微驱动器结构如图1所示。外壳内壁固定安装有环形磁铁,宏动线圈骨架放置在环形磁铁内部,宏动线圈骨架外围绕接有宏动线圈,且宏动线圈骨架内部粘接有隔磁筒,隔磁筒固定安装在磁轭套筒内部,内磁轭筒安装在隔磁筒内部,微动线圈骨架设置在内磁轭筒内部,微动线圈骨架外围绕接有微动线圈,GMM棒放置在微动线圈骨架内部,且GMM棒两端均设置有导磁块,增加轴线位置的磁场强度,微动线圈骨架顶端设置有导磁筒,使磁力线更集中,输出杆设置在导磁块顶端,端盖与内磁轭筒顶端固定连接,输出杆贯穿端盖,端盖与输出杆之间设置有碟簧。

图1 大行程宏微驱动器剖视图

1.2 驱动器数学模型

1.2.1 麦克斯韦方程组

电磁场问题一般采用麦克斯韦方程组来解决,且电磁场仿真分析也是根据其来分析研究的,故其原理也适用于大行程宏微驱动器磁场。其形式如下:

1.2.2 宏动线圈磁场有限元模型

在静磁场中,磁场强度满足安培环路定律:

式中:μr为相对磁导率;μ0为真空磁导率。

式中:A为磁矢势。

1.2.3 微动线圈磁场有限元模型

当大行程宏微驱动器运行时,对微动线圈和宏动线圈通入恒定电流,微动线圈和宏动线圈周围形成恒定磁场。即:

则式(1)可简化:

由于磁感应强度和磁场强度之间满足:

整理得:

即宏动线圈和微动线圈磁场有限元方程:

1.2.4 大行程宏微驱动器磁场边界条件

由大行程宏微驱动器磁场分布可知,其满足第一类边界条件,即狄利克雷(Dirichlet)条件:

静磁矢势A满足第二类边界条件,即诺依曼(Neumann)条件:

式中:z为宏动线圈或微动线圈轴线距离。

2 驱动器的磁路简化与材料特性

2.1 磁路简化

大行程宏微驱动器主要有外壳、环形磁铁、隔磁筒、宏动线圈、宏动线圈骨架、内磁轭筒、微动线圈骨架、导磁块、微动线圈、GMM棒、输出杆、端盖、碟簧、导磁筒、磁轭套筒等组成。在有限元分析时,碟簧在磁场分析过程中影响特别小,可以省略。

因为大行程宏微驱动器的结构沿GMM轴线对称,所以大行程宏微驱动器的有限元分析可利用ANSYS Maxwell软件在平面上进行分析仿真。选取大行程宏微驱动器沿轴向的任何一个截面作为分析仿真的平面,但为进一步简化驱动器模型,减少使用计算机运行内存,进而减小ANSYS Maxwell软件计算的时间,我们采用分析平面的1/2进行计算[10]。

2.2 材料特性

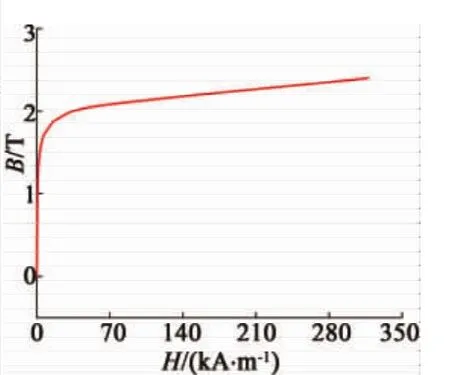

大行程宏微驱动器磁场分析中,首先需要设定驱动器各个零部件材料及相关磁性参数,选取合适的材料和正确的相关磁性参数是有限元仿真准确性的基础。大行程宏微驱动器2D模型如图2所示。大行程宏微驱动器主要零部件材料和相关参数数据如表1所示,其中Steel1010材料是一种非线性软磁材料,因此设置Steel1010材料的磁导率时输入一条B-H曲线即可,Steel1010材料的B-H曲线如图3所示。

图2 大行程宏微驱动器2D模型

图3 B-H曲线

表1 大行程宏微驱动器主要零部件材料和相关参数数据

3 驱动器磁场的有限元分析

通过ANSYS Maxwell软件在模型初始位置和经过不同宏动位移后的模型进行静磁学仿真,得出不同宏动位移下的模型磁力线分布情况,然后对宏动线圈通电仿真出在不同宏动位移下的宏动力F1,接着对宏动线圈和微动线圈同时通电仿真出不同宏动位移下的宏微合力F2,计算出不同位移下的F1与F2的差值波动力F3,最后在不同宏动位移下仿真出宏动线圈通电后的GMM棒轴线的平均磁场强度,同时仿真出不同宏动线圈厚度的情况下,GMM棒轴线位置的磁场强度。

3.1 磁力线分布仿真

ANSYS Maxwell软件在稳态磁场中选用自适应网格划分,设置单元格最大边长为0.5 mm,环形磁铁的材料选择NdFe35(钕铁硼),磁化方向为X轴方向,N极沿X轴正向。

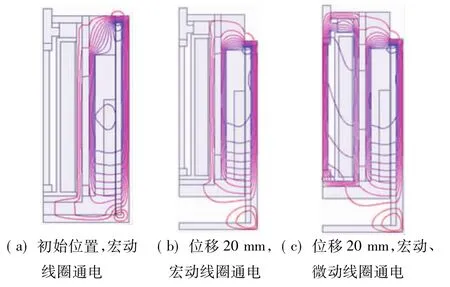

模型在宏动线圈通电情况下,取单匝宏动线圈电流I1=7 A,计算得到模型在初始位置和在宏动位移达到8 mm时的磁力线分布;在宏动线圈和微动线圈均通电的情况下,取单匝宏动线圈电流I1=7 A,取单匝微动线圈电流I2=6 A,模型在宏动位移达到8 mm时的磁力线分布。模型结构磁力线分布,如图4所示。

通过对结构模型分析研究可获得图4(a)~图4(c),它们分别为在初始位置时和移动20 mm位移时宏动线圈通电时磁力线分布图以及在移动20 mm后的宏动线圈、微动线圈通电时磁力线分布图。由图4可知,宏动位移过程中磁力线分布合理,且磁路完整,同时微动过程中微动线圈周围形成闭合磁路,闭合磁路几乎没有漏磁现象,且磁力线主要分布在磁路区域,验证了大行程宏微驱动器磁路结构设计的合理性。

图4 不同情况下的磁力线分布图

3.2 推力仿真

大行程宏微驱动器的宏动推力来源于宏动线圈通电后产生的电磁力,但是在微动线圈通电后会影响宏动线圈周围的磁场强度,当达到宏动定位位置时,对微动线圈通电进行精确定位,但是微动线圈通电会减小宏动线圈所受的电磁力,对定位精度造成影响。

首先在初始位置时宏动线圈每匝通入电流I1=7 A,将宏动线圈骨架及其设置在内、外部件沿轴向以0.5 mm为单位向上移动,在20 mm的行程内,分点得到宏动力F1,将数据导入Origin软件,绘制出宏动力与宏动位移关系,如图5所示。然后在初始位置时,宏动线圈和微动线圈每匝分别通入I1=7 A和I2=6 A的电流,将微动线圈骨架及其设置在内、外部件沿轴向以0.5 mm为单位向上移动,在20 mm的行程内,分点得到宏微合力F2,将两组数据相减得到波动力F3与宏动位移关系,如图6所示。

图5 宏动力与宏动位移关系

通过ANSYS Maxwell仿真软件可得:宏动位移在0~20 mm范围内宏动力F1的波动范围在7.5 N以内,对驱动器的稳定性影响很小;在其他条件不变的情况下,波动力随着宏动位移的增大而逐渐减小,且最大值仅为5.4 N,在宏动位移12~20 mm的行程中,波动力F3在2 N以内,对定位精度影响也较小,因此可取为宏动定位范围,同时表明大行程宏微驱动器输出性能稳定。

图6 波动力与宏动位移的关系

3.3 宏动线圈产生的磁场对超磁致伸缩驱动器磁场强度的影响

由于环形磁铁内部有磁场,加上宏动线圈通电产生磁场,磁场叠加会增大磁场强度,同时内部部件的导磁性会在GMM棒所在的区域形成磁场,使GMM棒伸长。GMM棒由于宏动线圈和环形磁体的作用,在宏动位移下伸长会造成后期微动位移量减少,造成微动范围缩短,因此需要尽可能地减少在宏动位移过程中GMM棒轴线的磁场强度。

利用ANSYS Maxwell仿真软件,对在宏动运动过程中宏动线圈和磁铁对超磁致伸缩驱动器的磁场强度进行仿真,在宏动线圈每匝通电流I1=7 A的情况下,将微动线圈骨架及其设置在内、外部件沿轴向以1mm为单位向上移动,在20 mm的行程内,分点得到GMM棒轴线磁场强度,然后计算出各个点的平均磁场强度,将计算出的平均磁场强度数值在Origin软件中拟合后,绘制出平均磁场强度-轴向位移曲线,如图7所示。

图7 平均磁场强度与宏动位移关系

结果分析可得:在其他条件不变的情况下,GMM棒轴线的平均磁场强度随着宏动位移增大先减小后增大,最大平均磁场强度仅为617.5 A/m,对微动过程的影响几乎忽略不计,因此宏动线圈通电后对微动行程几乎无影响。

宏动线圈的厚度不同,对GMM棒轴线的磁场性能产生不同的影响,利用ANSYS Maxwell软件对不同宏动线圈厚度进行仿真分析,仿真分析所采用宏动线圈的相关参数如表2所示。

表2 宏动线圈的相关参数

驱动器的磁场性能指标采用平均磁场强度来描述,因此需要定义平均磁场强度He,其表达式:

式中:Hi为第i个位置处的磁场强度,单位A/m;i为分析点的个数,i=1,2,…,n。

设宏动线圈的厚度为d1,则 d1=R2-R1,取单匝宏动线圈电流I1=7 A,R1=38 mm,L=100 mm,R2分别取 44 mm,46 mm,48 mm。在 ANSYS Maxwell软件中设置相应边界条件和网格划分然后进行仿真,得出的数据结果导入Origin软件,最后绘制出不同宏动线圈厚度对GMM棒轴线上磁场强度分布情况,如图8所示。由于GMM棒与导磁块接触处会出现磁场强度激增,因此以GMM棒底部向上1mm作为X1轴线的零点。

图8 宏动线圈厚度对GMM棒轴线上磁场强度分布的影响曲线

根据式(13),计算出宏动线圈厚度在6 mm,8 mm和10 mm的平均磁场强度He分别为581.7 A/m,599.7 A/m,617.3 A/m,平均磁场强度随着宏动线圈厚度的减小而减小,大行程微宏驱动器可通过更改宏动线圈厚度来减小宏动对微动的影响。

4 结语

利用音圈电机和超磁致伸缩驱动器原理设计出一种大行程宏微驱动器,研究发现宏动位移过程中磁力线分布合理,且磁路完整,同时微动过程中微动线圈周围形成闭合磁路,闭合磁路几乎没有漏磁现象,且磁力线主要分布在磁路区域,验证了大行程宏微驱动器磁路结构设计的合理性。

对不同宏动位移下的推力进行仿真,宏动力在0~20 mm的范围内宏动力波动范围在7.5 N以内,对驱动器的稳定性影响很小;在其他条件不变的情况下,F3随着宏动位移的增大而逐渐减小,且最大值仅为5.4 N,在宏动位移12~20 mm的行程中F3在2 N以内,对定位精度影响也较小,因此可取为宏动定位范围,同时表明大行程宏微驱动器输出性能稳定。 随着宏动位移的增大,宏动线圈通电对GMM棒轴线的平均磁场强度的影响先减小后增大,表明了随着宏动位移的增大,对微动的影响也先减小后增大,但是最大平均磁场强度仅为617.5 A/m,对微动过程的影响几乎忽略不计,因此宏动线圈通电后对微动行程几乎无影响。同时研究发现,随着宏动线圈厚度的减小,GMM棒轴线的平均磁场强度随之减小,幅度约为4%。

微动线圈通电对宏动线圈的影响通过波动力范围来衡量。宏动线圈通电对微动的影响通过对宏动线圈通入恒定电流后在GMM棒轴线的平均磁场强度的大小来衡量。分析驱动器的磁路、宏动力波动范围、波动力范围以及宏动线圈通电对GMM棒轴线的平均磁场强度的影响,验证了大行程宏微驱动器的可行性。