切削低膨胀环氧刀具选择与切削参数优化

严 亮,王学彬,高家鑫

(中国电子科技集团公司第二十一研究所,上海200233)

0 引言

环氧浇注是一种常用的绕组绝缘方法,在电机生产中应用广泛。根据成分和配置比例不同,环氧被分为很多种类。低膨胀环氧具有较高硬度、低膨胀系数和不宜开裂等特点,是常用的环氧浇注材料。为不影响电机绝缘性能,环氧切削常采用干切的方式。生产中发现切削环氧时刀具磨损非常剧烈,严重影响电机的生产质量和加工效率。常用硬质合金材料牌号分为YG、YT和YW三类,不同牌号硬质合金材料力学性能和耐温性能有很大差异,应根据被加工材料合理选择硬质合金刀具材料[1]。李慧玲对切削钛合金刀具材料适应性进行了研究,研究发现不同硬质合金刀具材料在切削钛合金时刀具磨损差异很大[2]。范依航等对切削TC4钛合金时的切削参数对刀具磨损的影响进行了试验研究,结果发现:切削速度对刀具磨损影响较大,进给量次之,切削深度对磨损影响最小[3-4]。

目前,关于刀具磨损的研究,多以禁书材料为研究对象,切削环氧刀具的研究很少。为解决实际加工问题,本文通过设计切削试验,分析切削低膨胀环氧时切削温度对刀具磨损的影响,选择合适的硬质合金刀具牌号。并通过变切削参数试验,优化切削参数,进一步减小刀具磨损速率。

1 试验条件

1.1 工件材料

试验工件是使用低温膨胀环氧浇注成的环氧棒,直径为60 mm。低温膨胀环氧成分和比例如表1所示。

表1 低膨胀环氧成分和比例

环氧固化后主要成分为树脂和硅微粉填料。树脂属于有机材料,具有硬度低、导热性差的特性;硅微粉是细度小于1μm的SiO2颗粒,具有较高的硬度和耐磨性。

1.2 试验设备

试验采用型号为QTN100IIL/300卧式数控车床。试验测量设备采用QMNI视频放大镜,放大倍数为1~100倍。试验采用刀片为三角形外圆车刀,刀具几何形貌如图1所示,刀具的几何参数:前角γ=6°,后角 α=7°,主偏角 Kr=90°。

图1 刀具几何形貌

2 刀具牌号选择

2.1 常用硬质合金刀具

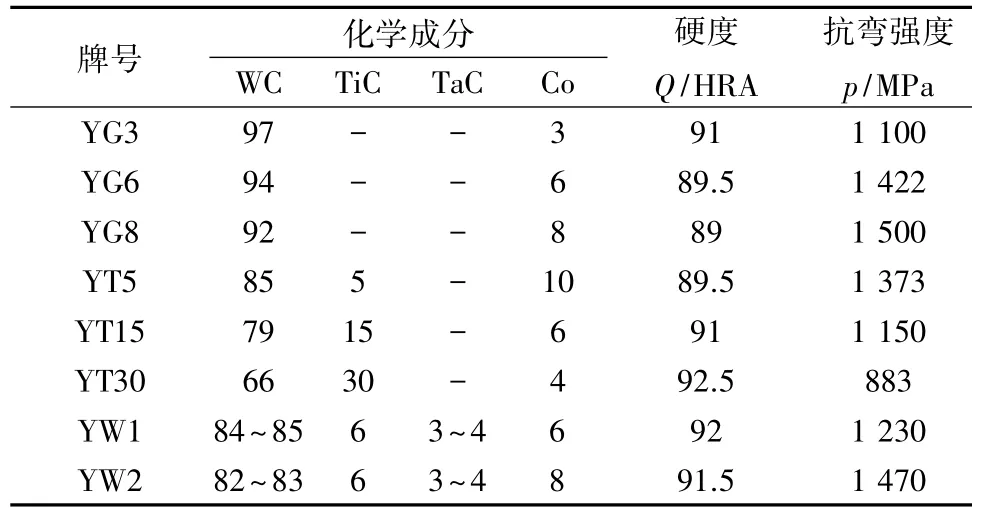

常用的硬质合金刀具材料牌号、成分和力学性能,如表2所示。

表2 常用硬质合金刀具材料特性

2.2 切削温度对刀具磨损影响

为了不影响电机绝缘性能,切削低膨胀环氧时要求采用干切方式,不使用切削液。低膨胀环氧硅微粉填料比例高,切削时刀刃与填料间摩擦,会产生大量切削热。由于环氧导热性差,切削热不能通过切屑有效排出,积聚在切削刃上,会导致切削区域温度过高。

为研究切削温度对刀具磨损的影响程度,试验使用相同刀具在加水基切削液和不加切削液的两种条件下进行切削。试验使用YG3刀具,切削速度为94 m/min,进给量为 0.15 mm/r,切削深度为 0.3 mm。

图2为去除相同体积材料后,两刀具后刀面的磨损图。图2(a)为不加切削液刀具后刀面形貌,刀具后刀面有很明显的环氧粘结现象,这是由于切削时刀具和材料接触面温度过高,使环氧软化,粘附在刀具后刀面上。未加切削液刀具磨损带长度为0.34 mm,磨损非常严重。图2(b)为加水基切削液后刀具后刀面磨损形貌,由于切削液将加工过程中产生的切削热带走,有效地降低了切削温度,刀具后刀面上环氧粘结面积很小。加切削液后刀具磨损长度为0.17 mm,远小于未加切削液刀具磨损量。

图2 刀具后刀面磨损图

由此可知,切削低膨胀环氧时刀刃与硅微粉填料间摩擦,会产生大量切削热,而由于环氧导热性差,切削热不能及时排出,切削区域产生较高的切削温度是刀具磨损的主要原因。故匹配适合切削低膨胀环氧的刀具材料时,应该选择在高温下硬度和耐磨性更好的硬质合金牌号。

2.3 刀具牌号选择

有研究发现,TaC、TiC广泛应用于硬质合金,用来提高其力学性能,适量的TiC、TaC可以提高硬质合金高温时的硬度、强度及抗氧化性能,细晶粒TiC可以细化硬质合金的显微组织,提高其硬度和抗氧化性能[5-6]。刘洪喜研究了 Co/TiC熔覆层的组织与高温磨损性能,研究发现,Co+20%TiC涂层的高温耐磨性比Co50涂层显著提高,摩擦系数平稳[7]。参考表2硬质合金硬度和其中TiC和TaC含量,选取牌号为YW1、YT15和YT30的刀具进行试验,切削时不加切削液,试验参数如表3所示。

表3 刀具选择试验条件

三种刀具切削相同体积后,观察刀具后刀面的磨损形貌,如图3所示。图3(a)为YW1刀具后刀面形貌图,YW1刀具后刀面磨损长度为0.32 mm,刀具后刀面上环氧粘附严重。图3(b)为YT15刀具后刀面形貌图,YT15刀具后刀面磨损长度为0.27 mm,后刀面上环氧粘附比YW1刀具较轻。图3(c)为YT30刀具后刀面形貌图,YT30刀具后刀面磨损长度为0.13 mm,后刀面上环氧粘附最少。三种刀具在去除相同材料体积后,YT30刀具磨损量最小,YT15刀具次之,YW1刀具磨损量最大。刀具磨损量越大,切削时产生热量越多,导致后刀面上环氧粘附越严重。

图3 三种刀具后刀面磨损形貌

对比三种刀具磨损情况可知,干切低膨胀环氧时,YT30刀具磨损速度最小,刀具耐用度最高,故可选择YT30刀具作为切削低膨胀环氧的刀具。

3 切削参数对刀具磨损的影响

通过试验,验证使用YT30硬质合金刀具切削环氧,刀具磨损量比其余牌号硬质合金刀具小。除刀具材料外,切削参数也是影响刀具磨损的重要因素。采用YT30硬质合金刀具进行切削试验,切削时不加切削液,分别研究切削速度、背吃刀量和进给量对刀具磨损的影响规律。试验时记录刀具后刀面磨损VB=0.3 mm时刀具去除材料体积,生成切削参数与去除材料体积V的关系曲线。

3.1 切削速度对刀具磨损的影响

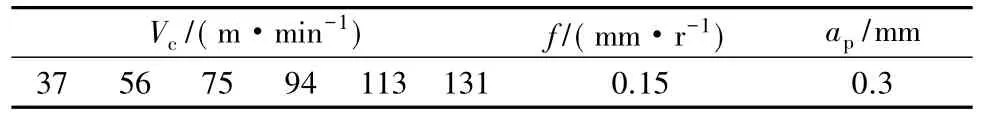

试验条件如表4所示。

表4 切削速度试验条件

切削速度Vc与去除材料体积V的关系曲线,如图4所示。由图4可知,随着切削速度增加,刀具去除材料体积呈减少趋势,切削速度小于94 m/min时,刀具去除材料体积减少平缓,切削速度为94 m/min时,去除材料体积为14 130 mm3,切削速度为113 m/min时,刀具去除材料体积急剧减少至9 420 mm3。因此刀具的磨损速率随着切削速度的增加而增加,当切削速度大于94 m/min时,刀具磨损速率增加明显。YT30刀具切削低膨胀环氧时,切削速度设置不宜大于94 m/min。

图4 切削速度对刀具磨损影响

3.2 进给量对刀具磨损影响。

试验条件如表5所示。

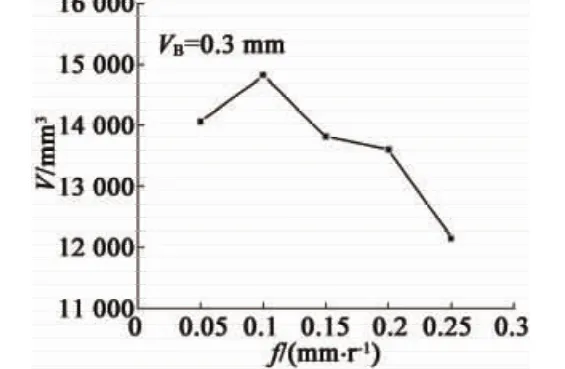

进给量f与去除材料体积V的关系曲线,如图5所示。由图 5可知,进给量在 0.05~0.25 mm/r之间,刀具去除材料体积变化不大,进给量为0.1mm/r时,刀具去除材料体积最大为14 820 mm3,进给量为0.25 mm/r时,刀具去除材料体积最小为12 150 mm3。由此可知,进给量在试验区间 0.05~0.25 mm/r时,进给量对刀具磨损速率影响不明显,进给量在0.1mm/r时,刀具磨损速率相对较小。虽然进给量对刀具磨损影响不明显,但进给量对加工表面粗糙度影响很大,所以应根据加工表面粗糙度要求合理选择进给量数值。

表5 进给量优化试验条件

图5 进给量对刀具磨损影响

3.3 背吃刀量对刀具磨损的影响

试验条件如表6所示。

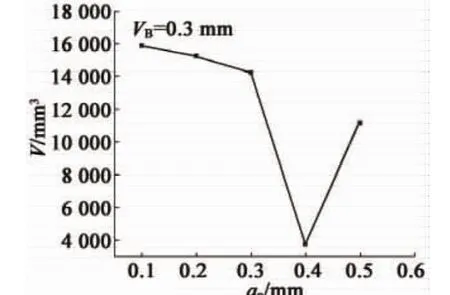

表6 背吃刀量优化试验条件

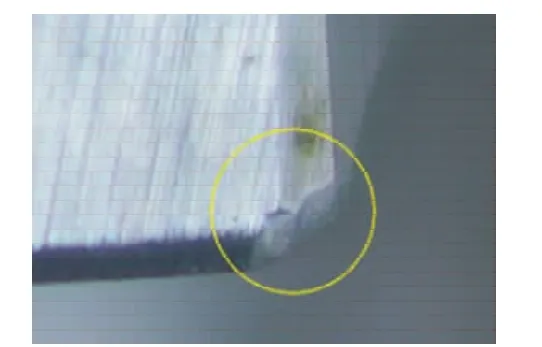

背吃刀量ap和去除材料体积V的关系曲线,如图6所示。由图6可知,背吃刀量在0.1~0.3 mm区间内,刀具去除材料体积减少平缓;当背吃刀量为0.4 mm时,刀具去除材料体积骤降,仅为3 720 mm3,去除材料体积远小于背吃刀量0.5 mm时的11460 mm3。在放大镜下观察背吃刀量0.4 mm的刀具,如图7所示,发现切削刃出现崩刃现象。由于YT30硬质合金刀具韧性较差,在切削深度较大时,刀具易出现崩刃现象。由此可知,背吃刀量小于0.3 mm时,刀具磨损速率变化不明显,背吃刀量选取较大值时,刀具易出现崩刃现象。使用YT30硬质合金刀具切削环氧时,背吃刀量不宜大于0.3 mm。

图6 背吃刀量对刀具磨损影响

图7 刀具崩刃图

4 结语

切削低膨胀环氧时,高的切削温度是刀具磨损的主要影响因素。低膨胀环氧材料具有导热性差的特点,切削时刀具与环氧中硅微粉填料摩擦产生大量切削热,热量无法通过切屑排出,积累在切削区域,导致切削区域温度过高,从而加剧刀具磨损。

与YG3、YT15、YW1硬质合金刀具磨损程度相比,YT30刀具切削低膨胀环氧时刀具磨损量小,耐用度高。故选用YT30硬质合金刀具作为切削低膨胀环氧。

使用YT30刀具切削低膨胀环氧时,切削速度对刀具磨损影响最大,切削速度不宜大于94 m/min;背吃刀量不宜大于0.3 mm,背吃刀量过大刀具会出现崩刃现象。进给量在 0.05~0.25 mm/r变化时,进给量对刀具磨损影响较小,可根据表面粗糙度要求合理选择进给量。