酿造酱油回收油脂的酶法脱酸工艺研究

朱新贵,李学伟,王 颖

(1.华南农业大学 食品学院,广东 广州 510642;2.李锦记(新会)食品有限公司,广东 江门 529156)

酿造酱油是由大豆或豆粕、小麦粉及其制品、麸皮等经微生物发酵后而成。在以全大豆为原料的传统酱油酿造工艺中,大豆油脂中60%为不饱和脂肪酸[1],根据油脂的一般氧化机理,油脂受氧、水、光、热、微生物等的作用,会逐渐水解或氧化而变质酸败。因此,酱油酿造过程的油脂经过氧化反应,虽然有小部分脂质成分经转化形成酱油良好的风味成分,但油脂在酱油酿造完成后大部分以脂溶性物质形式残留在酱油渣中,由于不饱和脂肪酸含量高,这些脂溶性成分极易氧化酸败,产生自由基并裂变成氧化产物,感官指标最明显变化的是出现蛤喇味[2-6]。油脂在发酵过程中会发生长期变质反应[7],导致游离脂肪酸和过氧化物含量高,给酱油渣的利用带来困难[8-9]。以全大豆为主要蛋白质原料酿造的传统酱油,其压榨提取酱油后剩余酱油渣中油脂的含量非常高,达到36.5%~47.17%(干基)[10-12]。

目前我国每年用于酿造酱油所消耗的全大豆约为50万t,如按油脂含量18%估算,则约9万t以上油脂被浪费。已有研究表明,全大豆酿造酱油剩余的酱油渣中油脂过氧化值和酸价非常高,分别为2.26 mmol/kg和51.51(KOH)mg/g[13],由于大量氧化产物及游离脂肪酸的存在,导致回收油脂的营养价值下降,降低了其利用价值。在现代酱油生产工序中,很多企业均应用重压压榨工艺对酱醪进行压榨取酱油,因全大豆具有非常高的油脂含量,酱醪经过压榨工序抽取酱油时,也附带出部分深度氧化的回收油脂。由于回收油脂的产量非常大,而且酸价非常高,如何合理处理和利用酱油酿造回收的油脂已成为酱油行业迫切需要解决的问题。脂肪酶是重要的工业酶制剂品种之一,可以催化解脂、酯交换、酯合成等反应。脂肪酶Novezym435是属于酯合成酶,能催化甘油、甘油一酯和甘油二酯与游离脂肪酸反应形成甘油酯。因此,本研究为了去除回收油脂中的游离脂肪酸,达到降低油脂酸价的目的,拟采用脂肪酶对酿造酱油回收的油脂进行酶法脱酸处理,结合大豆油脂的理化指标和脂肪酸组成的对比分析,旨在为酿造酱油回收油脂的综合利用提供基础数据。

1 材料与方法

1.1 材料与试剂

酿造酱油回收油脂:李锦记(新会)食品有限公司;脂肪酶Novezym435(酶活9 000 PLU/g):诺维信(中国)生物技术有限公司。

甘油、氢氧化钾、体积分数95%乙醇、冰乙酸、氯仿、甲醇、乙醚、石油醚(30~60℃)(均为分析纯):中国医药集团(上海)化学试剂公司。

1.2 仪器与设备

HH-4数显恒温水浴锅:常州普天仪器制造有限公司;RE52-99旋转蒸发仪:上海亚荣生化仪器厂;PHS-3C精密pH计:上海雷磁仪器厂;DGG-9620AD电热恒温鼓风干燥箱:上海森信实验仪器有限公司;SPH-2102CS恒温培养振荡器:上海世平实验设备有限公司;RE52-99旋转蒸发仪:上海亚荣生化仪器厂;7820A-5977B气相色谱-质谱联用(gas chromatography-mass spectrometry,GC-MS)仪:美国安捷伦公司。

1.3 试验方法

1.3.1 酿造酱油回收油脂的制备和理化性质的测定

酿造酱油回收油脂的制备:全大豆酱油酿造结束后,酱油酱醪经过重力压榨工序压榨酱油时,酱油渣中部分油脂随着酱油一起被压榨出来,经碟式离心机分离设备对“液体酱油-油脂”混合物进行分离,然后对油脂进行回收。

回收油脂的理化性质分析:对酿造酱油回收油脂的相对密度、不皂化物含量、皂化值、过氧化值、碘值等理化性质进行测定。

1.3.2 酿造酱油回收油脂的脱酸工艺优化单因素试验

称取一定量的酿造酱油回收油脂,应用脂肪酶酶法脱酸的处理方法,分别在不同的反应时间、甘油添加量、脂肪酶添加量和反应温度条件下,进行脱除游离脂肪酸的处理。以油脂的脱酸率(脱除游离脂肪酸的效率)为评价指标,优化脱酸工艺,其计算公式如下:

反应时间的确定:取100 g酿造酱油回收油脂,在甘油添加量为3.3%,脂肪酸酶添加量为1%,反应温度为50℃的条件下,振荡转速为200 r/min进行反应,反应时间分别为1 h、2 h、3 h、4 h、6 h、8 h、10 h、12 h、14 h和16 h,测定各个时间段油脂酸价变化。

甘油添加量的确定:取100 g酿造酱油回收油脂,在甘油添加量为0、1.6%、3.3%、4.9%和6.6%,在脂肪酸酶添加量为1%,反应温度为50℃,反应时间为12 h的条件下,振荡转速为200 r/min进行反应,测定不同甘油添加量条件下油脂酸价变化。

脂肪酶添加量的确定:取100 g酿造酱油回收油脂,在甘油添加量为3.3%,在脂肪酸酶添加量为1%、2%、3%和4%,反应温度为50℃,反应时间为12 h的条件下,振荡转速为200 r/min进行反应,测定不同脂肪酶添加量条件下油脂酸价变化。

反应温度的确定:取100 g酿造酱油回收油脂,在甘油添加量为4.9%,在脂肪酸酶添加量为2%,反应时间为12 h,反应温度为45℃、50℃、55℃和60℃的条件下,振荡转速为200r/min进行反应,测定不同反应温度条件下油脂酸价变化。

1.3.3 酿造酱油回收油脂脱酸工艺优化正交试验

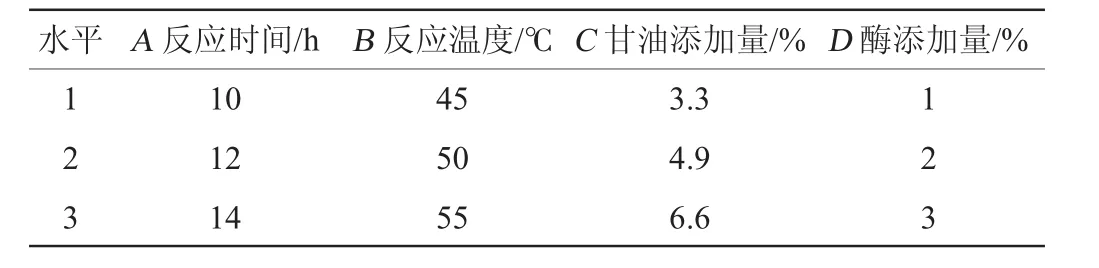

在单因素试验的基础上,以油脂的脱酸率为评价指标优化脱酸工艺,选取反应温度(A)、反应时间(B)、甘油添加量(C)、脂肪酶添加量(D)4个因素设计L9(34)正交试验,因素与水平见表1。

表1 回收油脂脱酸工艺优化正交试验因素与水平Table 1 Factors and levels of orthogonal experiments for deacidification process optimization of the recovered oil

1.3.4 酿造酱油回收油脂理化指标检测

酸价的测定参考GB 5009.229—2016《食品中酸价的测定》标准中第三法测定酸价的测定;过氧化值的测定参照GB5009.227—2016《食品中过氧化值的测定》;相对密度的测定参照GB/T 5518—2008《粮食、油料相对密度的测定》;水分及挥发物的测定参照GB 5009.236—2016《动植物油脂水分及挥发物的测定》;皂化值的测定参照GB/T5534—2008《动植物油脂皂化值的测定》;碘值的测定参照GB/T5532—2008《动植物油脂碘值的测定》。

1.3.5 酿造酱油回收油脂的脂肪酸组成分析

酿造酱油回收油脂的脂肪酸甲酯制备:参考GB 5009.168—2016《食品中脂肪酸的测定》。脂肪酸组成的分析采用气相-质谱联用法(GC-MS)进行检测。

色谱条件:安捷伦HP-5毛细管色谱柱(30 m×0.25 mm×0.25 μm);进样口温度280 ℃;分流比10∶1;程序升温:柱温60℃,保持1 min,以8℃/min程序升温至120℃,保持0 min,以8℃/min程序升温至220℃,保持0 min,以4℃/min程序升温至250℃,保持2min;氦气流速1.0mL/min,进样量1.0μL。

质谱条件:电子电离(electronic ionization,EI)源,电子能量70 eV,电子倍增器电压857 V,接口温度250℃,离子源温度230℃,SCAN扫描方式,质量扫描范围50~400amu。

定性定量方法:查阅美国国家标准技术研究所(National Institute of Standards and Technology,NIST)标准谱库进行定性,峰面积归一法进行定量分析。

1.3.6 脂肪酶Novozyme435的脱酸稳定性试验

脂肪酶Novezym435在酿造酱油回收油脂中的最优脱酸工艺条件下,脂肪酶在该反应体系中循环使用至第20批次,测定每批次的脱酸率,考察脂肪酶Novezym435的脱酸稳定性。

1.3.7 数据分析

正交试验数据采用SPSS统计软件处理,其结果以平均值表示。

2 结果与分析

2.1 酿造酱油回收油脂理化性质分析

大豆酱油酿造结束后,酱油酱醪经过重力压榨工序压榨酱油时,酱油渣中部分油脂随着酱油一起被压榨出来,后经碟式离心机分离对油脂进行回收,油脂回收率占酱油的3.5%左右。根据油脂的酸价、过氧化值、相对密度、皂化值、碘值等检测方法,对酿造酱油回收油脂的理化性质进行测定,检测数据与GB/T 1535—2017《大豆油》和GB 2716—2018《食品安全国家标准植物油》进行比较,结果见表2。

表2 回收油脂的理化性质检测结果Table 2 Determination results of physicochemical properties of the recovered oil

由表2可知,酿造酱油回收油脂相对密度、皂化值、过氧化值、碘值都在大豆油国家标准的范围内。但酿造酱油回收油脂色泽深呈深红棕色,水分及挥发物含量非常高,尤其酸价高达64.68(KOH)mg/g。

根据油脂的一般氧化机理,油脂受氧、水、光、热、微生物等条件的作用,会逐渐水解或氧化而变质酸败,使中性脂肪分解为甘油和脂肪酸,或使脂肪酸中的不饱和链断开形成过氧化物,再依次分解为低级脂肪酸、醛类、酮类等物质[2,14]。

油脂酸败的作用机制有水解酸败和氧化酸败,水解酸败的程度用游离脂肪酸含量和酸价来衡量,氧化酸败的程度则用过氧化值或硫代巴比妥酸值(thiobarbituric acid,TBA)来衡量[15]。结果表明,回收油脂的酸价非常高,说明酱油渣中的油脂发生了严重的水解酸败,油脂被分解产生大量的游离脂肪酸;油脂的水解酸败和氧化酸败是同时存在,但回收油脂的过氧化值和碘值却不高,说明酱醪中油脂氧化产生的过氧化物、醛和酮等物质因其亲水性的特点,在酱油酿造过程中可能较多地溶于液体酱油,“液体酱油-油脂”混合物经分离设备处理后,溶于油脂中的氧化物质相应较少,导致油脂的过氧化值和碘值的测定值偏低。因此该酿造酱油回收油脂的过氧化值和碘值并不能真实反映油脂的氧化酸败。由于酿造酱油回收油脂的酸价非常高,因此需要对回收油脂进行脱酸处理,使其满足GB2716—2018《食品安全国家标准植物油》标准中对植物油酸价的要求。

2.2 酿造酱油回收油脂的主要脂肪酸组成分析

通过气相-质谱法(GC-MS)分析酿造酱油回收油脂的主要脂肪酸组成,并以国标GB/T 1535—2017《大豆油》中的指标进行对比分析,其总离子流色谱图结果见图1,酿造酱油回收油脂中主要脂肪酸检测结果见表3。

图1 GC-MS测定回收油脂中脂肪酸组成的总离子流图Fig.1 Total ion chromatograms of fatty acids composition of the recovered oil analyzed by GC-MS

由图1可以看出,酿造酱油回收油脂中的脂肪酸具有较高的分离效果,峰形良好。

表3 回收油脂的主要脂肪酸组成检测结果Table 3 Determination results of main fatty acids composition of the recovered oil

由表3可知,酿造酱油回收油脂的亚油酸含量比较高,接近脂肪酸总含量的1/2,油酸含量接近1/4,棕榈酸和硬脂酸含量较少。此外,饱和脂肪酸占15.40%,不饱和脂肪酸占83.00%。与国标中的大豆油相比,回收油脂的脂肪酸组成基本在要求范围。因此,脱酸处理后的酿造酱油回收油脂具有非常高的利用价值。

2.3 酿造酱油回收油脂酶法脱酸工艺优化单因素试验

2.3.1 不同反应时间对酿造酱油回收油脂脱酸的影响

取100 g酿造酱油回收油脂,在甘油添加量为3.3%,脂肪酸酶添加量为1%,反应温度为50℃的条件下,反应时间分别为1 h、2 h、3 h、4 h、6 h、8 h、10 h、12 h、14 h和16 h,测定各个时间段的油脂酸价变化,结果见图2。

图2 不同反应时间对回收油脂脱酸的影响Fig.2 Effect of different reaction time on deacidification of the recovered oil

由图2可知,随着酶法脱酸反应时间增加,油脂中的酸价呈下降趋势。反应前4 h,脱酸的速度最快,油脂中的酸价在2 h时下降至31.73(KOH)mg/g,4 h时的酸价已降到23.6(KOH)mg/g。当反应时间>4 h后,酸价下降的速度明显减缓,12 h后酸价趋于平缓,达到20.39(KOH)mg/g,14 h和16 h的酸价分别为20.14(KOH)mg/g和19.95(KOH)mg/g,较12 h时的酸价几乎无变化。因此,本试验选择12 h作为脱酸反应的最适反应时间。

2.3.2 甘油添加量对酿造酱油回收油脂脱酸的影响

取100 g酿造酱油回收油脂,在甘油添加量为0、1.6%、3.3%、4.9%和6.6%,在脂肪酸酶添加量为1%,反应温度为50℃,反应时间为12 h的条件下,测定不同甘油添加量的条件下的油脂酸价变化,结果见图3。

图3 不同甘油添加量对回收油脂脱酸的影响Fig.3 Effect of different glycerol addition on deacidification of the recovered oil

由图3可知,甘油添加量对酿造酱油回收油脂脱酸效果的影响非常明显。由于甘油和游离脂肪酸是脂肪酶的反应底物,因此在没有添加甘油时,在酶的作用下游离脂肪酸只是与酿造酱油回收油脂中的部分甘二酯或单甘酯反应甘油三酯,由于甘二酯或单甘酯含量较低,因此酶促反应消耗的游离脂肪酸较少,导致游离脂肪酸的含量下降非常小。而添加甘油后,游离脂肪酸在脂肪酶的作用下,与甘油进行反应生成甘油酯,因此游离脂肪酸含量下降显著。

选取酶法脱酸的终止反应时间为12h,当甘油添加量为1.6%、3.3%、4.9%、6.6%时,回收油脂的酸价由64.68(KOH)mg/g分别下降至31.70(KOH)mg/g、20.39(KOH)mg/g、9.1(KOH)mg/g、8.05(KOH)mg/g,脱酸率分别达到51.0%、68.5%、85.9%、87.5%。在设定范围内,随着甘油添加量的增加,油脂中的酸价呈下降趋势,但当甘油添加量达到4.9%时,回收油脂的酸价为9.1(KOH)mg/g,脱酸率最高为85.9%。因此,本实验选取甘油最适添加量为4.9%。

2.3.3 脂肪酶添加量对酿造酱油回收油脂脱酸的影响

取100 g酿造酱油回收油脂,在甘油添加量为3.3%,在脂肪酸酶添加量为1%、2%、3%和4%,反应温度为50℃,反应时间为12 h的条件下,测定不同脂肪酶添加量的条件下的油脂酸价变化,结果见图4。

图4 不同脂肪酶添加量对回收油脂脱酸的影响Fig.4 Effect of different lipase addition on deacidification of the recovered oil

由图4可知,随着脂肪酶添加量的增加,酿造酱油回收油脂的酸价呈下降趋势。选取酶法脱酸的终止反应时间为12h,当脂肪酶添加量为1%、2%、3%和4%时,回收油脂的酸价由64.68(KOH)mg/g分别下降至9.10(KOH)mg/g、2.77(KOH)mg/g、2.81(KOH)mg/g、3.31(KOH)mg/g,脱酸率分别约85.9%、95.7%、95.6%、94.9%,表明酿造酱油回收油脂的酶法脱酸效果显著,其中脂肪酶添加量为2%时,酸价最低为2.77(KOH)mg/g,脱酸率最高为、95.7%。因此,本实验选取脂肪酶最适添加量为2%。

2.3.4 不同反应温度对酿造酱油回收油脂脱酸的影响

酶是一种生物催化剂,具有一定的温度适用范围,温度过低或过高均降低酶活力,甚至高温使酶蛋白变性,导致酶失活。取100g酿造酱油回收油脂,在甘油添加量为4.9%,在脂肪酸酶添加量为2%,反应时间为12 h,反应温度为45℃、50℃、55℃和60℃的条件下,测定不同反应温度的条件下的油脂酸价变化,结果见图5。

图5 不同反应温度对酿造酱油回收油脂脱酸的影响Fig.5 Effect of different reaction temperature on deacidification of the recovered oil

由图5可知,选取酶法脱酸的终止反应时间为12 h,随着温度的升高,回收油脂的酸价快速下降,脂肪酸酶在反应温度为50~55℃条件下具有较好的反应活性。当反应温度为50℃时,回收油脂的酸价最低为2.74(KOH)mg/g,表明酿造酱油回收油脂的酶法脱酸效果显著。因此,本试验选取脂肪酸酶的最适反应温度是50℃。

2.4 酿造酱油回收油脂的酶法脱酸工艺优化正交试验

根据单因素结果,以油脂的脱酸率为评价指标,选取反应时间(A)、反应温度(B)、固定化酶添加量(C)、甘油添加量(D)4个因素设计了L9(34)正交试验,优化脱酸工艺,正交试验结果与分析见表4。

由表4的极差分析可知,影响因素的主次顺序为甘油添加量>酶添加量>反应温度>反应时间。酿造酱油回收油脂的酶法脱酸的最佳工艺条件为A2B2C3D3,即反应时间为12 h,反应温度为50℃,甘油添加量为6.6%,脂肪酶添加量为3%。在此最佳工艺条件下进行3次验证试验,脱酸率为93.75%。在该工艺条件下,酿造酱油回收油脂的酸价可降低至2.86(KOH)mg/g,符合GB2716—2018《食品安全国家标准植物油》中关于酸价的指标的要求(≤3(KOH)mg/g)。

表4 回收油脂脱酸工艺优化正交试验结果与分析Table 4 Results and analysis of orthogonal experiments for deacidification process optimization of the recovered oil

2.5 脂肪酶Novozyme435的脱酸稳定性试验

在酶法脱酸体系中,脂肪酶Novozyme435能催化甘油、甘油一酯和甘油二酯与游离脂肪酸反应形成甘油酯,从而去除油中的游离脂肪酸,达到降低油脂酸价、增加中性油含量的目的。由于酶促反应成本高,因此需要脂肪酶具有连续催化的脱酸稳定性[16-17]。在最佳脱酸工艺条件下,脂肪酶Novozyme435的脱酸稳定性结果见图6。

图6 脂肪酶Novozym 435的脱酸稳定性测试结果Fig.6 Results of stability tests of lipase Novezym 435

由图6可知,固定化脂肪酶Novezym435在该反应体系中循环使用至第20批次时,其脱酸能力没有发生明显下降,脱酸率仍达到91.23%左右。说明该脂肪酶Novozyme435具有良好的脱酸稳定性。

3 结论

全大豆酿造酱油经过压榨工序抽取酱油时,可回收部分深红棕色的大豆油脂,由于油脂氧化和酸败形成的大量游离脂肪酸,导致回收油脂的酸价高达64.68(KOH)mg/g,通过气相色谱-质谱法(GC-MS)分析,酿造酱油回收油脂的主要脂肪酸组成基本在大豆油国标的要求范围。因此,回收油脂需要进行脱酸处理后才具有开发利用价值。

通过正交试验设计研究酿造酱油回收油脂的酶法脱酸工艺,最佳的酶法脱酸条件:反应时间12 h,反应温度50℃,甘油添加量6.6%,脂肪酶添加量3%。在该工艺条件下,酿造酱油回收油脂的脱酸率高达93.75%,油脂的酸价可降低至2.86(KOH)mg/g,低于GB 2716—2018《食品安全国家标准植物油》中食用植物油关于酸价的最高指标要求(≤3 mg/g)。进一步研究表明,在该脱酸反应体系中,固定化脂肪酶Novezym435具有良好的脱酸稳定性。