厚大断面球墨铸铁件球化率的控制

■ 陈光金

由于厚大断面球墨铸铁件模数大、过冷度低、石墨核心较少,以及在促进奥氏体枝晶形成元素的作用下,奥氏体枝晶生产时间长,枝晶丰富且分支较大,其对共晶凝固石墨的形成和分布有着一定的影响,通常会出现碎块状石墨、开花状石墨、畸形石墨,以及球化衰退或孕育衰退等问题,从而严重影响球墨铸铁的球化率,进而影响到力学性能。

一、大试块试验设计

1.试块尺寸设计

为了尽可能模拟厚大断面铸件的凝固过程,设计了尺寸为400mm×400mm×400mm的大试块,其凝固时间可以通过经验公式来核算,也可通过凝固模拟来测算。本试验经过核算,设计浇注温度为1340℃,立方体试块凝固时间约4h,用于模拟厚大断面球墨铸铁件的凝固。

2.试块浇注系统设计

考虑到大试块凝固时间长,液态收缩过程是需要液态补缩的,通过直浇道给予少许液态补缩是需要的。铁液通过缝隙式内浇口从试块侧面进入,保证铁液充型过程液面的平稳性。试块铸造工艺如图1所示。

图1 大试块的铸造工艺

3.试块造型工艺要求

采用泡沫模样缩尺1%,做成试块形状,周边填砂后挖出泡沫模样,使用耐火度好的锆英粉涂料施涂后进行烘干,合箱后浇注。特别注意,为了尽可能模拟厚大件凝固过程,不得使用耐火度蓄热能力强的铬铁矿砂,更不得使用冷铁,试块必须采用普通呋喃树脂砂造型,尽可能地模拟实际生产情况。

4.试块取样位置要求

图2 大试块金相及力学性能取样

如图2所示,在距离试块一侧开始距离为100mm、200mm、350mm处切取φ30mm×400mm的棒料3根,再从棒料中间锯切成两半共6根φ30mm×200mm的棒料,按照GB/T1348-2009加工成φ14mm的试样,然后进行力学性能测试和金相检验。

5.配料

铸造材料的遗传性包含了化学成分遗传性、结构的遗传性。为了防止因为生铁中粗大石墨的遗传效应,也为了降低生产成本,该试块铁液熔炼主材采用40%~60%的废钢加上40%~60%的浇冒口系统返回料,通过熔炼过程添加高温石墨化增碳剂,来保证铁液的冶金质量。为了防止微量元素带来石墨形态的畸变,选择纯净的冲压废钢边角料和明确成分的浇冒口系统返回料,炉料要求干净无锈蚀,以减少炉内铁液O、S带来的影响。

6.化学成分的选择

首先结合试块的模数及浇注温度,为了降低石墨漂浮,防止碎块状石墨的产生,控制CE=4.15%~4.25%、wC=3.45%~3.60%、wSi=2.10%~2.25%。考虑到利用M n的合金化作用(部分固溶强化、另外提高珠光体含量),控制wMn=0.30%~0.40%。P、S为有害元素,控制wP<0.07%、wS<0.02%。在厚大断面球墨铸铁中,为了防止球化衰退,控制wMg=0.035%~0.045%。厚大断面易于出现碎块状、开花状石墨,适当的配入与稀土匹配的Sb元素,原铁液中加入wSb=0.003%~0.005%,以减小碳的扩散能力,从而阻碍碳的过分石墨化。

7.球化及孕育

总体球化思路是选择纯净的原铁液,采用低稀土球化剂,利用冲入法先球化后孕育的方式,待球化进行时孕育剂采用孕育工装进行孕育,浇注时再进行一次随流孕育。球化剂及孕育剂的加入量及成分见表1。

8.浇注温度设计

由于试块整体比较厚大,依据模数、C E,综合考虑选择大试块的浇注温度为(1340±10)℃。

二、大试块初次试验结果

加工制取φ14m m拉伸试样,进行力学性能测试。

1.力学性能及球化率测试

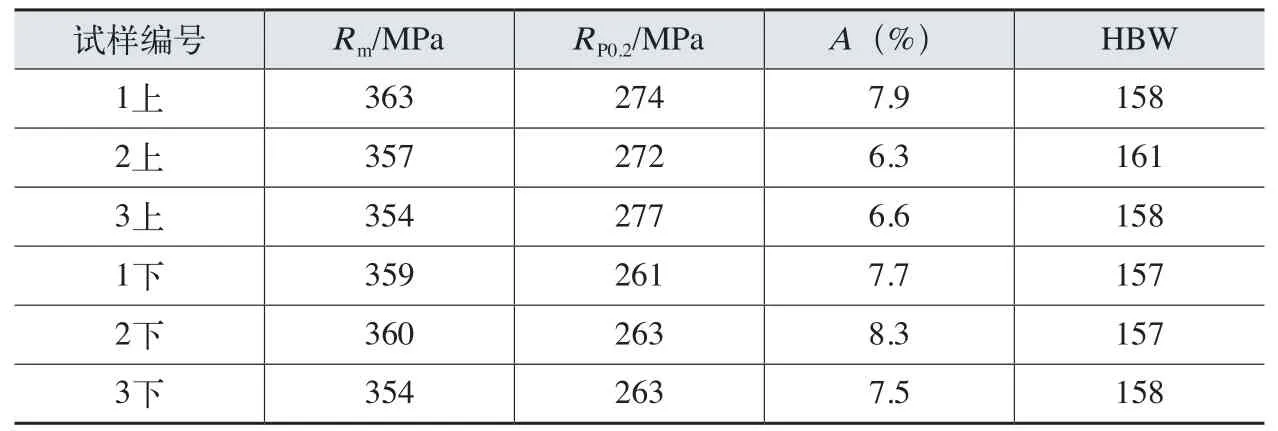

试块力学性能及金相检测出现严重不合格,力学性能见表2,金相检测见表3。

2.试块快冷表层与慢冷心部的元素宏观偏析情况

为了进一步了解元素Mg的心部宏观的偏析及衰退情况,对试块表层快冷部分及心部慢冷部分取样做化学分析,测试结果未见明显宏观偏析和衰退。Mg的衰退不明显,这是由于Mg的衰退与Mg氧化有关,进入型腔的铁液在还原气氛下Mg的衰退可以忽略不计,因此笔者认为相关教科书中所述厚大球墨铸铁件必须采用高的残余Mg的说法有必要进一步论证,实际上在厚大球墨铸铁件上的残余Mg控制笔者不主张高的Mg含量,控制在wMg=0.035%~0.045%即可。Mg、RE的测试结果见表4。

表1 球化剂及孕育剂的成分及加入量

表2 力学性能测试(GB/T228.1-2010 )

表3 金相测试(GB/T9441-2009 )

三、大试块球化率的改进

1.碎块状石墨形成的原因分析

目前关于碎块状石墨形成没有统一的结论,笔者认为试块心部出现碎块状石墨的主要原因是试块壁厚较大,心部冷却缓慢及石墨化核心不足造成的。周继扬老师认为壁厚厚大、凝固时间长、过冷度小,使离异共晶条件遭到破坏,共晶条件向非离异共晶发展。因此凝固时间和过冷度是主要原因,此外大试块凝固时间太长,RE、Sb等微量元素会存在偏析,也会破坏奥氏体壳的稳定性,石墨沿着奥氏体壳破坏通道生长,石墨发生变异。

Cathrine Hartung, Oddvar Knustad, Kjell Wardener等人认为,碎块状石墨是在冷却缓慢、成核潜能低、CE高、以及RE和微量元素偏析情况下造成的,建议从孕育效果、Sb中和RE、阻碍碳原子扩散,以及提高冷却速度方面着手解决。

2.球化率的改进措施

主要从提高球化能力、增加石墨核心、缩短凝固时间方面着手来解决碎块状石墨,具体措施如下。

(1)配料 考虑到成本问题不做调整,试块铁液熔炼主材采用40%~60%的废钢加40%~60%的浇冒口返回料。

(2)化学成分 适当提高CE,控制wCE=4.35%~4.45%,产生开花状石墨的风险不会太大。控制wC=3.65%~3.75%、wSi=2.10%~2.25%,其他方面暂时不做调整。

(3)缩短凝固时间 降低浇注温度,控制在(1320±10)℃。

(4)提高球化能力 将球化温度控制在1450℃左右,球化剂上覆盖0.2%硅钡孕育剂,球化能力刚好合适,既不会太强也不会太弱。球化完毕后铁液中的渣易于浮出,便于除渣,可保证铁液纯净。

(5)孕育处理 分3次孕育,包括球化时的埋包孕育、球化完毕的倒包孕育、浇注时的随流孕育,总孕育量控制在铁液重量的0.6%~0.9%。

3.改进效果

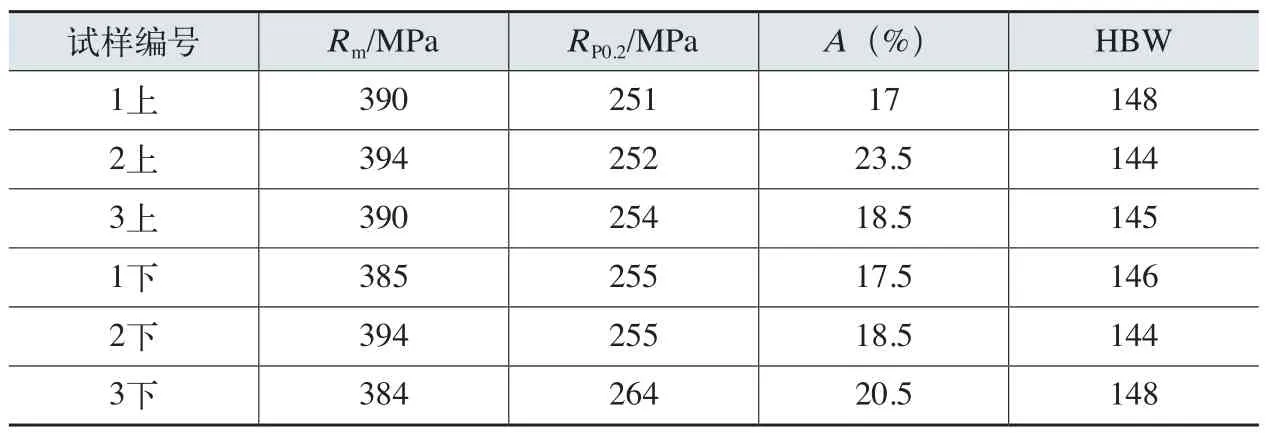

试块力学性能有较大的提高,满足预设要求。大试块心部金相球化率在2~3级,也满足了预设结果,力学性能检测结果见表5,金相检测结果见表6。

四、结语

(1)从400mm×400mm×400mm的球墨铸铁大试块试验结果来看,即使在很低Si含量的情况下,厚大断面球墨铸铁也极易出现碎块状石墨,从而严重影响其力学性能,生产上必须给予足够的重视。

表4 试块心部与试块表层残余Mg(质量分数)的宏观差异 (%)

表5 试块力学性能测试结果

表6 试块金相测试结果

(2)通过合理选择CE值和浇注温度,可以防止厚大断面球墨铸铁出现开花状石墨的风险。

(3)碎块状石墨可以通过缩短凝固时间、加强孕育效果、适当提高碳当量等方面的措施来解决。

(4)在原铁液S含量较低的情况下,即使是厚大球墨铸铁件,也没必要必须保证较高的残余Mg含量,对于球墨铸铁而言,低S情况下残余Mg衰退并不严重。

综上所述,通过选择合适的配料、碳当量、浇注温度、孕育方法及球化剂等措施,在厚大断面球墨铸铁上依然可以得到2~3级球化率的球墨铸铁。