大型卧式加工中心床身铸件实型消失模的铸造

■ 曲泽茂,王蒙

卧式加工是主轴轴线与工作台平行设置来加工零部件,主要适用于加工箱体类工件。组成卧式加工中心的重要组成铸件有床身(底座)、立柱、回转工作台、主轴箱等。对卧式加工中心中最大、最重的基础部件床身(底座)铸件来讲,影响到加工精度主要体现在铸件的刚度、强度、水平度、表面粗糙度等方面。

一、概述

国内某机床厂家所需的大型卧式加工中心床身(底座)铸件生产采用实型消失模铸造工艺,产品基本结构特点如下:

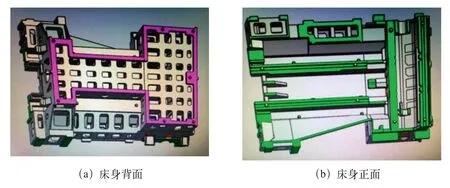

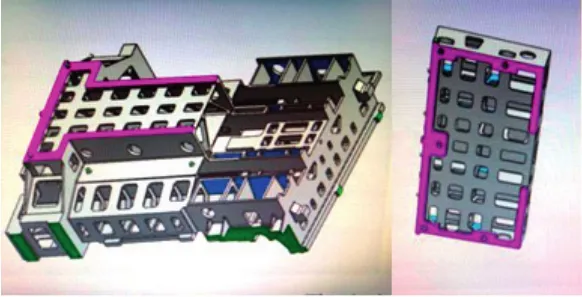

两横两纵高低不同的4条导轨,低导轨安装工作台,高导轨安装立柱,床身通过地脚螺栓固定连接于地面上;内腔复杂,3层以上筋板,导轨、托架孔和轴孔等关键部位在生产时需要专门的控制措施;床身的铸件结构如图1所示,基本参数:外轮廓尺寸3281 mm×2386 m m×1 1 9 3 m m,最大壁厚136mm,最小壁厚20mm,重量8600 kg,材料牌号为FC300。尺寸精度要符合客户要求。

二、床身工艺设计

图1 床身铸件结构

采用呋喃树脂砂实型消失模铸造工艺,即用聚苯乙烯塑料做模样,完成流涂烘干后,配好浇注系统后采用树脂砂造型,不取出模样而直接浇注金属液,冷却后凝固形成铸件的铸造工艺方法。

1. 材料选择

消失模模具材料选择密度18kg/m3泡沫塑料,垫料、衬料密度选择30kg/m3泡沫塑料;浇注系统管道全部全部使用某厂纸浇道管,可分段配合连接在一起;涂料选择某厂水基石墨涂料,流涂后必须彻底烘干方可造型。

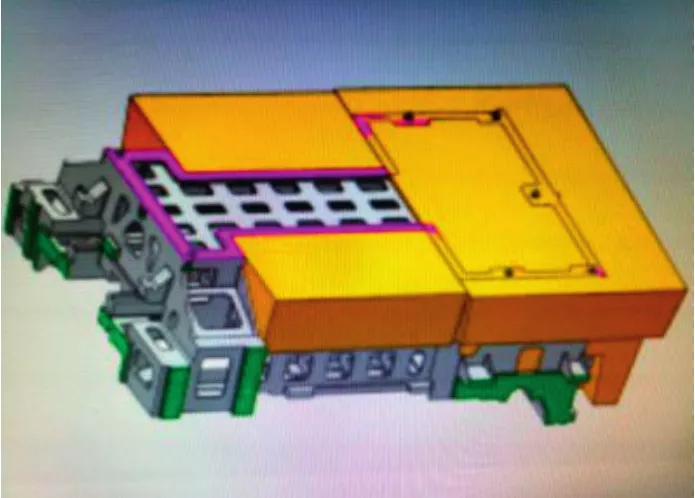

2. 分型面/垫料设计

选择床身底面作为分型面,使导轨朝下,即床身铸件的浇注位置方向与其使用位置方向相反,如图2所示,大端头部分及小端头护板下面制作垫料,为保证尺寸精度,垫料与模具之间间隙小于3mm;为保证垫料的顺利起型,大端头吊耳处在工艺设计时就将此处让出来,如图3所示。

3. 填砂设计

图2 床身铸件分型面

图3 床身铸件外围垫料

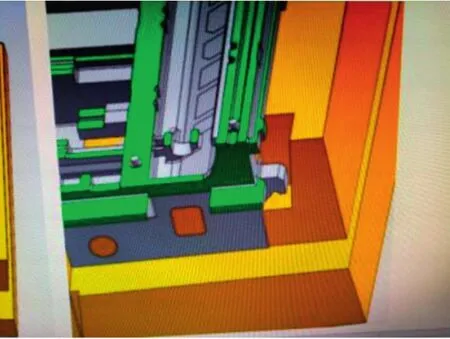

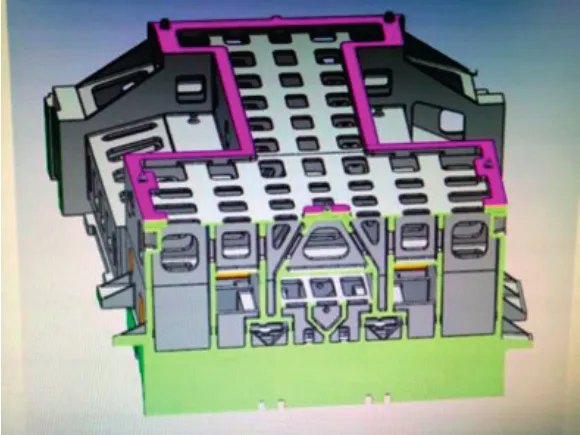

由于复杂的内腔结构,特别是大端头横导轨里侧结构更为复杂,无法实现造型一次性填砂,故设计切出一块活料,做V形槽定位防止活料跑偏,先将下面紧实填好砂再将活料放上继续填砂,能够满足造型填砂要求,如图4、图5所示。

图4 床身横导轨背面铸件结构

图5 床身大端头切出的活料设计

4. 浇注系统设计

根据床身的结构特点,采用开放式加过滤网的浇注系统,其直浇道、横浇道、内浇道的截面积比为1:2:2,浇道全部为纸浇道管,内浇道靠近铸件位置放置过滤网,如图6所示。

图6 浇注系统设计

三、工艺实施与过程控制

铸造砂型采用呋喃树脂自硬砂,型砂各项参数符合标准,如附表所示。

1. 白模

白模是消失模铸造的基础,其质量控制尤为关键。首先,白模加工成形的外观粗糙度达标,模块之间黏接的料缝≤1.5mm,且用专用胶抹平不外漏;其次,对于变形的检查,长度1500mm范围内变形量≤2mm;最后是白模的放置需要用垫料支撑,在转运过程中务必小心,注意避免磕碰、损坏。

2. 黑模

(1)施涂 选择水基石墨涂料,波美度控制在55~60°Bé,如图7所示;流涂前的白模必须用垫料做好支撑,防止流涂过程中出现变形,使用翻转机和专用支撑架流涂2遍,不允许直接放置在地面上流涂,如图8所示;流涂完毕需要检查流挂性,内腔拐角的涂料堆积及大面的涂层厚度,涂层厚度控制范围:非拐角/热节区域厚度0.8~1.2mm,拐角/热节区域1.5~2.0mm。

(2)烘干 水基涂料流涂检查合格后,必须要做的是涂料烘干;烘干窑的温度控制在(50±2)℃,此床身消失模黑模烘干时间为3天,为保证铸件不发生呛火等缺陷,最终测得消失模含水率≤2.5%。

3. 造型

图7 涂料波美度控制

图8 翻转机流涂

(1)造型前准备 流涂质量、含水率、变形量等关键项经过检测合格后的黑模,可用于造型。首先,进行垫料、填料的设计与装配,除工艺设计床身外围垫料外,在内腔必须设计填料、衬料,以防止在流砂紧实过程中受压力导致黑模变形,同时衬料要求布置合理,既能保证支撑又要能够顺利取出;另外,还需要在外侧方门设置堵头,目的是按工艺设定顺序流砂,堵住的位置在下型反转后再流砂。

(2)造型操作 将组好的模型放置在造型平台上,按工艺要求配置浇注系统,放箱、流砂、造型,要求至少3人同时紧实操作,热节、易粘砂部位重点紧实,型内外同步填砂紧实。

第一面流砂紧实后,等待型砂硬化达到一定强度后,翻箱,第二面填砂紧实,再将床身大端头切出的部分按定位放好,流砂紧实;选择床身最高处放置出气“烟囱”,目的是在浇注过程中消失模汽化产生的气体最终通过此“烟囱”排出,避免发生呛火、炭渣等缺陷。

型砂参数指标

为了防止消失模在型砂里出现吸水、吸潮等问题,造型后的消失模应尽快浇注,造型完成到浇注时间间隔原则上不允许超过12h。

4. 熔化浇注

采用中频感应电炉熔化,化学成分控制符合内控标准:不能为了保证实体硬度而降低碳含量和碳当量,应通过孕育工艺提高材料质量,故此床身化学成分控制在wC=3.1%~3.2%、wSi=1.7%~1.8%、CE=3.70%~3.80%。又因消失模浇注温度比普通木模高20℃,综合铸件内腔结构等因素考虑,最终确定的浇注温度为1430℃。

四、结语

通过对大型卧式加工中心床身铸件进行的实型消失模工艺设计、切活料填砂设计及关键过程控制等,总结了生产此类铸件的铸造工艺及质量的控制要点,得到了合格的铸件,为此类铸件的批量生产提供了技术支持。