一种高压室巡检机器人移动机构设计

黄荣辉,向 真,姜 勇,傅 博,景凤仁

(1.深圳供电局有限公司,广东深圳518001;2.中国科学院沈阳自动化研究所机器人学国家重点实验室,辽宁沈阳110016)

在电力系统中,配电系统是生产、输送、分配三大系统的核心之一,配电系统对整个电力系统的安全可靠起着至关重要的作用[1]。高压配电室是电力系统的重要组成部分,保证高压配电室的正常运行越来越受到电力企业的重视。高压配电室的巡检工作在保证高压配电室安全运行方面占有极其重要的位置。传统的巡检方式是巡检人员定期采集大量的运行数据,由于巡检人员素质、技术水平等因素会产生很多问题[2]。而且,当发生突发状况时,工作人员需要对相应设备进行紧急处理,比如当高压开关柜发生故障但未自动跳闸的情况下,工作人员通过高压开关柜紧急分闸操作杆实现开关柜的紧急分闸操作[3-4]。传统巡检方式占用人员、危险性高。随着互联网与机器人技术的大力发展,电力系统正在向着无人值守方向发展,值班人员的巡检作业任务将被逐渐代替[5]。因此,机器人被提出用于开展高压配电室巡检作业,达到降低劳动强度及危险性,提高作业自动化程度的目的。机器人机构设计是机器人研究的一项关键技术,机器人机构是机器人巡检作业工具的载体,为快速可靠地进行巡检作业提供保障[6]。

电力巡检与维护机器人的研究始于上世纪八十年代[7],主要包括高压输电线路巡检机器人、绝缘子检测机器人及变电站巡检机器人等[8-10],但是运用于高压配电室巡检的机器人才刚刚起步。目前,国内已有几家研究机构对高压配电室巡检机器人开展了研究,但是国外还没有相关研究。按行走机构的原理主要分为悬挂轨道式和轮式2类,悬挂轨道式机器人稳定性不高,容易发生颤动现象,轮式机器人定位复杂且不准确。苏州震旦科技有限公司研制一种配电室巡检机器人[11],该机器人由悬挂式轨道、伸缩杆及摄像机等组成,可实现配电室运行状态自动巡检、电流电压仪表读数自动采集及出现异常自动报警等功能。朗驰欣创科技股份有限公司针对电力机房设计研发了电力机房智能机器人巡检系统[12],分为悬挂轨道式智能机器人和轮式智能机器人,具有智能手动/自动巡检、智能识别各类仪器仪表读数,准确分析烟雾、温湿度等环境信息,局放检测,语音对讲等功能。目前高压配电室巡检机器人主要是利用各种已有设备对开关柜的环境信息进行识别及检测,但是不具有辅助工作人员完成对开关柜进行操作的功能,比如按钮的按压操作、旋钮的旋转操作等。

针对高压配电室的环境特点,基于机器人的总体任务需求,面向各分系统的功能需求进行机构设计,提出了一种新型高压配电室智能巡检机器人机构。这种新型机构由轨道式移动机构和机械臂组成,具有沿着弯曲轨道行走能力,并且具有良好的稳定性与定位功能,方便机械臂末端执行器对开关柜执行相关操作任务。

1 环境描述与任务分析

如图1所示,高压配电室由各种开关柜(包括主变柜、馈线柜等)、站用变、安全黄线及墙体障碍等组成。开关柜是一种电气设备,主要作用是在电力系统进行发电、输电、配电和电能转换的过程中,进行开合、控制和保护用电设备。开关柜发生弧光短路故障现象时有发生,引起开关柜内部弧光短路故障的原因很多,比如结构设计不合理、制造质量不佳、设备材料绝缘老化、机械磨损、维护不当和误操作等。尽管开关设备发生内部弧光短路故障的概率不高,但是不能完全排除,一旦发生,会给附近操作人员和设备造成极大危害。开关柜一般集中分布在高压配电室的若干区域,每个区域都标有安全黄线,机器人在非测试和操作状态下应位于黄线外侧。

图1 高压配电室环境

高压配电室的运行状态与人们的日常生活及生产息息相关,对高压配电室的巡检是一项非常重要、繁琐及危险的任务。根据高压配电室巡检的任务需求及高压配电室内部的环境特点,开展高压配电室智能巡检机器人的研制,巡检机器人需要对高压配电室内部的所有开关柜完成以下任务:1)对各种按钮、指示灯及压板状态的识别;2)对具有红外观察窗的开关柜进行红外测温;3)对开关柜上中下部分各自取中及柜体背面上下部分各自取中进行局放检测;4)当开关柜发生故障但未自动跳闸的情况下,实现开关柜的紧急分闸操作。综上,机器人应为移动车体搭载机械臂的形式以实现完整巡检的功能。为了保证机器人能够高效地实现上述功能,移动车体必须具备如下特点:定位快速且准确、运行平稳、移动速度快、可以到达所有作业点。基于上述特点开展机器人移动车体的机构设计。

2 机构总体方案

2.1 高压室巡检机器人简介

如图2所示,机器人由移动车体、机械臂及末端多功能作业工具盘组成。其中,移动车体由万向轮、驱动轮、差速机构及被动适应导向机构组成,保证了机器人可以沿着高压室内的轨道快速稳定移动。万向轮与移动车体直接相连,驱动轮与被动适应导向机构相连且驱动轮之间通过差速器相连,导向机构与车体通过转动副连接。万向轮起支撑作用,驱动轮起支持和提供行驶驱动力的作用,被动适应导向机构的作用是使得移动车体可以沿着弯曲轨道行驶。根据作业任务内容及高压室环境特点,采用6自由度的机械臂,使得末端作业工具达到相应的位姿,从而完成巡检工作。末端多功能作业工具盘包含三个成一定角度的作业面,作业面分别安装着可见光摄像机,红外热成像仪,局放检测仪,紧急分闸操作装置,在贴近开关柜检测和操作的过程中,可以避免其他工具与开关柜发生碰撞。机械臂和末端多功能作业工具盘保证了机器人具有携带多个设备并完成给定全部作业任务的能力。

图2 高压室巡检机器人

2.2 移动车体底盘设计

2.2.1 移动任务描述

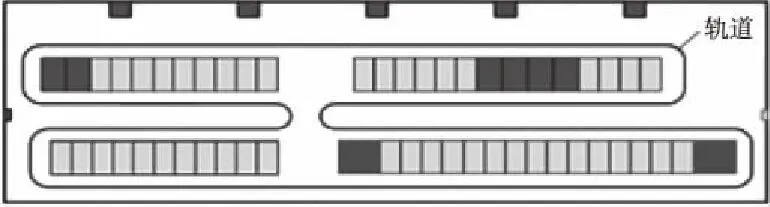

由高压室开关柜的布局特点及巡检任务要求可以看出,机器人的运动轨迹简单且固定,结合轨道式移动机构具有轨迹固定、被动转向及驱动方式简单等特点,机器人采用轨道式移动车体技术,轨道布局如图3,轨道交叉部分通过圆弧过渡。移动车体应具有在直线轨道和弯曲轨道上行驶的能力,并且具有良好的稳定性能。

图3 轨道布局

2.2.2 移动车体底盘构型

图4 轨道式移动机构构型

图4为移动车体底盘机构简图,该机构由行走机构、差速机构及被动适应导向机构组成。行走机构包含两个万向轮1和两个驱动轮7,均关于底盘9左右对称。万向轮为被动轮,起支撑作用,既可以绕着轮轴中心进行被动旋转,也可以绕着垂直于底盘的轴线方向进行被动旋转。驱动轮在差速机构6的驱动下为移动车体提供前进的动力,同样也起到了支撑的作用。被动适应导向机构由导向轮5、导向轮轮架4、弹簧3及转向架2组成,弹簧使得导向轮在移动车体移动的过程中始终压紧轨道,并且保证转向机构在轨道上可以顺利过弯。4个导向轮夹紧轨道的设计方法相比2个导向轮可以保证移动车体具有更高的稳定性。前后转向架2与车体底盘之间通过转动副连接,避免移动车体在过弯时发生卡死现象。差速机构能够使移动车体在过弯的过程中左右驱动轮以不同的速度转动,避免驱动轮发生打滑的现象,并且移动车体只需要一个电机进行驱动,简化了设计。所以该移动机构具有结构紧凑、适应能力强、行走快速且稳定等特点。

2.2.3 移动车体底盘机构分析

移动车体沿着轨道行走的过程中,导向机构的导向轮与轨道之间的作用关系均包含三个阶段:1)导向轮全部夹着直线轨道;2)导向轮部分夹着直线轨道,部分夹着弯曲轨道;3)导向轮全部夹着弯曲轨道,如图5。当转向架处于过弯状态时,弹簧被压缩或者拉伸,使得导向轮能够时刻压紧轨道并且避免卡死。阶段1情况下可以很容易看出导向轮与轨道之间均始终保持压紧状态,弹簧形变量保持不变,所以阶段1属于稳定行驶阶段。通过几何法对阶段2和阶段3情况下导向轮和轨道之间的接触关系进行分析。

图5 导向机构运动过程

阶段2中轨道两侧导向轮之间的间距会发生变化,弹簧形变量不断变化,同时会出现只有三个导向轮与轨道接触的情况,即弹簧的形变增量δ和导向轮与轨道之间的偏移距离ξ会导致移动车体过弯的不稳定性。阶段3中导向轮与轨道之间均始终保持压紧状态并且弹簧形变量保持不变,因此阶段3也属于稳定行驶阶段,相比于阶段1,其弹簧被进一步压缩。

阶段2过弯分析:通过几何法分析可知,当导向轮部分夹着直线轨道,部分夹着弯曲轨道时,轨道两侧导向轮之间的距离会发生变化,即导向轮A与B或C与D之间,且变化量等于弹簧的形变增量;弯轨外侧导向轮B与轨道会发生脱离,如图6。弹簧形变增量及导向轮B与轨道之间的偏移距离计算如下:

a4=a3-k(b4-b3)

(1)

(2)

其中A(ai,bi)(i=1,2,3,4)为导向轮轮心坐标,k为轨道同侧导向轮轮心连线的斜率,θ为导向轮C轮心与坐标系原点O的连线与y轴负方向的夹角,R为轨道内径,m为导向轮接触点轨道截面宽度,l为轨道同侧导向轮轮心间的距离,δ为弹簧形变增量,ξ为导向轮B与轨道之间的偏移距离。可以看出,导向机构的四个导向轮在阶段2与轨道之间不是完全接触状态,这将会导致移动车体的不稳定性,但是阶段2在轨道全长中只占据很小的部分,不影响机器人执行巡检任务,而且可以通过优化导向机构及轨道的结构参数提高移动车体的稳定性。

图6 阶段2运动分析

阶段3过弯分析:通过几何法分析可知,当导向轮全部夹着弯曲轨道时,轨道两侧导向轮之间的距离为定值,即导向轮A与B或C与D之间的距离不变,弹簧形变量保持不变;导向轮均与轨道处于压紧状态,即导向轮B与轨道之间的偏移距离恒为0,如图7。相比于阶段1弹簧的变形增量计算如下:

c1c2=m+d

(3)

ξ=0

(4)

基于以上分析结果可知,导向机构的四个导向轮在阶段3始终与轨道保持接触状态,弹簧形变量保持不变,弹簧对导向机构的作用反力恒定,移动车体在阶段3可以保持稳定运行。

图7 阶段3运动分析

3 移动车体仿真分析

3.1 移动车体及轨道优化仿真

通过对公式(1)~(4)的分析可知,弹簧变形增量δ及导向轮B与轨道之间的偏移距离ξ在阶段2过弯过程中是变化的,而在阶段3过弯过程中保持不变。δ和ξ的变化会导致车体运动的不稳定性,分别按照(1)和(2)分析轨道内径R、轨道宽度m、导向轮半径d、同侧导向轮间距l对移动车体阶段2过弯稳定性的影响,仿真结果如图8和图9所示。

图8 轨道参数对平稳性影响

可以发现减小导轨宽度、导向轮半径、同侧导向轮间距及增大导轨半径均可以增加车体过弯的稳定性。综合以上分析,轨道内径设计为490 mm,轨道宽度设计为20 mm;导向轮半径设计为40 mm,同侧导向轮间距设计为80 mm。

图9 导向机构参数对平稳性影响

3.2 移动车体过弯动力学仿真

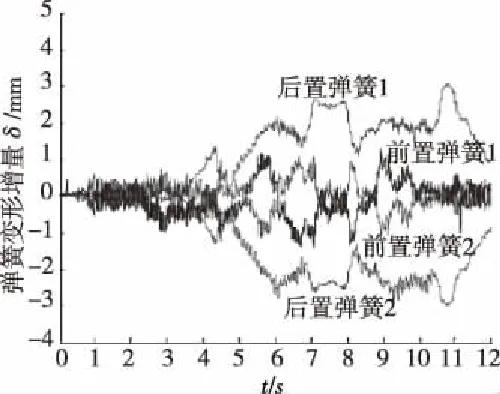

图10 弹簧变形增量曲线

采用ADAMS多体动力学软件对移动车体过弯过程进行仿真。根据上面的分析及尺寸设计结果,在SOLIDWORKS中建立移动车体底盘机构的三维模型。然后导入ADAMS软件中,依次添加运动副、载荷、驱动及弹簧,其中差速器输入轴转速的设置使得移动车体理论移动速度为250 mm/s,弹簧的预紧力设置为100 N,刚度系数设置为15 N/mm。完成以上步骤后,进行移动车体的动力学仿真。图10表示弹簧在车体仿真运动过程中变形增量的变化情况,图11表示移动车体的速度变化情况。可以看出,导向机构保证移动车体具备在弯曲轨道上行驶的能力,车体具有较好的稳定行驶能力。

图11 车体速度曲线

4 机械臂运动学模型

图12 坐标系建立

表1 UR5机械臂D-H参数

5 机械臂运动性能仿真分析

移动车体的结构参数确定为长650 mm,宽L3=500 mm,高985 mm,移动车体距离开关柜L3=400 mm,机械臂底座距离车体侧面L2=400 mm,开关柜高2250 mm。根据机械臂的运动学模型、移动车体及开关柜的结构参数,利用Matlab Robotics Toolbox工具箱建立机械臂、移动车体及开关柜的三维模型,如图13所示,然后基于蒙特卡洛法对机械臂在工作空间中的可操作性进行研究。分析结果如图14所示,该图为机械臂在开关柜正面区域的可操作性图,可以看出在该区域内机械臂普遍具有较高的可操作性,满足了机械臂在开关柜正面及背面检测及操作点处的运动性能要求。

图13 机器人工作场景 图14 工作平面可操作性图

6 结束语

面向高压配电室检测和操作任务的实际需求,本文提出了一种新型轨道式高压室巡检机器人移动机构。分析和仿真结果表明,采用被动适应导向机构可实现机器人沿着直弯组合轨道行走,差速机构不仅简化了传动系统的设计,而且避免了移动车体在转弯的过程中驱动轮发生打滑的现象;机械臂在作业区域范围内具有良好的可操作性。与现有的高压室巡检机器人机构相比,本文提出的机构具有结构紧凑、运动速度快且平稳、定位准确且快速等特点,可以完成更多的检测和操作任务,因而具有实用价值。