抛石挤淤地质条件地下连续墙成槽施工技术

钟志全,喻畅英

(中建隧道建设有限公司,重庆 401320)

抛石挤淤施工方便、快捷,适用于大规模机械化施工,在沿海地区得到广泛应用。抛石挤淤法是指在较厚的淤泥及淤泥质土层中抛入较大的片石、块石,将淤泥挤出的一种强迫换土方式。

抛石被挤入淤泥后,形成离散性较大、流塑性高、厚度不均匀的残留淤泥层。地下连续墙在抛石挤淤地层中成槽施工容易发生局部坍塌、卡锤及偏孔现象,导致施工进度滞后,地下连续墙施工难度大。本文通过工程案例分析了地下连续墙在抛石层和淤泥层中成槽存在的问题,并提出了采取槽壁加固、改良护壁泥浆参数及成槽机械设备等技术措施,降低了槽壁局部坍塌、卡锤、偏孔的施工风险,保证了地下连续墙成槽施工质量和施工进度。

1 工程概况

深圳地铁某车站总长为157.5m,总建筑面积10720.24m2。标准段线间距14.2m,中心里程处车站顶板覆土厚度约2.93m。主体结构侧墙和地连墙形成复合结构,采用明挖顺做法施工。主体结构基坑支护方案主要采用800mm厚地下连续墙+内支撑的结构形式,连续墙嵌固深度不少于10m,标准墙幅按6m宽分幅,共分94幅墙施工,接头均采用工字型钢。

根据钻探资料,本工程站址位于抛石挤淤填海区,回填成分主要为块石、碎石及填土,本工程地下连续墙施工范围内的土层从上至下主要包括:①素填土<1-1>;②填碎石<1-3>;③海相沉积淤泥(质)土层<2-1>;④黏性土层<5-2>;⑤花岗岩残积层(<6-1>、<6-2>)。其中淤泥(质)土层中揭露层厚0.70~4.30m,平均厚度2.37m;抛石层平均厚度为5.13m,主要由粗粒花岗岩质碎石组成,其余为块石、角砾及粘性土充填。

2 成槽存在的问题

根据我单位在抛石填海区以往的施工经验,地下连续墙成槽施工存在以下问题。

2.1 偏孔、卡锤

卡锤和偏孔会降低地下连续墙成槽施工效率,导致施工进度滞后。

钻锤在冲击过程中产生偏孔的主要原因是由于槽内抛石层倾斜,端面受力不均而引起锤体向受力较小一侧滑移,且随着冲击作业进行,侧滑逐渐增大,造成槽内抛石层突出一侧欠冲而软土一侧则超冲,影响成槽垂直度,产生偏孔。

产生卡锤的原因主要是钻锤在抛石层下落或拉起的过程中,被探头石或者回填石块卡在桩孔某一位置处,造成卡锤。

2.2 槽壁坍塌

在淤泥层中地下连续墙成槽产生坍孔的原因主要有:①淤泥地层厚度不均匀,物理性质离散型较大、强度较低、压缩性较高,成槽过程中易对周边范围内淤泥地层产生扰动,造成地下连续墙槽壁及周边淤泥地层整体滑移;②冲孔桩机在冲击成槽时,对槽壁外侧土层产生扰动,泥浆渗入到淤泥等软土地层中,从而不能形成凝胶,导致护壁泥浆大量流失,造成槽段内泥浆液面迅速下降,泥浆在槽壁面上无法有效形成泥皮,导致槽壁局部坍塌。

3 解决措施

3.1 抛石挤淤地层处理原则

1)地面以下5m范围内的抛石层,采用素土或者水泥土直接对抛石层进行换填处理。按1∶2的坡率放坡刨除抛石,护坡坡面采用∅8@200×200挂网喷浆。清除抛石后用水泥土回填,回填施工时分层回填碾压,每层回填厚度20~30cm,用压路机碾压,7天后再进行成槽施工,换填施工后变抛石层为常规地层,降低了抛石层的厚度,有利于成槽机快速、高质量成槽。

2)地下5m范围以下的抛石层,换填施工难度增大,故采用冲孔桩机先破除抛石层,再用成槽机成槽施工;对于淤泥层残留较厚的区域,除上述措施之外,首先需要对施工范围内的淤泥层进行预加固处理,提高槽壁稳定性,然后再进行成槽施工。

3.2 槽壁加固

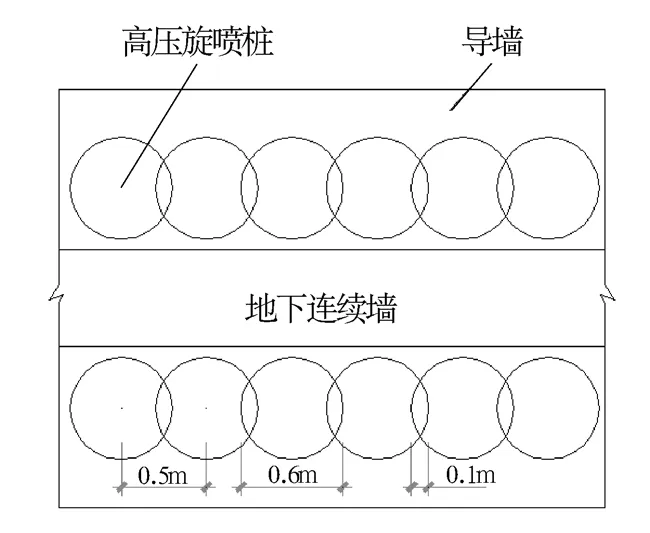

本工程淤泥及淤泥质土层最厚达到4.3m,为了预防在淤泥地层成槽过程中槽壁局部坍塌,在成槽施工前,采用双重管高压旋喷桩对槽壁两侧淤泥及淤泥质土进行预加固。沿地下连续墙内外两侧各布置1排双重管高压旋喷桩,高压旋喷桩桩径为0.6m,桩中心间距为0.5m,搭接长度为0.1m,桩深为12m,高压旋喷桩布置示意见图1。

在加固前,淤泥层呈暗灰色,流塑状态,强度较低;加固后土体呈浅棕色,硬塑状态,强度较高。这是由于在高压旋喷桩施工过程中,当双重注浆管钻至预定深度后,通过在管底部侧面的一个同轴双重喷嘴,同时喷射出高压水泥浆液和空气两种介质的喷射流冲击破坏土体,在不断喷射和提升过程中,浆液和淤泥质土混合形成强度大、压缩性小的圆柱形固结体,使加固桩体与土体共同承受侧向土压力、水压力,从而提高淤泥层的抗剪强度。

采用高压旋喷桩对地下连续墙两侧土体进行加固,能显著提高槽壁稳定性,降低槽壁局部坍塌的风险。

图1 高压旋喷桩布置示意图

3.3 护壁泥浆的改良

在地下连续墙施工过程中,护壁泥浆需具备物理及化学稳定性、合适的流动性、良好的泥皮形成能力以及适当的比重。

膨润土泥浆有两个作用:首先,可以悬浮部分土颗粒,减少槽段底部的沉渣;其次,当泥浆液面高于地下水位,泥浆在内外压力差的作用下可向槽壁周围土体内渗入,土颗粒间的孔隙被填充封堵后,很快就可以在槽壁上形成一层类似于不透水薄膜的泥皮,以保证泥浆的静液压力能够作用在槽壁上,抵抗槽壁周围土体的土压力和水压力,从而保证成槽施工中槽壁的稳定性。

为增强泥浆护壁效果,适当添加参合物,减少自由水的失水渗透,促使槽壁固土防塌。参合物主要包括羧甲基纤维素(CMC)和烧碱(Na2CO3),分别起增大泥浆粘度和加强膨润土颗粒表面吸附的负电荷的作用。膨润土造浆配比见表1。

表1 膨润土造浆配比表(占水的百分比)

在地下连续墙成槽过程中,为防止泥浆漏失,需适当提高泥浆比重,提高泥浆比重能减少泥浆的滤失量,提高泥浆护壁效果。施工过程中应定期检查并测试泥浆指标,及时调整护壁泥浆的密度、粘度、含砂率和pH值等参数,每两小时测定一次,同时严格控制泥浆的液面高度,保证泥浆液位在地下水位0.5m以上,并不低于导墙顶面以下0.3m,液位下落应及时补浆,始终维持稳定槽段所必需的液位高度,保证形成的泥皮薄而密实,起到固定槽壁的作用。

使用复合纳基膨润土泥浆代替传统的钙基膨润土泥浆,能增大泥浆的保水性和流变性,提高浆液的粘度;增大泥浆的分散性及胶凝强度,提高泥浆重度;保证泥浆在静止时,结构较为稳定,可有效悬浮钻屑,支撑槽壁。复合纳基膨润土泥浆的主要性能指标见表2。

表2 复合纳基膨润土泥浆的主要性能指标

3.4 成槽设备的改进

为了防止地下连续墙在成槽过程中产生卡锤和偏孔,借鉴以往的施工经验,将传统的圆形重锤改良成为矩形冲击锤,有效解决了圆形冲击锤的死角问题,且矩形冲击锤在冲槽时能有效贴合槽壁,保证冲击过程中的垂直度,防止冲击锤侧滑,降低了卡锤、偏孔的施工风险。由于本项目抛石层厚度为0.50~10.40m,平均厚度为5.13m,施工中冲击锤无法一次性冲破抛石层,故采用改良后的矩形冲击锤分两次或两次以上冲击成槽,采用多次锤击,多次清渣的方式直至穿过抛石层。通过改良后的设备成槽,降低了成槽施工中卡锤、偏孔现象,同时加快了施工进度,提高了施工质量。矩形冲击锤见图2。

图2 矩形冲击锤示意图

4 总 结

本文以成功完成的深圳地铁某车站实例为背景,介绍了抛石挤淤地层的形成机理,并分析了在抛石挤淤地层中地下连续墙成槽存在的问题,最后总结出在该地层中成槽施工的技术措施,通过采用槽壁加固、护壁泥浆改良、“换填+改良矩形冲击锤直接冲击抛石层+成槽机成槽”等方法,极大增强了地下连续墙槽壁的稳定性,有效降低了地下连续墙成槽施工过程中局部坍塌、卡锤、偏孔等风险,施工过程中安全、质量和进度均得到了有效保证,对在类似地层的工程施工有较为积极的借鉴意义。