原位TiAl3颗粒增强铝基复合材料的组织与性能

秦晋 陈刚 杜之明 刘晓晶

摘 要:采用超声辅助原位铸造法制备了TiAl3/2024Al复合材料。研究了TiAl3/2024Al复合材料的微观组织、力学性能和耐磨性。XRD测试分析结果表明,在2024Al熔体中加入Ti颗粒,835℃超声搅拌15 min发生原位反应得到的唯一产物为TiAl3。通过SEM组织观察,发现高强超声的引入破坏了TiAl3相的定向生长趋势,得到了颗粒细小、在基体中分布均匀的TiAl3增强体。与超声熔体处理后的2024Al比较,14vol.%TiAl3/2024Al复合材料基体的维氏硬度提高了43%,复合材料的屈服强度提高了34%,抗拉强度提高了19%。摩擦磨损实验表明,2024Al在摩擦进行30分钟后出现了严重的磨损,而14vol.%TiAl3/2024Al复合材料磨损较小,说明原位生成的TiAl3颗粒可以显著提高材料的耐磨性能。

关键词:高强超声;原位反应;复合材料;力学性能;耐磨性能

DOI:10.15938/j.jhust.2019.05.005

中图分类号: TB333

文献标志码: A

文章编号: 1007-2683(2019)05-0023-06

Abstract:

TiAl3/2024Al composites were prepared by ultrasonic-assisted in-situ casting.The microstructures, mechanical properties and wear resistance of TiAl3/2024Al composites were studied. The results of XRD analysis show that TiAl3 is the only product obtained by adding Ti particles into 2024Al melt with ultrasonic stirring at 835℃ for 15min. SEM observation showed that the introduction of high-intensity ultrasonic destroyed the directional growth trend of TiAl3 phase, and TiAl3 reinforcement with fine particles and uniform distribution in the matrix was obtained. Compared with 2024Al treated by ultrasonic, the Vickers hardness of 14vol.%TiAl3/2024Al composite matrix increased by 43%, the yield strength and tensile strength of the composite increased by 34% and 19%, respectively. Friction and wear experiments show that 2024Al wears seriously after 30 minutes testing, while 14vol.%TiAl3/2024Al composites wear less, which indicates that the in-situ TiAl3 particles can significantly improve the wear resistance of materials.

Keywords:

high-intensity ultrasonic; in-situ reaction; composites; mechanical properties; wear resistance

0 引 言

通過增强体相与铝合金材料复合,得到的铝基复合材料具室温强度高,高温性能优异等特点[1-3]。增强体的引入有外加法和原位自生法,相较于外加法,原位法具有润湿性好,增强体与基体界面清洁,增强体与基体结合强度高等优点[4],因此利用原位反应法制备复合材料受到广泛的关注。结合原位反应制备复合材料的基本原理,研究者提出了许多制备原位复合材料的新技术,如原位铸造、粉末冶金、搅拌摩擦加工和机械合金化等。其中,由于原位铸造具有效率高、成本低、便于近净成形等优点,已成为制备原位自生复合材料最有效的方法之一[5-8]。有研究者提出可以将超声处理与原位铸造相结合,利用高强超声在合金熔体中的振动,起到晶粒细化和排出气的作用[9]。有研究表明超声振动能有效促进增强相颗粒的生成[10-12]。

TiAl3是一种低密度、耐高温、抗氧化、具有高弹性模量的金属间化合物。固体Ti粉末[13]或含有Ti元素的某些化合物[14]与铝基体(铝熔体或铝粉末)直接反应可以得到原位自生TiAl3相。本研究使用超声辅助原位铸造法制备TiAl3/2024Al复合材料,并对材料进行了微观组织观察和机械性能测试,研究结果将有助于TiAl3增强铝基复合材料的后续研究与应用。

1 实验方法

1.1 实验原料

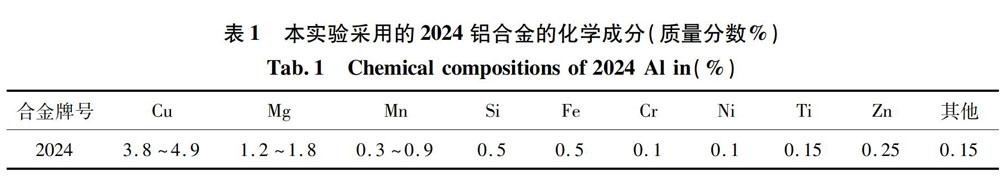

基体材料为Al-Cu-Mg系2024高强硬铝合金。2024Al的密度较小、强度较高、加工性能优异,常作为高强度合金结构件。本研究使用的2024Al由东北轻合金有限公司提供,合金成分如表1所示。

纯钛粉、TiO2、Na3TiF6及K2TiF6是常用的引入Ti元素的几种添加物。本实验选用由北京兴荣源科技有限公司提供的,氧化还原法制备的不规则钛颗粒(纯度为99.5%),平均粒度45μm,颗粒的微观形貌如图1所示。

1.2 实验步骤

用电磁感应加热法使2024铝合金在坩埚中熔化。用K型热电偶测量温度,当金属熔化后将热电偶深入金属熔体约30mm处以监控加热温度。温度达到835℃时,将一定量Ti粉末加入到2024铝合金熔体中。同时将超声波辐射杆置于熔体表面以下,将功率1.8kW、频率20kHz的超声振动引入到熔融态的合金中,进行超声振动处理。

超声处理15min后,将熔体迅速倒入尺寸为Φ50mm×H50mm钢模中,得到增强体质量分数为14vol.%的TiAl3/2024Al复合材料铸锭。以相同工艺参数制备不含增强体相的2024Al铸锭作为对照组。

1.3 实验表征

使用捷克TESCAN公司生产的配有EDAX能谱仪的VEGA-II扫描电镜,进行微观组织形貌观察和元素分析。使用DX-2700型X射线衍射仪对材料进行物相分析。本研究中的块状试样观察面采用砂纸打磨、金刚石喷砂抛光和凯勒实际腐蚀处理,粉末试样经超声清洗、烘干分散后进行观测。

常温拉伸试验加载应变速率1mm/min,取三次拉伸试验的平均值。硬度测试在维氏硬度计上测量,实验载荷F=1000g,选取视野范围内一条直线上的不同位置进行测量,取平均值。使用中科凯华科技开发公司生产的HT-1000型摩擦磨损试验机进行摩擦磨损试验,载荷20N,摩擦副转速800r/min,测试时间30min。

2 结果与讨论

2.1 原位反应产物

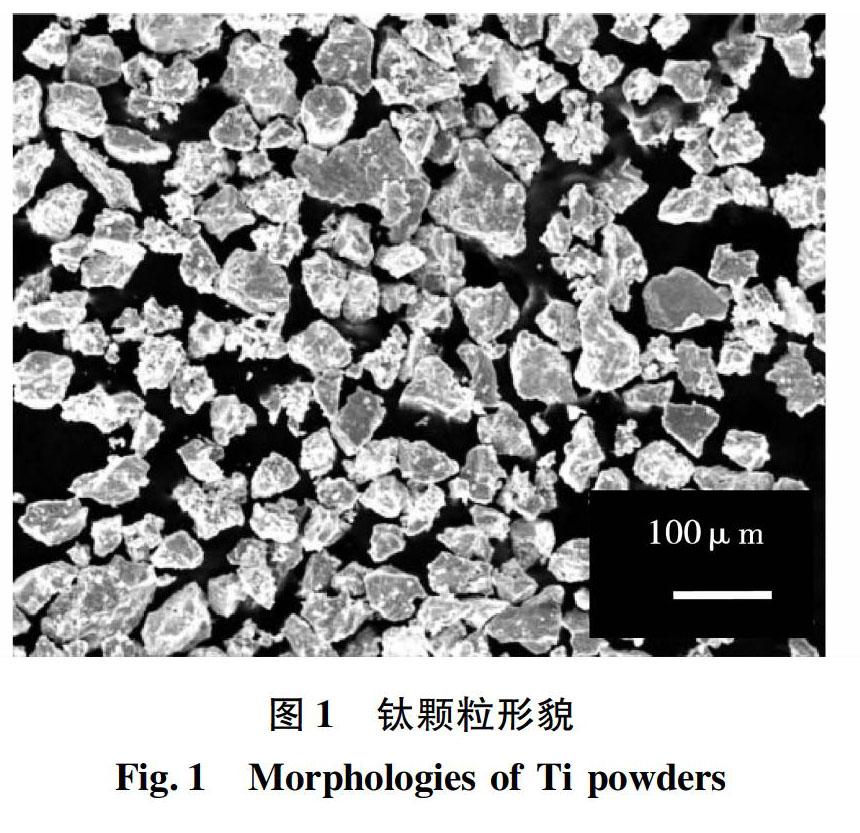

本实验中原位铸造温度远低于Ti的熔点,Ti-Al原位反应是固态Ti与液态2024Al之间发生的固液反应过程。在富铝区铝熔点温度以上Ti-Al体系中可能发生多种反应,随反应条件的变化,可能得到TiAl、Ti2Al5、TiAl2、TiAl3、Ti3Al等多种产物。可根据反应前后吉布斯自由能的变化判断反应是否进行:ΔG<0,反应可以进行,反之则反应很难进行。图2是各化合物自由能变与温度间的关系曲线。由图2可知,TiAl2和Ti2Al5曲线低,能变绝对值大,反应最容易进行,但TiAl2和Ti2Al5都是以TiAl为反应物继续进行反应得到的。TiAl的曲线最高,其能变绝对值小,相较而言,生成TiAl的反应不易进行,同时阻碍了TiAl2和Ti2Al5的形成。Ti3Al和TiAl的自由能变曲线相交于700K温度点,说明700K时Ti与Al反应,可能同时发生获得TiAl和Ti3Al的化学反应。温度200~1600K,Al元素充足的情况下,直接反应得到TiAl3的反应更易进行。因此,根据反应热力学分析,Ti-Al反应生成的最终产物应为TiAl3。

图3为超声辅助铸造法制备的复合材料的XRD测试结果。图谱中没有发现其他Ti-Al化合物,只有Al和TiAl3的衍生峰,说明本实验中,835℃熔体超声震荡15min后反应完全,得到唯一反应生成产TiAl3,与上述反应热力学分析得结论相符。

图3 复合材料的XRD图谱

Fig.3 X-ray diffraction patterns of composites

2.2 微观组织

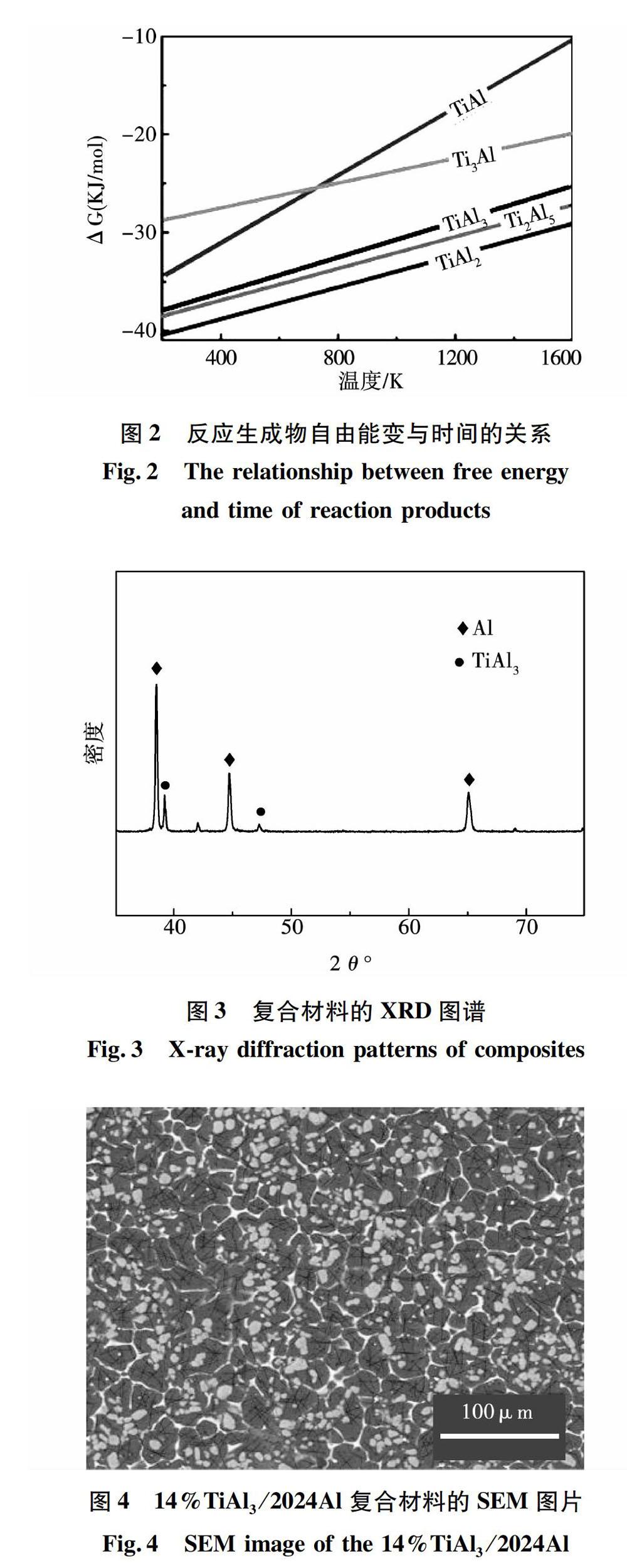

图4为14%TiAl3/2024 Al的SEM微观组织照片。可观察到许多灰颜色细小的颗粒弥散的分布在铝合金基体中。经EDS能谱分析,颗粒中Ti和Al元素的质量分数分别为26.22%和73.78%,说明灰颜色的小颗粒为反应生成物TiAl3。

无超声辅助进行原位铸造,Ti-Al的反应产物也为TiAl3。TiAl3(001)晶面的生长速度大于其他晶面,其产物形貌呈现方向性,多为针状或细杆状,这与超声辅助下的Ti-Al反应得到的产物形貌有很大的不同。

反应产物的形貌变化与超声的作用有关。当超声强度和声场强度达到一定数值时会发生超声空化和声流效应。可通过式(1)和式(2)分别计算超声强度I和声场强度PA。

其中:ρAl为2024Al熔体密度,单位g/cm3;c为超声传播速度,单位m/s;ω为超声频率,单位Hz;A为超声振幅,单位μm;P为设备输出功率,单位kW;S为超声杆截面积,单位cm2。本研究实验条件下,铝熔体中的超声波强度和声压强度分别为344W/cm2和4×106Pa,均大于Eskin提出的发生超声空化和声流效应超声强度的最小值[15]。因此,在Ti-Al反应振荡过程中有超声空化及声流效应发生。在原位反应过程中的超声空化和声流效应可以搅拌去除气体、去除杂质、提高反应物之间的润湿性、提供瞬时局部高温高压,金属熔体内出现高频交替剪切效应。超声声场作用在TiAl3颗粒上的最大作用压强P可以表示为:

本研究实验条件下,最大局部压强为5MPa。局部高压使反应物剥落,剥落的TiAl3不断向基体中游离。同时在局部压力作用下,TiAl3的方向性生长被破坏,其形貌由具有一定长轴比的杆状变为近等轴状的小颗粒。这种变化使TiAl3的(001)晶面面向2024铝合金熔体,进而影响了基体相的形核。由图1可以观察到,大部分TiAl3颗粒分布于基体晶粒内部,这是由于TiAl3(001)晶面与Al基体(001)晶面的晶格错配度为0.05,具有一定的共格特性。因此,TiAl3可以作为2024Al合金的异质形核核心,起到细化基体晶粒的作用。

2.3 力学性能分析

分別测试2024Al和14%TiAl3/2024Al复合材料的抗拉强度,其结果分别如图6和图7所示。2024Al的屈服强度和抗拉强度平均值分别为265MPa和3194MPa,维氏硬度为96。14%TiAl3/2024Al复合材料的屈服强度和抗拉强度平均值分别为356MPa和381MPa,基体维氏硬度为137,复合材料整体硬度为146。由于TiAl3相与基体晶格结构的相容性,对基体晶粒细化起到了重要的作用。在复合材料中存在由于TiAl3颗粒与2024铝基体间热错配引起的残余应力,残余应力释放时,材料中的位错密度增加。因此,TiAl3/2024Al复合材料基体的屈服强度提升是细晶强化和位错强化机制共同作用的结果。与2024Al相比复合材料的基体硬度提高了43%,屈服强度提高了34%,抗拉强度提高了19%。大量TiAl3颗粒的存在一定程度上破坏了基体材料塑形变形的连续性,使材料的塑性降低。因此复合材料抗拉强度的提高远没有屈服强度显著。

2.4 耐磨性分析

图8为摩擦进行30min后2024铝合金和14%含量的TiAl3/2024Al复合材料的宏观摩擦磨损形貌。800r/min的摩擦速度下,在不同金属试样的表面留下了深浅不一的环形槽。可以看到2024Al合金受到的摩擦磨损十分严重,磨损形成的环形槽宽度较大且比较深。相比而言,含有增强体颗粒的铝基复合材料的磨损痕迹较浅,槽宽更小,没有出现材料的转移。

图9为室温下2024铝合金和复合材料的摩擦磨损SEM照片。由图片可以观察到,磨损表面上出现了与摩擦方向一致的犁沟,证明摩擦试验过程中发生了磨料磨损。2024Al试样表面有较为明显的粘着痕迹,同时有大片剥落,这是由于2024Al中的裂纹随着摩擦的进行不断增加,不同方向的裂纹最终相交,使得裂纹相交区域内的金属发生剥落。在复合材料试样的表面上出现了明显剥落区I和较轻磨损区II,两区域分界线也与摩擦转动方向一致。明显剥落区I里出现了金属粘着痕迹,而较轻磨损区II中只存在犁沟状的划伤痕迹。2024Al的室温磨损深度约为10μm,14%TiAl3/2024Al复合材料的磨损深度只有约15μm。相比于基体材料,TiAl3相强度、硬度均较高,抗氧化、耐磨性好,因此将TiAl3颗粒与2024Al基体复合,可以显著提高材料的硬度、抗氧化性和热稳性,起到阻碍裂纹扩展的作用。

3 结 论

本研究通过超声辅助原位铸造的方法法制备了14vol.%TiAl3/2024Al复合材料,并对复合材料的微观组织和性能进行了探讨,得到以下结论:

1)研究发现Ti-Al固液原位反应得到的唯一产物是TiAl3。引入高强超声带来的空化和声流效应,破坏了TiAl3相的定向生长趋势。超声辅助原位铸造制备的复合材料中TiAl3颗粒细小,分布均匀。同时由于与基体的共格性,TiAl3颗粒可以作为基体相异质形核的核心,起到细化晶粒的作用。

2)与2024Al相比14%TiAl3/2024Al复合材料的基体硬度提高了43%,屈服强度提高了34%,抗拉强度提高了19%。在基体中引入TiAl3颗粒,带来的细晶强化和位错强化是屈服强度提升的主要原因。

3)摩擦磨损实验表明,2024Al在摩擦进行30分钟后出现严重的磨损,而14%TiAl3/2024Al复合材料磨损较小,说明原位生成的TiAl3颗粒可以显著提高材料的耐磨性能。

参 考 文 献:

[1] 昝宇宁, 曾祥浩, 毕胜, 等. 搅拌摩擦加工对Al2O3/B4C/Al复合材料室温及高温力学性能的影响[J].精密成形工程, 2018(1): 116.

[2] 齐天娇, 俞泽民, 许志鹏, 等. 石墨烯增强铝基复合材料制备及力学性能研究[J]. 哈尔滨理工大学学报, 2015,20(03): 61.

[3] 吴叶伟, 俞泽民, 岳红彦, 等. ABOw/ZnAl2O4/6061Al复合材料拉伸性能与时效行为研究[J]. 哈尔滨理工大学学报, 2008(4): 114.

[4] LI J, YANG Y Q, LUO X. First-principles Study of the Al (001)/Al3Ti(001) Interfacial Properties[J]. Computational Materials Science, 2012,62: 136.

[5] TEE K L, LU L, LAI M O. Synthesis of In-situ Al-TiB2 Composites Using Stir Cast Route[J]. Composite Structures, 1999,47(1/4): 589.

[6] LU L, LAI M O, CHEN F L. Al-4wt%Cu Composite Reinforced with In-situ TiB2 Particles[J]. Acta Materialia, 1997,45(10): 4297.

[7] KUMAR S, CHAKRABORTY M, SARMA V S, et al. Tensile and Wear Behaviour of In-situ Al-7Si/TiB2 Particulate Composites[J]. Wear, 2008,265(1/2): 134.

[8] HUASHUN Y U, HONGMEI C, RENDIAN M A, et al. Fabrication of AlN-TiC/Al Composites by Gas Injection Processing[J]. Rare Metals, 2006,25(6): 659.

[9] 张燕瑰, 胡志君, 吴进. 碳化硅颗粒增强Al基复合材料的新型制备工艺[J]. 精密成形工程, 2011,3(1): 39.

[10] TSUNEKAWA Y, SUZUKI H, GENMA Y. Application of Ultrasonic Vibration to in Situ MMC Process by Electromagnetic Melt Stirring[J]. Materials & Design, 2001, 22(6): 467.

[11] LIU Z, HAN Q, LI J, et al. Effect of Ultrasonic Vibration on Microstructural Evolution of the Reinforcements and Degassing of In-situ TiB2p/Al-12Si-4Cu Composites[J]. Journal of Materials Processing Technology, 2012, 212(2): 365.

[12] LIU Z, HAN Q, LI J. Fabrication of in Situ Al3Ti/Al Composites by Using Ultrasound Assisted Direct Reaction Between Solid Ti Powders and Liquid Al[J]. Powder Technology, 2013, 247: 55.

[13] LI P, KANDALOVA E G, NIKITIN V I. In-situ Synthesis of Al-TiC in Aluminum Melt[J]. Materials Letters, 2005, 59(19/20): 2545.

[14] 陳子勇, 陈玉勇, 舒群, 等. 熔体反应内生Al基复合材料的制备和凝固组织控制[J]. 金属学报, 1999,35(8): 874.

[15] ESKIN G I. Ultrasonic Treatment of Light Alloy Melts[M]. CRC Press, 1998.

(编辑:王 萍)