二次铝灰中氧化铝碱溶研究

李玲玲,宋 明,靳 强

(1.青岛科技大学环境与安全工程学院,山东青岛266042;2.上海交通大学环境科学与工程学院)

铝灰作为铝工业的副产物,在金属铝生产、加工制造、使用和回收等阶段均会产生,且随着中国金属铝生产量和消费量的不断提升,铝灰累积量不断攀升。根据铝灰中金属铝含量和回收利用次数,将铝灰分为一次铝灰和二次铝灰。由于一次铝灰中含有大量的金属铝,且适用于成熟的炒灰工艺,一次铝灰能够被有效地回收利用;二次铝灰中金属铝含量低,不具备炒灰的经济性和技术适用性,且没有成熟的回收工艺,导致每年全球约100万t黑灰被填埋[1]。未经无害化处理的二次铝灰会造成土壤和水体重金属污染[2]、空气污染[3-4]、火灾[5]和急性砷化氢中毒[6]等一系列环境和人体健康问题,铝灰已被纳入2016年国家危险废物名录。目前二次铝灰回收利用的途径主要分为两类,一类是如文献[7-9]中将二次铝灰作为生产耐火材料、还原材料和保温材料等基础材料的原料,另一类是采用碱法[10-11]或酸法[12-13]将二次铝灰中的铝元素与其他杂质分离,生成铝化物。上述工艺普遍存在产品附加值低、生产规模小且产物不以氧化铝或金属铝形式存在,难以实现铝资源循环利用等问题。二次铝灰中存在大量能与碱液反应的铝化物,可实现与氧化铁和氧化锰等难碱溶物质的分离。本文以固液比、碱液浓度、反应温度和反应时间作为变量对二次铝灰碱溶性质进行研究,并以二次铝灰中氧化铝溶出率、溶液苛性比和标准Al2O3-Na2O-H2O系平衡图等为分析指标,研究碱溶法回收利用二次铝灰的可行性。

1 材料与方法

1.1 实验材料

二次铝灰(粒径小于 425 μm);NaOH(分析纯),碱液浓度以氧化钠形式计算;实验用水为去离子水。

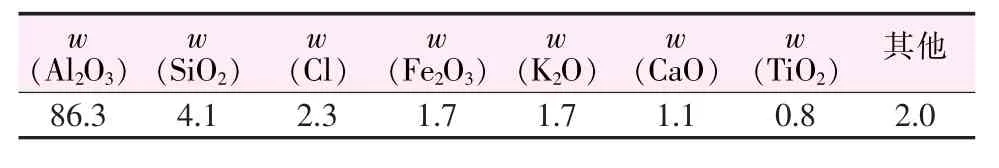

通过X射线荧光光谱分析(XRF)得到二次铝灰中所含物质种类及含量,见表1。由表1分析得到,二次铝灰以Al2O3为主,质量分数达到86.3%,同时存在 SiO2、Fe2O3、K2O、CaO、TiO2和氯化盐等物质,其中铝硅比(氧化铝与氧化硅的质量比)为21.0。

表1 二次铝灰中物质种类和含量 %

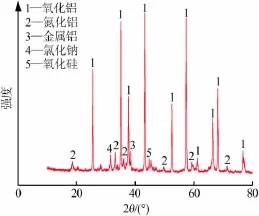

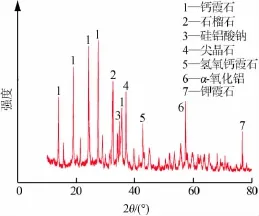

通过X射线衍射(XRD)分析测定,得到二次铝灰中主要物相为 Al2O3、AlN、Al、NaCl和 SiO2等,得到的结果与XRF得到的结果一致,其衍射谱图如图1所示。

图1 二次铝灰XRD谱图

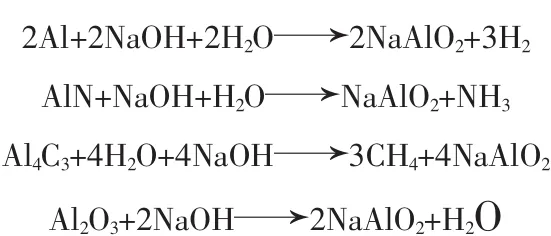

1.2 实验原理

二次铝灰中的主要成分为氧化铝,同时含有金属铝、氮化铝和碳化铝等均能与碱液反应生成铝酸钠溶液的物质,根据二次铝灰反应前铝元素的含量和反应后滤渣中铝元素的残留量计算铝元素进入到溶液中的量,同时以铝酸钠溶液中铝的浓度为参比,即将氧化铝、金属铝、氮化铝和碳化铝等物质均以氧化铝形式计算二次铝灰中氧化铝的溶出率。上述具体化学反应式如下:

1.3 实验步骤

将粒径小于425μm的二次铝灰在温度为120℃的烘箱中烘干2 h,自然降温后放置在干燥箱中保存使用。分别以固液比、碱液浓度、反应温度和反应时间为实验变量,固定反应釜内搅拌转速为400 r/min进行实验。由于二次铝灰与碱液开始混合时会产生大量气体,不宜将二次铝灰与碱液直接加入到高温高压反应釜内,需将二次铝灰和碱液在常压条件下混合搅拌反应2.5 h,再将混合浆料加入到高温高压反应釜中。

2 结果与讨论

2.1 各因素与氧化铝溶出率的关系

实验条件为:固液比为0.32 g/mL、碱液质量浓度为248 g/L、反应温度为250℃、反应时间为3 h。固定其中3个因素,改变另一个因素,考察其对氧化铝溶出率的影响。

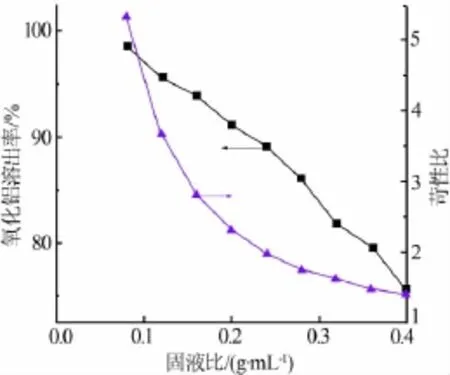

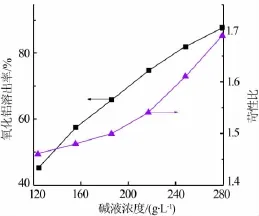

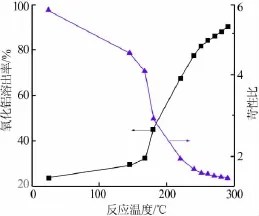

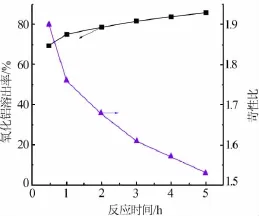

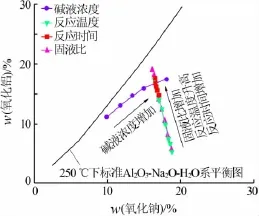

固液比、碱液浓度、反应温度和反应时间与氧化铝溶出率和溶出后溶液的苛性比的关系分别见图2~图5。反应后铝酸钠溶液中氧化钠和氧化铝的含量与250℃下标准 Al2O3-Na2O-H2O 系平衡图[14]的对比见图6。

图 2 固液比与氧化铝溶出率和苛性比的关系

图3 碱液浓度与氧化铝溶出率和苛性比的关系

图4 反应温度与氧化铝溶出率和苛性比的关系

图5 反应时间与氧化铝溶出率和苛性比的关系

图6 铝酸钠溶液中氧化铝和氧化钠的质量分数与250℃下标准Al2O3-Na2O-H2O系平衡图的关系

1)固液比与氧化铝溶出率的关系。由图2可以看出,氧化铝溶出率随固液比的增加而逐渐减小。固液比为0.08 g/mL时,氧化铝溶出率达到98.6%,剩下的氧化铝为难以与碱液反应的α-氧化铝;固液比达到0.40 g/mL时,氧化铝的溶出率为75.6%;固液比由0.08 g/mL增加至0.40 g/mL的过程中,固液比与氧化铝溶出率的线性相关系数为0.99。表明氧化铝溶出率与固液比的关系密切,可能是由于固液比的减小使单位质量二次铝灰与碱液的接触面积增大,增加了二次铝灰与碱液的反应几率;也有可能是单位体积内铝离子浓度过高会抑制二次铝灰中的铝进入碱液。在固液比不断升高的过程中,溶液的苛性比先急剧下降,然后趋于稳定在1.39。相关资料表明,当铝酸钠溶液中苛性比小于1.40时,滤渣中的铝硅比明显增加,适宜的溶出液苛性比为1.40~1.45[15]。实验结果表明,采用碱溶法处理二次铝灰,可通过控制溶出液的苛性比来减少因氧化铝进入滤渣而造成的氧化铝损失。

由图6可知,随着固液比的增加,进入到溶液中氧化铝的量也随之增加,增加速率先快后慢,当加入的二次铝灰中氧化铝含量远超出饱和溶液所需量时,得到溶液中氧化铝浓度仍达不到在250℃下标准Al2O3-Na2O-H2O系平衡图中氧化铝的饱和值,这主要是由于溶液中氧化铝含量越接近Al2O3-Na2OH2O系相图中Al2O3含量的饱和值,二次铝灰中的氧化铝越难溶出,反应时间不够长和二次铝灰中含有某些杂质均会造成实际Al2O3-Na2O-H2O系平衡图中氧化铝饱和值小于标准平衡图中的饱和值。

2)碱液浓度与氧化铝溶出率的关系。由图3可知,随着碱液浓度逐渐增加,二次铝灰中氧化铝溶出率不断提高。当碱液质量浓度为124 g/L时,氧化铝溶出率为45.1%;当碱液质量浓度为279 g/L时,氧化铝溶出率为87.8%,这主要是由于溶液中氢氧根离子增多,加大了对二次铝灰中氧化铝的溶出能力。当碱液质量浓度由124 g/L增加至279 g/L时,溶液的苛性比由1.46上升至1.69。未参与反应的氢氧根离子越来越多,导致溶液黏度增大,使溶液在稀释分解阶段和蒸发浓缩阶段的外源能源和物质需求量提高,且会导致氧化铝产物粒度变小。实验结果表明,碱液浓度越高,碱液的利用率反而降低,导致用碱量和物料流量增加,致使生产过程的经济成本升高。因此,碱液浓度的确定需要从氧化铝溶出率、碱液的经济成本和氧化铝产物的质量等因素进行综合考虑。

由图6可知,随碱液浓度逐渐增加,溶液中氧化铝的含量也在不断增加,但溶液中氧化钠的含量却越来越高,导致得到溶液中氧化铝的含量与250℃下标准Al2O3-Na2O-H2O系平衡图中氧化铝饱和值差距越来越大。

3)反应温度与氧化铝溶出率的关系。由图4可知,随着反应温度不断提高,氧化铝溶出率不断增加。反应温度为25℃时,氧化铝溶出率为23.6%;反应温度为167℃时,氧化铝溶出率为27.1%;反应温度在25~167℃时,反应温度的提升对二次铝灰中氧化铝溶出率影响不大。但是,温度在167~290℃时,提升反应温度,氧化铝溶出率明显提高,尤其在167~250℃范围内。二次铝灰中氧化铝溶出率随反应温度的变化主要是由于氧化铝晶型结构不同造成的,氧化铝晶型结构越致密,对反应温度要求越高。反应温度为25℃时,铝酸钠溶液的苛性比为5.58;随着反应温度的升高,铝酸钠溶液的苛性比逐渐趋于稳定;反应温度为250℃时,铝酸钠溶液的苛性比为1.61;反应温度为290℃时,铝酸钠溶液的苛性比为1.46,与较优值相近。

由图6可知,随着反应温度不断提高,进入溶液的氧化铝量不断增加,逐渐向250℃下标准Al2O3-Na2O-H2O系平衡图中氧化铝的饱和值趋近。增加反应温度,扩散速率常数和化学反应速率常数均提高,增加了氢氧化钠与氧化铝接触的机会,从而促进氧化铝溶出。当反应温度超过250℃时,进入溶液的氧化铝量增加缓慢,且仍达不到250℃下标准Al2O3-Na2O-H2O系平衡图中氧化铝的饱和值;且由于升温,使反应釜内饱和蒸气压急剧增高,会对设备和操作造成一定的限制,因此,可将反应温度设定为250℃。

4)反应时间与氧化铝溶出率的关系。由图5可知,随着反应时间逐渐增加,氧化铝溶出率不断提高。反应时间为0.5 h时,氧化铝溶出率为69.3%;反应时间为1 h时,氧化铝溶出率为75.0%;反应时间为5 h时,氧化铝溶出率为86.1%。实验结果表明,二次铝灰中大部分氧化铝在0.5 h内即可与碱液完成反应,继续增加反应时间可以提高氧化铝的溶出率,但增加速率相对缓慢。在反应的前5 h内,单位反应时间内氧化铝溶出率的增加量分别为75.0%、3.4%、3.2%、2.1%和2.4%,反应时间与经济成本呈正相关,反应时间越长,单位时间产能越低,经济成本越高。反应时间为0.5 h时,铝酸钠溶液的苛性比为1.90;反应时间为1 h时,铝酸钠溶液的苛性比为1.76;反应时间增加至5 h时,铝酸钠溶液的苛性比趋于1.53。

由图6可知,提高反应时间可提高铝酸钠溶液中氧化铝的质量分数,当反应温度为5 h时,溶液中氧化铝的含量与250℃下标准Al2O3-Na2O-H2O系平衡图中氧化铝的饱和值仍有一定的距离,表明增加反应时间也难以使铝酸钠溶液中氧化铝浓度达到标准溶液下的最大值。

综上,由图6可知,增加固液比、碱液浓度、反应时间和反应温度均能促使二次铝灰中氧化铝进入到溶液,但只有增加固液比、反应时间和反应温度能使铝酸钠溶液中氧化铝的质量分数更趋近250℃下标准Al2O3-Na2O-H2O系平衡图中氧化铝的饱和值,但难以达到标况下对应的氧化铝含量。在增加碱液浓度时,溶液中氧化钠的增加速率超过氧化铝增加速率,使铝酸钠溶液中氧化铝含量对应在250℃下标准Al2O3-Na2O-H2O系平衡图中的点与标况下氧化铝的饱和值差距增大,表明增加碱液浓度不是提高二次铝灰中氧化铝溶出率的有效方式。

2.2 滤渣成分

在固液比为0.08 g/mL、碱液质量浓度为248 g/L、反应温度为250℃、反应时间为3 h、反应釜内搅拌转速为400 r/min的实验条件下,二次铝灰中氧化铝溶出率为98.6%。对得到的滤渣进行清洗烘干,通过X射线衍射(XRD)测定其主要含有物相,结果见图7。由图7可知,二次铝灰与碱液反应后的滤渣中主要含有钙霞石、氢氧钙霞石、硅酸铝钠、尖晶石、石榴石、钾霞石和稳定性较强的α-氧化铝等物相。与铝土矿与碱液反应生成赤泥有所不同,是由于二次铝灰中氧化铁含量较低。

图7 滤渣主要成分

3 结论

1)在固液比为0.08 g/mL、碱液质量浓度为248 g/L、反应温度为250℃、反应时间为3 h、反应釜内搅拌转速为400 r/min的实验条件下,二次铝灰中氧化铝的最大溶出率为98.6%;2)二次铝灰中大部分氧化铝在反应时间为0.5 h和反应温度为250℃的条件下即可与碱液完成反应;3)增加固液比、反应时间和反应温度均能使铝酸钠溶液中氧化铝的质量分数趋近于标准状况下Al2O3-Na2O-H2O系平衡图中氧化铝的饱和值,但难以达到标况下的氧化铝饱和值,增加碱液浓度不是提高二次铝灰中氧化铝溶出率的合理有效方式;4)稳定状态下的铝酸钠溶液苛性比为1.39~1.53,铝酸钠溶液中氧化铝质量分数趋于标准Al2O3-Na2O-H2O系平衡图中氧化铝的饱和值,氧化铝溶出率最高可达98.6%,表明二次铝灰与碱液反应具有良好的碱溶性能;5)二次铝灰与碱液反应后的滤渣主要成分为钙霞石和α-氧化铝等物质。