现行《工业氯化锌》化工行业标准存在的问题及修订建议

王正利 ,安晓英,周汝利,李 超

(1.潍坊恒丰化工有限公司,山东潍坊261200;2.中海油天津化工研究设计院有限公司)

最早的氯化锌标准是由中华人民共和国化学工业部提出,国家标准总局于1980年1月1日发布并实施的GB1625—1979国家标准,工业氯化锌由国家标准转化为行业标准(HG 2323—1992)自 1992年9月1日发布实施。经过HG/T 2323—2004和HG/T2323—2012两次修订后,标准文本在内容上趋于完善,从单位上与国际接轨,从检验方法上优先采用先进的方法及检验设备,对整个产品的产出及运输都做出了详尽的规定。但是最近两次修订,即自2004年以后,工业氯化锌标准的改动就很小了,相关企业的参与度也逐渐减低。

2008年以来随着环保力度的加大,氯化锌价格不断攀升,企业的生产条件不断发生改善,小散乱污企业得到有效控制,氯化锌生产企业正在走向大型化、规范化生产[1]。氯化锌应用领域也在不断地发生变化。作为一种重要的化工原料,氯化锌广泛应用于电池、有机合成、造纸、煤矿浮选等领域,并大量出口至欧美及亚洲各地,市场前景极为可观。随着应用领域和用量的不断扩大,客户对氯化锌产品质量提出了更多要求。因此有必要对现行的工业氯化锌标准进行修订。

1 标准修订建议

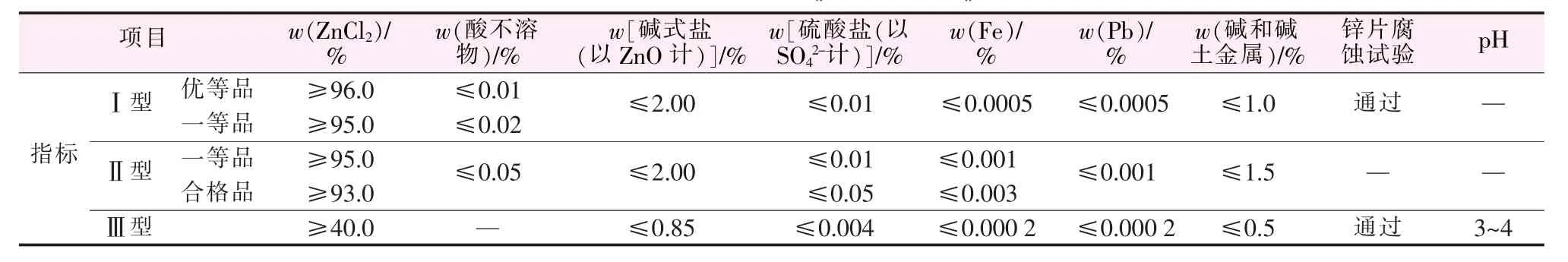

现行标准产品指标见表1,对于标准中的指标及检验方法存在的问题提出的修订建议如下。

表1 HG/T 2323—2012《工业氯化锌》指标

1.1 产品等级分类

现行标准将固体产品分为Ⅰ型和Ⅱ型两大类,其中每类又分为两小类,外加氯化锌液体Ⅲ型,共计5类。工业氯化锌生产厂家的产品质量主要依赖于原料的品质,目前中国生产氯化锌的原料90%以上来源于镀锌产生的锌灰,对锌灰原料先进行研磨分离,分离出其中大部分单质锌,然后再用剩下的细锌灰(成分主要是氧化锌)和盐酸进行反应、除杂、干燥后制取氯化锌。从目前整个行业来看,这种工艺生产过程中避免了氢气的大量产生,减少了危险性,并对资源进行了优化利用,锌灰作为固体废物,极大地进行了减量化处理。此时产出的氯化锌质量分数为93%~96%,而碱式盐质量分数一般控制在1.6%~2.2%,其氯化锌实际质量分数为90%~93%,很难达到该标准中最低标准(Ⅱ型合格品)的要求,但是这种产品在市场中广泛流行,特别是电池及镀锌行业,而这两个行业在氯化锌的使用量中占有绝对话语权。高纯度的氯化锌产品目前主要应用于有机合成和制药行业,一般要求氯化锌的质量分数在98%以上。对于液体产品,由于氯化锌溶液的用途比较广泛,单一的质量分数≥40%的规格已经不能满足目前的市场需求,为了减少液体产品干燥能耗,有必要将液体产品的分类进行细化。目前液体产品根据使用情况一般可分为3个类型,分别为有机合成用途;电池用氯化锌液体;油田用等其他用途。根据上述情况,建议对现行氯化锌产品分类进行修改。

1.2 氯化锌主含量的测定

《工业氯化锌》标准自制定以来,主含量测定方法一直采用0.05 mol/L的亚铁氰化钾标准溶液滴定,而目前企业中很多采用乙二胺四乙酸二钠(EDTA)标准溶液滴定法测定氯化锌含量[2],特别是液体氯化锌产品。目前《化学试剂氯化锌》标准(HG/T 2760—2011),也采用乙二胺四乙酸二钠(EDTA)标准溶液滴定法测定主含量。企业采用不同的滴定方法对比测定数据见表2。

对比表2数据,经过长时间的尝试和总结,亚铁氰化钾标准溶液滴定法是比较准确的。从目前生产和使用企业来看,乙二胺四乙酸二钠(EDTA)标液滴定法很多企业一直在用,操作方法各式各样,于是经常性的会出现供货方与使用方检验结果不一致情况。经过长时间多次测定后,笔者发现称取0.3 g固体的操作对操作者本身及操作环境也有较高要求,因为氯化锌极易吸收空气中的水分,即使速度很快,误差也是很可观的,所以建议在主含量测定的时候一方面加大称样量,规定详细的采样和样品称量规程;一方面保留亚铁氰化钾滴定法为仲裁法,添加规范的乙二胺四乙酸二钠(EDTA)滴定法,以消除目前各自为政的乱象。

表2 企业采用不同方法测定的主含量对比 %

对于氯化锌含量的计算,经过多年的生产及销售经验,大部分企业不采用总含量减去1.675倍碱式盐含量得到差值的算法,而是采用总含量来采购和发货,其原因主要由于碱式盐的存在很多情况下不影响使用,或者影响很小;另外,现行工业氯化锌标准将1.675倍碱式盐值算入氯化锌含量在理论和精确值方面也是不合适的,首先精确值方面,精确至0.02 g对总含量精确至0.000 2 g是不相称的;其次,若碱和碱土金属中含有数量可观的钙,钙在产品中以氧化钙和氯化钙的形式存在,在碱式盐的滴定测量中,因为钙的存在会影响滴定过程并增加滴定值,导致氯化锌含量降低,因此建议修订标准时只限定碱式盐的指标,主含量计算不再减去碱式盐折算数值,修改为控制总锌含量。

1.3 关于其他指标的增减及修订

1)修改锌片腐蚀试验。现行标准中锌片腐蚀试验使用的锌片为与电池外壳相类似的材料,并没有规定规格与大小等参数,实际操作中,由于使用的锌片规格不一,降低了对产品锌片腐蚀指标的区分度。目前电池厂并不认可该方法,所以建议修改为使用4 cm×1.5 cm的锌片和目前电池企业认可的实验方法,具体为:称取40 g固体试样(或80 mL液体试样)置于150 mL烧杯中,加水溶解至100 mL。将锌片表面用水磨砂纸打磨干净,放入上述氯化锌溶液中,加热煮沸30 min,锌片表面无变黑、模糊不清、腐蚀、斑点等为合格。

2)增加Ba、Ca、水分指标,删除原标准中碱和碱土金属指标。现有标准中碱和碱土金属主要为钡和钙,产品在使用的过程中由于用途不同,对两种元素的含量要求也不尽相同,钡元素主要为生产工艺中去除硫酸根添加的过量的钡盐,如果钡(Ba)指标过高,会使产品溶液产生浑浊,影响客户使用;钙(Ca)主要为原料锌灰带入,钙含量,主要是造纸和水处理使用中要求控制该指标。单独测钙及钡有助于使用单位根据含量来选择不同的产品。

增设水分含量指标,氯化锌的生产采用蒸发浓缩,熔融状态的氯化锌在冷却过程中粉碎,由于整个过程中很多厂家采用敞开式生产,空气中冷却,而氯化锌又极易吸水,同时水分的存在会对有机合成中傅克反应等产生很大的影响,所以对水分的检测是很必要的。

3)修改产品包装及有效期。工业氯化锌产品极易吸潮,现行标准规定内外两层包装,包装相对简单。目前中国的生产企业大多采用两层高密度聚乙烯内袋且外部为编织袋的包装方式,内袋采用倒扎口方式封口,外带采用缝包机封口,在扎口严实情况下,两年后的货品拆封检验后发现,产品质量基本无变化。现有标准中对产品的保质期进行了规定,为两个月。对于这种做法,业内普遍不予认可,一个很重要的例子就是出口贸易,通常出口至欧美的货物海运时间就要超过3个月。所以有必要对产品包装及保质期进行修订。

2 结论

综上,目前《工业氯化锌》HG/T 2323—2012版标准实施多年来,随着氯化锌行业的发展及环保要求,现行标准中部分指标及实验方法已经不再适用。本文根据生产与使用企业的现状,提出对现行标准中包括修改产品等级分类、产品主含量测定,删除碱及碱土金属指标单独增设Ba、Ca、产品水分等指标,以及对产品包装与保质期等进行修订,使得修订后的标准能切实规范行业行为。