航天器热管理高导热材料应用研究

雷智博,曹建光,董丽宁,董 健,毕振瀚

(上海卫星工程研究所,上海 200240)

1 前 言

近年来随着我国航天技术的飞速发展,航天器载荷种类及卫星功耗不断增长,各种大规模集成电路广泛应用于各类卫星载荷,小体积化、高集成度、高功率化成为各类电子元器件的发展方向。通过模块化设计,高集成度电子器件可以实现航天器结构小型化和负载轻巧化,有利于完成航天器多功能多目标的探测任务。然而,高度集成化以及紧凑型封装技术大大减少了器件的散热空间,致使器件的功率密度急剧增加,废热聚集在器件内部狭小空间;局部温度过高、热流分布不均匀、小空间范围内热流密度过高等散热问题日益凸现。过高的功率密度会使得小范围内的热量堆积,使得器件的温度偏离正常工作温度。温度过高不但影响器件的正常工作,增加其运行状况的不稳定性;还会因器件内部与外部环境间过大的温差而产生较大的热应力,降低器件的工作性能和可靠性,从而影响航天器的探测任务和使用寿命。

目前卫星热管理领域中普遍使用的热管技术、扩热板均温技术、强制对流换热热沉、低热阻导热填料等强化传热技术,均对材料本身的导热性提出要求。而传统航天导热材料(如铝、铜等)受材料自身导热率和重量的局限,限制了上述热控技术的使用范围。如何适应航天热控技术的发展需求,有效解决高热流密度电子器件的散热问题,对高导热材料的研究带来了新的挑战。

2 高导热材料概述

导热是指物体各部分之间不发生相对位移,依靠微观粒子热运动而产生的热能传递。傅里叶导热定律(Fourier’s Law)是在宏观层面上描述热传导的规律,定义热导率作为反映物质导热能力的宏观物理量,其数值取决于物质的种类和温度等因素。若从微观层面上来看,不同材料的导热机理有所区别[1]。在固体的导热中,“载流子”既可以是电子,也可以是声子(即格波的传播导热)。在大多数金属固体中,自由电子的运动在热传导中起着重要的作用。而在绝缘体、半导体材料中,声子的热传导占主要部分[1]。对于复合材料来说,需要根据其组成成分来分析何种原理在热传导中占主导地位。在碳基复合材料中,声子在热传导中有着重要的贡献。经过Pop等[2]的计算,导热非常好的金属型炭材料的电子导热对整体导热的贡献率小于15%。

对导热材料的分类有很多种方式,但习惯上根据热导率大小进行划分,热导率低的材料一般称为绝缘材料,又称隔热材料或绝热材料;而热导率高的材料可以称为导热材料。郭全贵等[3]参照常温下典型金属材料(铜、铝等)的热导率,定义热导率在200 W·m-1·K-1以上的材料为高导热材料。此外,导热材料还有各向同性和各向异性的区别,分别适应不同的应用需求。

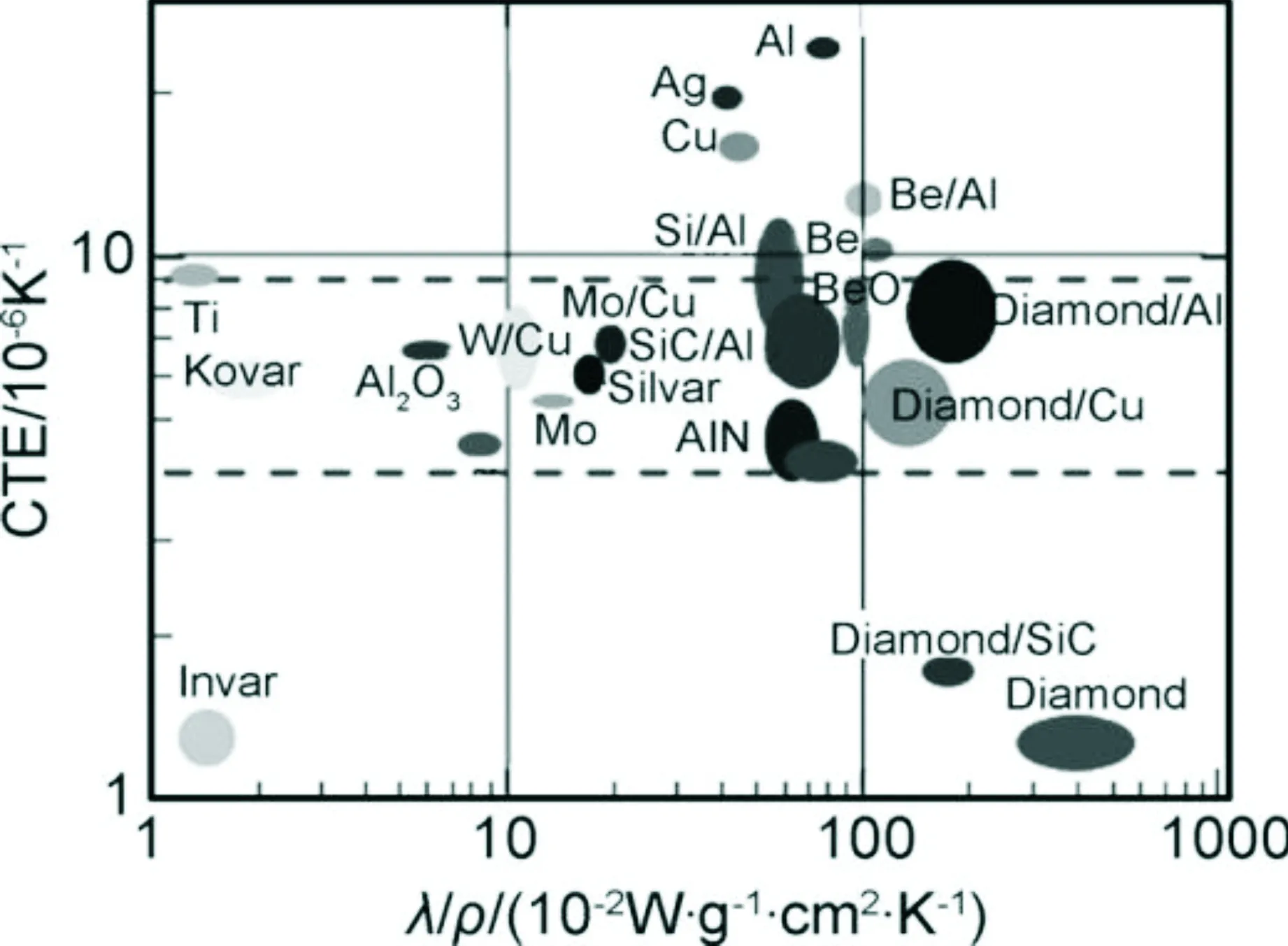

图1及表1分别比较了部分常用高导热材料和新型高导热材料的热物性参数[4, 5],铝基碳化硅、金刚石/铜以及金刚石碳化硅等复合材料均具有良好的热性能。为了更好地推动高导热材料的工程应用,各国科研人员就高导热材料的制备、性能分析以及功能化实现进行了多方面研究和实验,开发出了诸多性能优异的高导热复合材料,以适应各类热管理应用场合。

图1 热管理用材料的热性能对比[4]Fig.1 Thermal properties of thermal management materials[4]

High thermal conductivity materialsThermal conductivity/(W·m-1·K-1)Coefficient of thermal expansion/(×10-6 K-1)Density/(g·cm-3)Aluminum218232.7Copper400178.9Cu/Mo/Cu250~2809.09.0Si/CSi/C/AlSi/C/Cu250150~254222~3203.78~147~143.22.6~2.86.6Natural Graphite150~500-1.02.25K-1100900~1100-1.62.2Diamond22001.03.5Diamond/CuDiamond/Al400~1200350~6704~77~96.03Carbon400-1.01.9Continuous CFs700~750-0.51.8

2.1 金属基复合材料

金属基复合材料(metal-matrix composites,MMC)受增强体填料的形状影响,具有多种复合构型。颗粒复合结构通过将增强体颗粒弥散分布于基体材料中实现复合材料的热物理性能的各项同性,以其独特的特点,成为了最常见的复合构型,应用也较为广泛。目前,对Al2O3颗粒强化铜基复合材料的研究已经较为系统,其在汽车行业制作电焊电极时获得普遍应用[6]。

碳化硅颗粒具有相对低的热膨胀系数(4.7×10-6K-1),可以通过控制碳化硅的含量调节复合材料的膨胀系数,各国研究人员开展了许多有关碳化硅铝基复合材料的研究[7]。2007年,国内公司已开始投产亚洲第一条碳化硅铝基复合材料的生产流水线[8],加速了我国碳化硅铝基复合材料的生产应用。以应用需求为牵引,崔岩等[9]通过改善工艺,研制出导热系数高达252 W·m-1·K-1、热膨胀系数仅为7.8×10-6K-1的多功能碳化硅铝基复合材料。此外,高帅等[10]在制备Cu/Sc2W3O12复合材料时,通过真空热压烧结制备的材料热导率为208 W·m-1·K-1,对应的热膨胀系数为9.96×10-6K-1;在尝试使用碳化硅纳米颗粒作为第二增强相制备复合材料时,所得复合材料的热膨胀系数降到7.12×10-6K-1,热导率提高到230.6 W·m-1·K-1。

碳纤维由于具有低密度、高比强度以及耐高温和化学稳定性好等特点,也常作为一种增强体用于金属基复合材料的制备,可以在保证上述优点的同时有效提高复合材料的热导率。早期碳纤维与铜复合后,由于不同材料存在的界面以及碳纤维材料的特殊结构,复合材料难以达到预期的导热性能和机械性能。研究表明[11, 12],合适的界面设计以及合理地选择颗粒填料可以优化复合材料的空间构型,从而减小界面热阻并增强力学性能。Liu等[11]通过改善短切石墨纤维与铝基体之间的界面热阻,将复合材料的热导率提高了78%,使得复合材料的热导率由117提升至 208 W·m-1·K-1。周聪等[12]在石墨-铝复合材料中添加硅颗粒,优化了复合材料的空间结构,得到的复合材料在x、y方向上导热系数高达526 W·m-1·K-1;并尝试使用金刚石替代硅颗粒,使得复合材料的热导率进一步提升至630 W·m-1·K-1。

虽然碳纤维金属基复合材料有着诸多优异的性能,且具有优良的可加工性,但仍然存在一些显著的缺点。考虑到热管理的实际需求,热管理器件(如热沉)必须具备:平面上的热膨胀系数要与接触的散热器件热膨胀系数匹配,在接触面法线方向上需要有足够的导热能力将热量及时地扩散出去,并且能够尽可能地降低热管理材料与散热器件的热应力,保证系统运行的稳定性、可靠性[4]。碳纤维金属基复合材料以及改良后的碳纤维金属基复合材料有着一维甚至二维上的高热导率和低膨胀率,在纵向方向上的热导率并不理想,因而只适用于特殊场合,如对均温需求很高但散热需求不是很苛刻的情况。其次,在高导热金属基复合材料设计过程中,需要考虑到石墨材料、复合材料构型以及界面尺度,而目前关于复合材料微观结构与宏观性能之间关系的理论认识缺乏深入研究,难以利用模型来预测其热导率,进一步阻碍了碳纤维金属基复合材料的应用[12]。

2.2 金刚石及其复合材料

金刚石是热导率最高的天然材料,室温下最高可达到2000 W·m-1·K-1,热膨胀系数较低仅为0.8×10-6K-1[13]。近几年来,人工合成的金刚石品质已能满足应用所需的要求,成本也在可接受范围内。在新型的高导热材料领域内,越来越多的科研机构和研究人员开始关注金刚石金属基复合材料的研究[13]。20世纪90年代初,美国、日本等发达国家开始进行金刚石金属基导热复合材料的相关研究,但初期的研究成果并不理想,制备的复合材料热导率无法达到理论预期值,甚至比相应的金属热导率还低[14]。导致这种现象出现的主要原因是金刚石铜界面结合不良。金刚石和铜之间的润湿性极差,既不能形成固溶体,也不能形成碳化物,二者之间为简单的机械结合,界面存在孔洞、空隙[15]。国内外研究人员通过在金刚石表面预镀碳化物形成元素或对铜基体预合金化,来修饰复合材料界面,提高金刚石/铜复合材料的热导率,如表2所示。

近几年来,国内对金刚石金属基复合材料的研究由最初的材料制备和结构优化,到如今逐渐加强了在电子材料封装领域的应用研究。特殊烧结工艺的使用,可使得金刚石颗粒与金属基体更加充分地融合,减小界面间的空隙,在很大程度上缩小界面热阻,提高复合材料的热导率。张超等[30]依靠高压气体辅助熔渗技术,制得热导率达到750 W·m-1·K-1以上的金刚石/铝复合材料,同时实现了大尺寸复杂形状金刚石/铝复合材料散热部件的生产,为解决不同领域散热的共性问题提供了核心解决方案。刘楠等[31]利用真空热压熔渗技术制备金刚石/铜基复合材料,热导率可以达到462 W·m-1·K-1。此外,通过对金刚石表面进行改性处理,使其与金属形成良好的界面结合,也可使复合材料的热导率有所提高。邹煌辉等[32]通过还原铁粉和镍粉对金刚石粉体表面进行改性,得到了热导率为 423 W·m-1·K-1的金刚石-石墨烯纳米墙/铝复合材料,而采用硼和硅改性得到热导率最优值分别达到了474和501 W·m-1·K-1的金刚石-硼/铜复合材料和金刚石-硅/铜复合材料。马洪兵等[33]对金刚石进行硼化处理,制得了热导率高达560 W·m-1·K-1、密度为 3.2 g·cm-3、热膨胀系数仅为 8.2×10-6K-1的金刚石/铝复合材料。季兴桥等[34]通过对金刚石/铜表面前处理的多方尝试,使其镀金层覆盖率达到100%,镀层结合力和可焊性均满足军标要求,可以更好地应用于电子器件的封装。经过多方研究表明[35],通过表面改性工艺和特殊烧结技术,可以大幅提高金刚石/铜基复合材料导热性能,可使其热导率高达600 W·m-1·K-1。为了进一步推动金刚石金属基复合材料的工程化应用,需继续进行工艺优化和导热机理研究。

表2 部分金刚石金属基复合材料的传热性能[16-29]

2.3 高导热石墨材料

炭材料因为具有耐高温、耐腐蚀、自润滑、高导热及良好的导电性等优越性能,已经在航天、军工以及许多民用工业领域得到了广泛应用[36]。在常温下,单层石墨(石墨烯)层面方向理论上的热导率可达2000 W·m-1·K-1[37],而目前常见的石墨材料多属于多晶无规取向材料,热导率较低仅为70~150 W·m-1·K-1[38]。因此高定向石墨的研究及其应用已经成为研究热点,起初通过热解法制得高定向石墨,因此也称为高定向热解石墨。20世纪70年代初,相关科研人员通过将高定向有机高分子(如聚酰亚胺等)在惰性气氛下加压炭化,并在2800~3200 ℃进行石墨化处理后,成功制得高结晶度石墨膜[5],与高定向热解石墨一样具有优异的传热性能。

20世纪90年代,日本科学家Murakami等[39]以高定向的聚酰亚胺薄膜为原料,制得了块状石墨材料,热导率高达400~800 W·m-1·K-1。在此基础上,国内研究人员也开始进行多方面的研究。李海英等[40]通过双向拉伸聚酰亚胺薄膜层,制备了计算热导率可达1 000 W·m-1·K-1的高取向石墨材料。李璐等[41]发明了一种基于氧化石墨烯制备高定向石墨膜的方法,采用此方法得到的石墨膜热导率高达900 W·m-1·K-1。孙贤贤等[42]制得厚度可以控制、石墨高度定向分布的样品,其内热导率可以达到2400 W·m-1·K-1。2013年于庆先等[43]制得柔性高定向石墨导热材料,其导热系数为300~1000 W·m-1·K-1,可与多种金属与非金属材料复合。柔性高导热石墨薄膜一般用于高功率器件的散热及控温,适用于有热量排散及温度均匀性要求的仪器设备,对比现有的金属基扩热板,其在强化导热及减重方面有明显优势。

石墨化是制取高定向石墨材料的重要环节,为了提高基体材料的石墨化度,会在炭材料里添加一些催化粒子,如B,Si,Zr,Ti等元素。近几年研究发现[44],材料、掺杂剂以及热压温度等条件都会影响石墨材料的传热性能。尽管高定向石墨材料具备良好的热物理性能,然而在力学方面存在着一些问题亟待解决,柔性高导热石墨膜也存在厚度和尺寸有限、层间导热率低等问题,难以大面积使用。此外,现有的石墨膜产品一般采用胶粘的方式与热源器件底板集成,造成控温界面热阻较大,且不适用于高温条件。因此,虽然泡沫炭、柔性石墨以及石墨烯[45]等新型的炭材料均具有良好热物理性能,但是需要根据材料本身的特点合理地应用于热控系统。

2.4 高导热C/C复合材料

常用高导热C/C复合材料是以炭为基体与碳纤维增强体组成的混合物,在C/C复合材料中增强相碳纤维是热量传递的重要通道[46],此外碳纤维本身的热导率及其在复合过程的取向、分布、填充率都会对制得的C/C复合材料的热导率产生巨大的影响。目前国外生产的高导热C/C复合材料的热导率在室温下能够达到[47]:一维600~800 W·m-1·K-1,二维300~500 W·m-1·K-1,三维200~400 W·m-1·K-1。C/C复合材料由于具备低密度、耐磨损、高强度、高热导率等优异性能成为多个领域的研究热点,在对性能和减重要求较高的工程中具有良好的应用前景,已经在军工、电子、航天航空等领域得到实际应用。

中间相沥青经熔融后在外力作用下可以高度取向排列,可以制得高度取向的沥青纤维(mesophase pitch carbon fiber, MPCF),其具有良好的轴向热导率,也是作为基体碳前驱体的理想选择。樊桢等[48]研究了中间相沥青碳结构取向的优化调控方法,发现可通过延长炭化时间、高压炭化、石墨化处理等手段得到制备高导热C/C复合材料的最佳基体碳前驱体。此外,结合材料结构设计,进一步提出了高导热C/C复合材料的制备工艺。张贤等[49]通过捆绑工艺制得密度为1.8 g·cm-3、沿纤维轴向热导率可超过700 W·m-1·K-1的C/C复合材料。李游等[50]研究发现碳纳米管的添加会使得C/C复合材料的孔隙率下降和体积密度上升,可以提高其力学性能和导热性能,抗弯强度为113.4 MPa、轴向热导率558.8 W·m-1·K-1、径向热导率50.8 W·m-1·K-1。毛小飞等[51]制得的4种样品中,中间相沥青复合材料导热性能最好,热导率为441 W·m-1·K-1。但是国内C/C复合材料的起步比较晚,高质量的中间沥青相无法做到低成本、批量化生产,原材料依赖于进口[5],因此需要对中间相沥青的制备进行相关工艺研究。

3 航天领域导热材料应用

在航天器热控系统中,导热材料广泛用于需要强化热传导的仪器设备,起到器件散热、设备均温化、废热传输以及降低接触热阻等功能。不同应用需求对热管理材料的热导率、热膨胀系数、耐高低温、工质相容性、密度、力学性能及可加工性等性能提出不同要求。以下介绍几类高导热材料在航天热管理领域内的应用。

3.1 金属基复合材料壳体

铜、铝等金属材料及其合金,因具有较好的导热性能和一定的力学强度,在航天领域广泛用作扩热板、热沉、热管壳体材料以及电子设备的封装材料。而金属基复合材料可以在保留金属材料导热和力学性能的同时,通过颗粒、晶须或纤维等增强体,进一步改善并调控材料的力学强度、热导率、热膨胀系数、耐磨性、密度及耐温范围等参数,使其可以替代金属用作散热板、散热片、热沉、冷板、封装壳体等热管理器件的壳体材料。

从20世纪80年代开始,国外对碳化硅复合材料的研究已步入实用阶段,近几年国内也加紧了对碳化硅/铝复合材料的研究和生产应用。碳化硅/铝复合材料具有导热系数高、膨胀系数低、密度低等优点,已用于器件封装壳体、仪器支撑架等航天器结构件,成功解决了某些特殊载荷的散热及微变形需求。图2所示为铝基碳化硅复合材料制备的T/R组件封装外壳[52]。需要注意的是,复合材料使用时如果存在固液或气固界面,需要考虑材料与流体工质的相容性,以免发生腐蚀反应。

图2 化学镀镍的铝基碳化硅复合材料制备的T/R组件封装外壳[52]Fig.2 Nickel-plated SiC/Al composites housing for T/R modules [52]

3.2 电子封装复合材料

随着航天器功能的日益复杂、电子器件集成度及功率逐步提高,亟需解决高功率密度电子芯片的散热问题。针对电子芯片结温过高导致的器件失效,除增强封装材料本身的导热性能外,还需要解决芯片与封装材料之间的热膨胀系数匹配问题。金属基复合材料作为高功率芯片封装材料或散热热沉,可以满足芯片封装材料高导热、低膨胀的需求,因而受到半导体行业广泛关注。铜基和铝基复合材料可以通过SiC、BeO、碳纤维、金刚石等增强体来调节其热导率及热膨胀系数,实现与Si、GaAs或GaN等半导体芯片的膨胀系数匹配[53]。在航天器材料减重方面,铝基复合材料具有明显优势。研究发现使用碳化硅/铝复合材料进行电子器件封装,可起到减重效果,提高可靠性[54]。虽然碳化硅/铝复合材料作为电子芯片封装材料性能优异,但其本身热导率难以满足更高功率的散热需求,且加工和焊接困难,需进一步研究其覆铝工艺以满足其低热阻集成需求。

3.3 C/C复合材料面板

由于C/C复合材料轻质、高导热及良好的力学强度等特性,可以用于航天导热需求下的蜂窝板或辐射器面板。传统蜂窝板一般由蒙皮、蜂窝结构及内嵌的预埋件组成,材料为铝合金,可用于航天器结构板或辐射器面板。采用高导热的C/C复合材料蒙皮代替铝蒙皮,可以在减轻结构重量的同时,增加面板的导热能力和力学强度。美国NASA设计研制了C/C复合材料蜂窝板用于EO-1航天器的辐射面板,如图3[55]所示。其结构由C/C复合材料蒙皮、铝蜂窝结构及预埋件组成,外部涂覆银-特氟龙涂层。

图3 用于EO-1航天器上的C/C复合材料辐射板[55]Fig.3 C/C composite radiator for the EO-1 spacecraft[55]

除C/C蜂窝板式辐射器外,美国NASA还为SP-100和JIMO计划等核动力系统研制了C/C翅片式热管辐射器,如图4[56]所示。其中热管翅片作为辐射面板,其材料为T300 C-C复合材料,单位面积质量约2.1 kg·m-2,复合材料面板与热管之间采用钎焊工艺集成,并在400~450 K温度下进行了测试。采用此类复合材料研制的大型展开式热管辐射器,具有良好的耐高温特性及显著的减重效果,可用于核动力航天器数十千瓦乃至百千瓦量级废热排散,有效节省辐射散热系统体积和重量。

图4 用于轻质空间动力系统的高导热C/C复合材料热管辐射器[56]Fig.4 High conductivity C/C composite heat pipes for light weight space power system radiators[56]

在空间环境中,外热流变化剧烈,高低温交变产生的应力可能导致复合材料面板变形或界面开裂。因此,C/C复合材料用作蜂窝板或辐射器面板,必须考虑复合材料蒙皮与蜂窝结构材料的热膨胀系数匹配设计及界面集成工艺,在降低界面热阻的同时,提高器件空间环境适应性。

3.4 高导热泡沫炭材料

航天工程中针对周期性工作或瞬时发热设备的热管理,常使用相变储能装置实现热量存储和温度控制[57]。常用的中低温相变材料(如石蜡)和高温相变材料(硅、硼等)通常热导率都较低,需要通过设计储能装置的结构来强化导热[57]。而高导热泡沫炭是一种石墨化多孔炭材料,其密度非常小仅为0.2~0.6g·cm-3,其壁结构与理想石墨结构接近,热导率最高可达1200 W·m-1·K-1。因为高导热泡沫炭拥有天然的孔状结构,所以可被用作多孔材料,工质可在孔中进行强制对流。此外,用作多孔热沉材料时还可以利用孔对流和壁传导两种热传递方式更为有效地进行散热[58]。相对于一般炭(石墨)材料而言,泡沫炭具有各项同性的力学、热学和电学性能[59],结合其轻质、易加工等特性在很多领域都大有应用前景。在航天热控领域,利用泡沫炭的特殊毛细结构及轻质、高导热特性,可以用作相变储能装置的导热填料。在相变板或相变储能换热器中嵌入高导热泡沫炭作为骨架,并在其中填充相变材料,利用泡沫炭的高热导率可以提升相变材料的传热速率,改进相变储能装置的能效比。

4 结 语

综上所述,铜、铝金属基复合材料、金刚石复合材料、高导热泡沫炭和石墨烯以及高导热C/C复合材料的设计和制备,在航天热控中有着很大的潜在应用前景,主要分为以下几方面:

1)碳化硅/铝基复合材料有望用来替代钨铜材料进行航天器上电子器件的封装;

2)超轻质的泡沫炭结构可用于高导热换热器件的骨架材料,亦可在热管中替代丝网等结构提供毛细力强化沸腾换热;

3)石墨烯超高导热柔性薄膜可直接用于高功率电子器件上,来增强关键仪器的工作性能,提高其热管理系统的稳定性和可靠性。金刚石/铜基材料适用于现代卫星通信、移动通信、雷达、电子战领域的微波固态功率放大器的封装材料;

4)高导热C/C-铝复合结构可用于空间遥测仪器上,而高质量的中间沥青相C/C复合材料,同时具备良好的导热性能和力学强度,可广泛用于卫星电子装置散热板、印刷电路衬板等场合。

因此,为了满足航天热控技术的需求,需要相关新材料科研机构的支持,从实际需求出发,注重高性能材料的研发。此外,国家相关部门应尽早制定有效地研发计划,合理地调动多方资源,做到知行合一,以应用需求带动研究开发,形成以航天热管理需求为主体、高校科研单位为研究载体、企业为制备工艺生产端的高导热复合材料研发团体。在研究深度和广度上缩小与世界先进发展水平的差距,甚至实现弯道超车。应加大对相关领域的投资力度,尽早实现高导热材料的技术突破,以满足航天国防领域的迫切需求。