面向智能机器人的电磁谐振式恒功率充电系统设计

徐朝胜 闫改珍 国 海 吴翔飞

(安徽科技学院电气与电子工程学院, 安徽 滁州 233100)

随着智能机器人技术的发展及其在各领域的应用,智能充电技术越来越突显出重要的辅助作用。无线充电技术是近年发展起来的一种智能充电技术,主要包括3种充电方式,即感应式无线充电、微波充电、电磁谐振式充电。关于无线充电技术的研究屡见报道。张静等人研究了 SP结构无线电能传输功率、频率、距离与效率之间的关系,以及影响 SP 结构可靠性的因素[1]。张辉等人研究了串并模式采用无线传输线圈所具有的耦合及负载特性[2]。无线充电过程中,随着负载电阻变大,输出功率变小,由此带来充电功率不稳定和与充电时间延长等问题。本次研究将面向智能机器人,设计一套磁耦合谐振式无线电能传输系统,该系统具有电能传输功率较高、传输距离较远的优势。

1 无线充电系统的原理

磁耦合谐振式无线充电系统由能量发送装置和能量接收装置组成(见图1)。当发送端和接收端的谐振频率调整到相同时,发送装置的发射线圈与接收装置的接收线圈之间可通过空间磁场的谐振耦合实现电能的无线传输。

图1 磁耦合谐振式无线充电系统

能量发射单元采用24 V直流电源供电,640 kHz的PWM信号驱动场效应管,形成振荡线圈的恒流激励源信号,振荡信号经初级电感耦合线圈发射出去;接收单元再通过次电感耦合线圈接收信号,经快速二极管全波或者倍压整流,稳压后形成所需直流电压。接收端通过采集电压电流计算出接收功率,通过控制策略实现恒功率快速充电功能。在此,主要研究无线接收端对智能机器人蓄电池的恒功率充电技术。

2 无线接收端硬件设计

2.1 磁耦合谐振无线充电SP拓扑

利用等效电路理论进行磁耦合谐振无线充电SP拓扑分析[3],其电路如图2所示。图2中,AC为幅值24 V、频率640 kHz的高频电源,RS为电源内阻,L1和 L2分别为发射线圈、接收线圈,M为发射线圈和接收线圈的互感,C1、C2分别为发射端、接收端的谐振电容,R1、R2分别为发射端、接收端的电阻,RL为可变等效负载。接收端通过二极管D1、D2将接收电压进行二倍压后整流到C3以形成直流电源,驱动负载。当电源为发射线圈供电,且工作频率为谐振频率时,发射线圈不断传递能量给接收线圈,最终传给负载。

图2 磁耦合谐振拓扑等效电路

根据文献[3]计算传输效率η:

(1)

当电路参数C、ω、R、RS、M的值确定时,输出功率与传输效率只与RL相关,而RL值不是固定的数值。

图3 接收端恒功率充电电路

接收端恒功率充电电路中(见图3),虚线框内部分受充电负载影响最大的是充电电池。在温度固定的情况下,电池欧姆内阻在不同电池荷电状态SoC(State of Charge)下基本保持不变,且放电欧姆内阻和充电欧姆内阻的数值基本相等。但当该电池处于同一SoC状态时,电池内阻随环境温度变化而发生很大变化[4],从而导致充电过程中功率输出的变化。为了实现恒功率充电,可在图2中电容C3之后引入Buck电路,基于当前功率输出动态调整充电电压。

2.2 充电电路的功率采集

充电电流和电压的实时测量是控制输出功率的前提,功率测量电路如图4所示。电压采样信号与电流采样信号将一起送到单片机中进行计算,从而得到充电功率。为了提升接收端的工作效率,应该最大限度地减少除电池以外的电路功率损耗。

图4 功率测量电路

电压测量电路由电阻器R2和R3构成的分压电路构成,充电电压的变化范围为12~48 V,电压采集电路的额外功耗最大为0.104 W。电流采样时,通过充电回路串入1个电流取样电阻来实现,通过高分辨率分流放大器AD8217放大后形成电压信号,只需AD8217输入共模范围介于4.5~800 V,无需额外电源供电[5]。电流检测电路的功耗由AD8217的功耗及检测电阻R1的功耗构成。AD8217[5]的电源电压最大为5.6 V,输入偏置电流为500 μA,功率为0.003 W。检测电阻R1为20 mΩ。本系统设计的充电功率范围是1~30 W,电流最大为6 A,电阻器R1的功率最大为0.72 W。综合分析可知,电流测量电路的功耗最大为1 W。相对于30 W的接收功率,此影响误差较小,可以忽略不计。

2.3 Buck电路设计

为了控制充电电压输出,并尽可能降低控制电路自身的功耗损失,在系统中引入了Buck电路(见图5)。在控制信号的激励下,2个MOS功率管始终有一个处于关断状态。电路通过调节激励信号PWM的占空比调节电路的输出电压。

(1) 开关管的选择。通态损耗是功率桥功率损耗的重要来源,与开关MOS管的导通电阻RDS(on)有关。在此,选取导通内阻小的IRF3205 MOS管,以降低通态损耗。IRF320 MOS管的导通电阻RDS(on)= 8.0 mΩ,最大电流IDSS= 2 A时,由此可得出最大通态损耗约为0.032 W。

图5 Buck功率桥电路

(2) 开关频率的选择。开关频率是整个Buck电路设计的关键参数。Buck电路频率越高、电感量越小、体积越小,其相应的设备成本就越高,同时更会造成电磁污染,严重影响人体健康。当电磁场频率为1~100 kHz时,对人体所造成的影响可以忽略不计[6]。功率桥的开通损耗、关断损耗均与开关频率成正比,而与滤波电感所需电感量成反比。综合考虑功率损耗与电感体积大小,将Buck电路频率设计为20 kHz。

(3) 电感量的确定。无线接收端电压提供的输入电压为12~48 V。 其中,最大电压48 V受发射端的控制, 最低电压12 V则是由本系统中MOS管驱动芯片IR2104S的供电电压来确定。当电压低于12 V时,Buck功率桥无法正常工作。

本系统设计的输出功率为1~40 W,可调,最大输出电流为2 A, 最大输出电压Vo=20 V。实际电感选型中选取的最大峰值电流应该留有余量,最小电流应该取2.4 A。根据IRF3205手册, MOS管的正向压降Vsw=1.3 V,开关信号的占空比D应为:

(2)

开关频率f=20 kHz,电感纹波率r=0.4,则电感量L为:

(3)

式中:D—— 占空比;

Vin—— 输入电压,V;

Vo—— 输出电压,V;

Vsw—— MOS管正向压降,V;

L—— 电感量,μH;

f—— 开关频率,kHz;

r—— 电感纹波率;

I—— 充电电流,A。

综上所述,Buck电路中驱动MOS管开关信号频率为20 kHz,占空比最大为40%,电感的峰值电流为2.4 A,电感量为763 μH。

3 软件设计

为了实现恒功率充电,以实际充电功率与功率设定值之间的误差为输入量,以PWM的占空比为输出量,基于软件通过PID控制算法控制充电功率,使其与功率设定值相同并保持稳定。这里电压、电流理论上应该从电池处获得,但是电池是可移动负载,如果加上电压电流采集电路会导致成本增加和设计复杂化。根据前面功率影响分析,可以将电压电流采集电路设计在接收端,从电池端脱离开来。

3.1 电流采集和电压采集

无线接受模块工作电流波形具有非常大的波动性,其波动的频率与功率桥PWM恒功率充电工作频率20 kHz相一致。这是由于功率半桥将工作电压分解成PWM脉冲向电池充电,所以流经半桥的工作电流为脉冲电流。根据信号采样香农(Claude Shannon)定理,如果信号采样频率大于信号中最高频率的2倍,则信号可以无损失恢复。在实际应用中,需要采样频率大于信号最高频率的5倍以上,本系统中采样频率应该为100 kHz。面对如此高的采样频率,单片机的ADC性能和计算能力尤显不足。

在此,选择采样频率与功率桥开关频率同步的方法,采样频率设为20 kHz。硬件系统中利用单片机的外部触发中断机制, 同步功率桥开关和AD采集时间,将功率桥的上桥驱动PWM信号端接入单片机的外部中断引脚,设置外部中断触发模式为上升沿触发。该方法利用了PWM信号和功率桥导通的延时性,在中断程序时避开了MOS管的开启时刻,达到很好的采集效果。

电压信号和电流信号不同,电压信号无需过多处理,只在外部加一个简单的RC低通滤波器就能很好地采集到电压信号。

3.2 功率控制

以5 ms为控制周期,以位置PID算法为控制算法,通过偏差的比例(P)、积分(I)和微分(D)线性组合构成控制量,进行功率控制。位置式离散PID控制方程:

PWM=Kp·e(k)+Ki·∑e(k)+

KD[e(k)-e(k-1)]

(4)

其中:e(k) —— 本次功率控制偏差;e(k-1) —— 上一次功率控制偏差;∑e(k) ——e(k)以及之前功率控制偏差的累计总和;PWM —— 控制功率桥的PWM输出, 即根据实时功率调整不同的占空比。实现PID控制策略的具体代码如下:

void SETPWM_CurV0(void)

{

∥--------1--电压和电流的转换-------------------

data_vot = (float) VOTA_MAX;

data_vot = data_vot*3.3*11*(1.74*0.89);

data_cur = (float) Strom_max;

data_cur = data_cur*3.3*11*(0.7*0.6);

∥--------2--电压与电流滤波-----------------

AVER_AVR = (data_vot+AVER_AVR*9)10;

data_vot = AVER_AVR;

AVER_CUR= (data_cur+AVER_CUR*19)20;

data_cur= AVER_CUR;

∥--------3--功率控制-------------------

POWER= 1*(data_cur)*data_vot*(11.17.5);

LAST_POWER = POWER;

Bias = POWER_SETMAX- POWER;

data_vot= Bias * PID_ANGLE.P * 0.0;

POW_FI = Bias*((powr_up_step)*0.001)*1;

e_DeltaValue = e_DeltaValue +POW_FI;

G_PWM0_TEMP = data_vot+ e_DeltaValue;

Last_bias=Bias;

if (G_PWM0_TEMP<=0)

FTM_PWM_Duty (CFTM2, FTM_CH4, (int) (300));

else

FTM_PWM_Duty (CFTM2, FTM_CH4, (int) (G_PWM0_TEMP*10000139));

}

4 实验结果

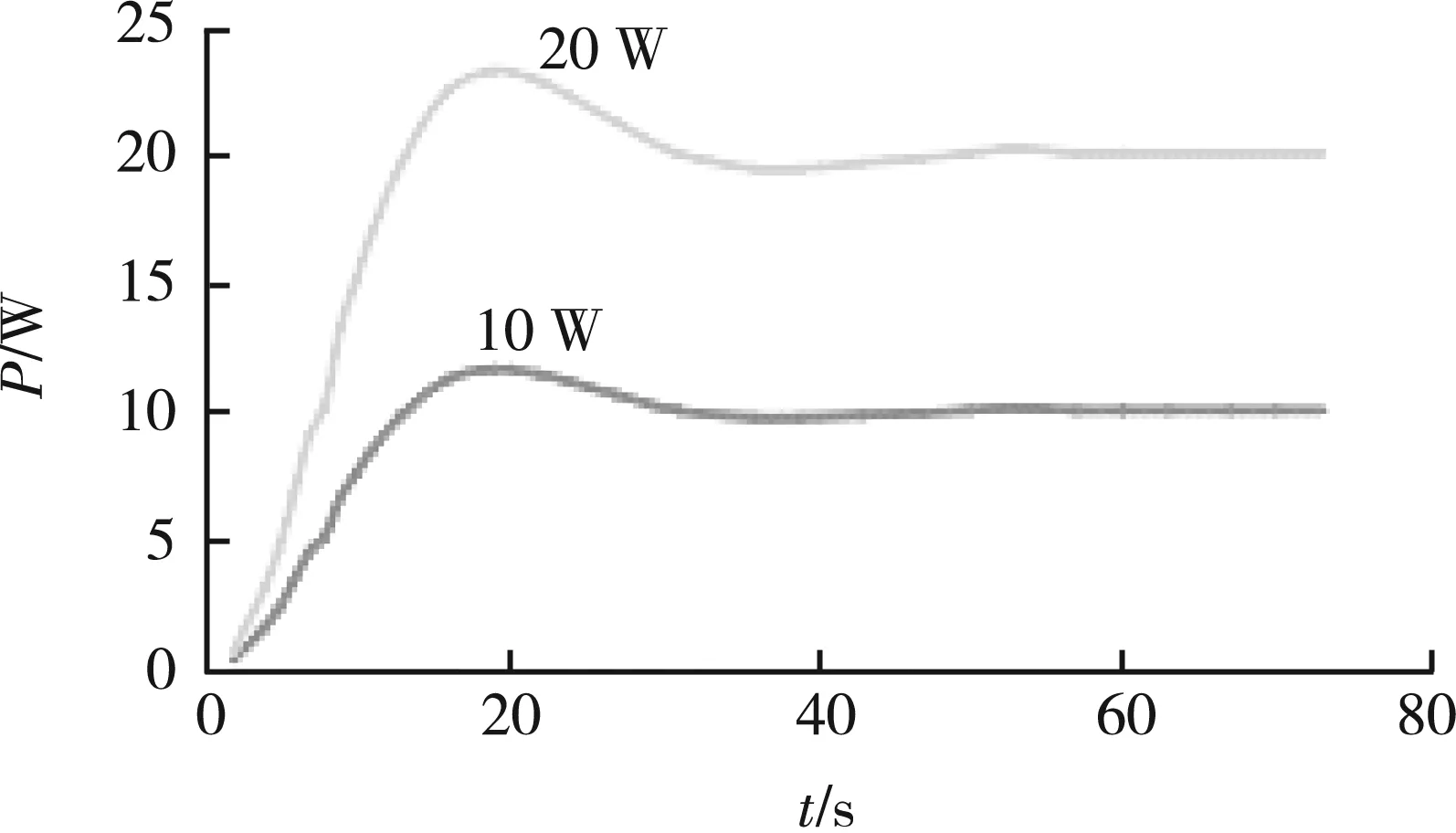

测试系统中,发射线圈和接收线圈距离为7 cm,

充电功率分别设定为10、20 W,充电功率跟踪轨迹如图6所示。其中,发射线圈使用直径为1.1 mm的多股纱包线绕制4匝,直径约260 mm,发射线圈频率为640 kHz;接收线圈电感量为14.8 μH ,谐振电容为4.2 nF,直径约为90 mm。系统在0.5 s内能快速达到并稳定保持设定功率,可以实现恒功率充电。

图6 10 W与20 W恒功率充电轨迹

5 结 语

本次研究中面向智能机器人的电磁谐振式恒功率充电技术,设计了电磁谐振式恒功率充电控制系统。重点分析了无线接收系统的可靠性,接收环节的电压电流检测电路,功率桥及电池电路的功率损耗。提出了电流检测环节的解决方案和软件实现过程,通过位置PID算法进行恒定功率控制,实现了智能机器人恒功率的快速充电控制。