连铸结晶器足辊表面抗氧化涂层研究与应用

成 阳

(上海宝钢工业技术服务有限公司,上海 201900)

结晶器足辊是炼钢厂连铸机的关键部件,服役工况恶劣,与逐步凝固的高温铸坯(1 200 ℃左右)直接接触,辊体冷却条件较差,同时还承受冷却水、酸性保护渣的反复作用,容易产生高温氧化和腐蚀。足辊表面高温氧化产生的氧化膜与未完全凝固的钢坯接触不断摩擦脱落,将导致连铸辊径减小而报废[1-3]。目前,宝钢连铸机结晶器足辊采用周期下线管理,正常使用周期为20~25天,过钢量约为6万t,单边磨损超差1 mm则重新堆焊修复。因此,延长结晶器足辊在线使用寿命能够保证炼钢生产流程的连续运行,对于钢铁企业降本增效、提高经济效益也具有重要的意义[4-5]。

本文对使用1个周期的足辊表面氧化膜组成和形貌进行了分析,以了解其氧化机制和失效原因。采用激光熔敷技术制备了5种新涂层,对足辊原涂层和5种激光熔敷涂层在不同温度下的抗氧化性能进行了检测和对比,分析了各涂层的氧化过程,评估其抗氧化性能,为选择最佳的结晶器足辊表面抗氧化涂层提供试验依据。并将其用于制作结晶器足辊样件,上机测试验证,实际应用效果良好。

1 试验材料与方法

足辊原堆焊涂层为1Cr13不锈钢。采用机械加工和线切割从使用1个周期下线的足辊表面取样。利用扫描电镜(SEM)及能谱仪(EDS)对试样表面形貌及化学成分进行分析,并对表层物相结构进行XRD分析。

足辊原堆焊涂层(以下简称基材)和5种激光熔敷涂层经线切割加工成尺寸为15 mm×10 mm×2 mm的样品,其化学成分见表1。所有样品表面经SiC水砂纸逐级打磨至800目,在丙酮中超声清洗,吹干,称重。然后将样品置于坩埚中在1 000 ℃焙烧至恒重。加热前在坩埚上下分别再套上两个坩埚,以防止污染环境和氧化皮飞溅导致结果不准。氧化试验在马弗炉中进行,氧化温度为650、800、900、1 000 ℃,氧化20 h后,自然冷却至室温。最后在精度为0.001 mg的电子天平上称重样品和坩埚(不带上下套),氧化增重取3个试样的平均值。

采用4号涂层(100目)激光熔敷制作了12支结晶器足辊样件,其中8支尺寸为φ140 mm×600 mm,4支尺寸为φ140 mm×550 mm。采用侧向送粉方式对足辊表面进行激光单道扫描。激光熔敷工艺参数为:功率2.2~2.5 kW,扫描速度600~700 mm/min,光斑直径5 mm,搭接率1/3~1/2,采用高纯(99.9%)氩气保护,气体流量18~20 L/min。熔敷前车削辊面至φ139 mm,单边熔敷1 mm,熔敷后尺寸为φ141 mm,然后车削至φ140.40 mm,单边留0.2 mm磨削余量,磨削至φ(140±0.05) mm,足辊硬度(30±2) HRC。

2 试验结果

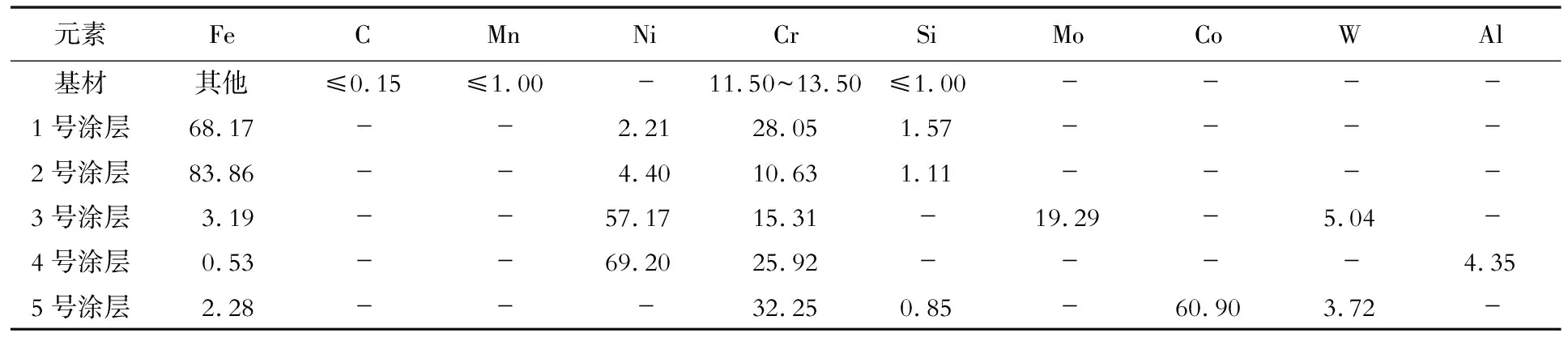

表1 足辊抗氧化涂层的化学成分(质量分数)Table 1 Chemical compositions of oxidation-resistant coatings on the foot roller (mass fraction) %

2.1 使用1个周期的足辊原堆焊层表面物相分析

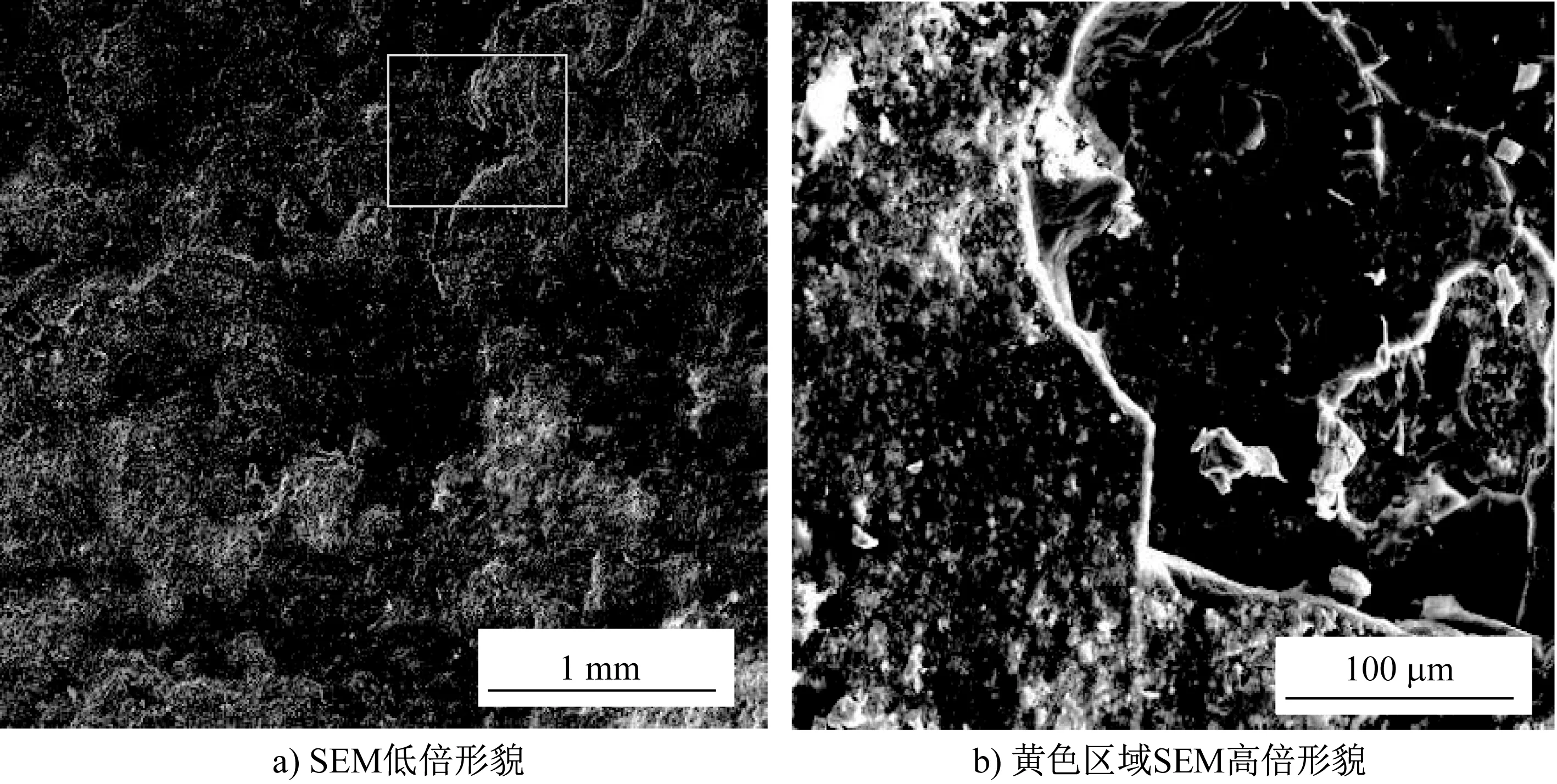

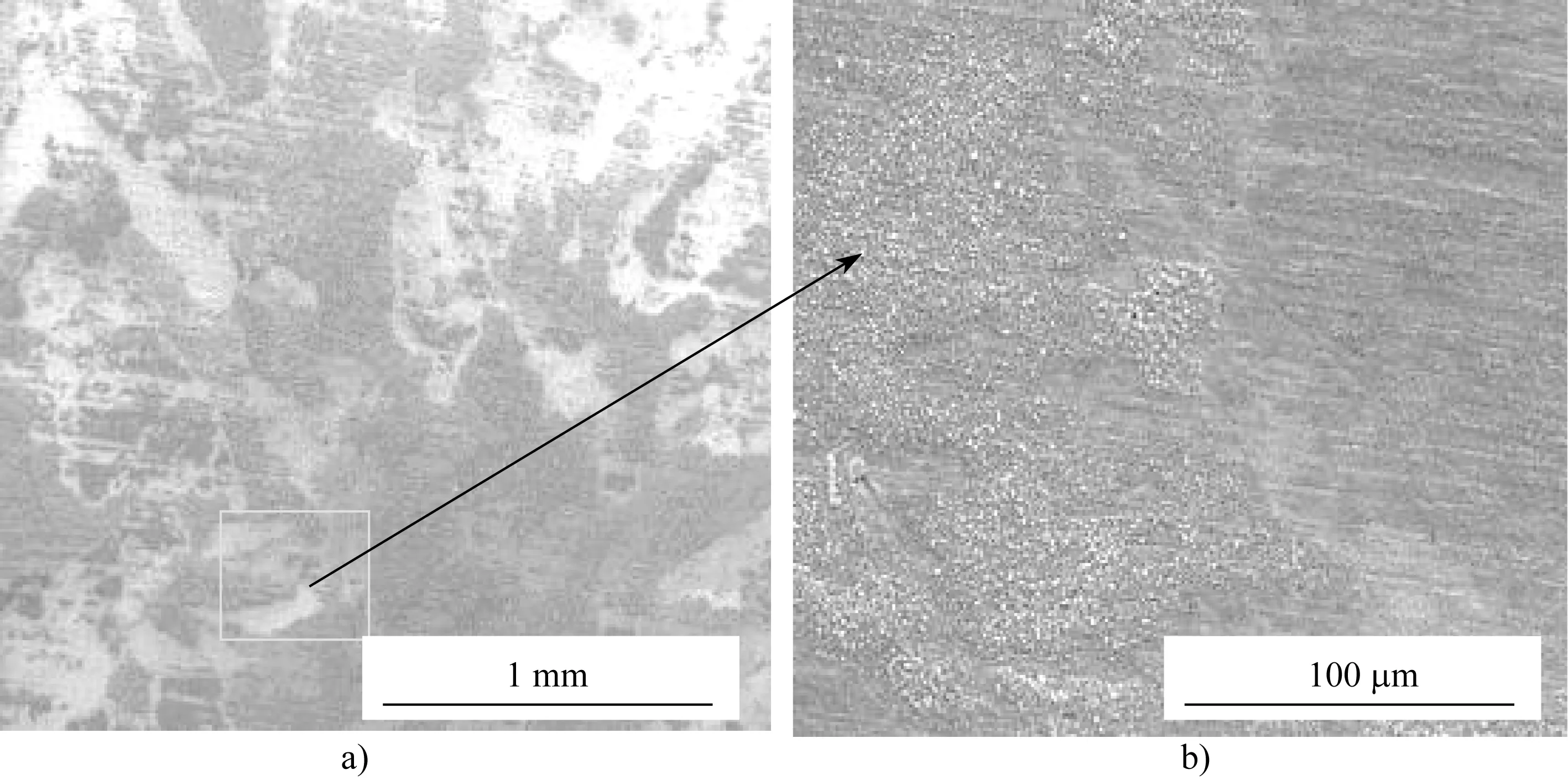

由图1可以看出,结晶器足辊堆焊1Cr13钢,使用1个周期后下线检测,发现样品表层局部出现一定程度的剥落,高倍下观察更明显,且存在少量微裂纹。能谱分析结果见表2,可以看出,足辊表层F、O、Ca、Fe含量很高,说明主要由氟化物和氧化物组成。XRD分析结果见图2,可以看出,足辊表层主要由CaF2、Fe3O4、MgO组成。结合表2可知,CaF2为足辊表层主要组成物。但由于基体中不含Ca、F及Mg等元素,因此主要从外部保护渣中引入。Fe3O4则由基体中的Fe元素被氧化而产生,是主要的氧化产物。

图1 使用1个周期的足辊原堆焊层的表面形貌Fig.1 Surface morphologies of the orginal surfacing layer on foot roller after operating for one cycle

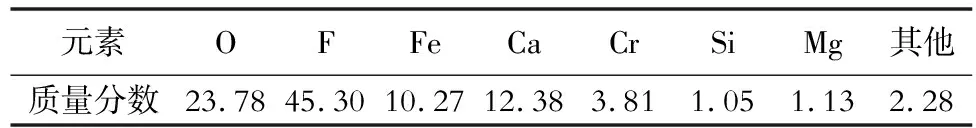

表2 足辊原堆焊层的化学成分(质量分数)Table 2 Chemical composition of the orginal surfacing layer on foot roller (mass fraction) %

图2 使用1个周期的足辊原堆焊层的XRD图谱Fig.2 XRD pattern of the orginal surfacing layer on foot roller after operating for one cycle

2.2 涂层在650 ℃的抗氧化性能分析

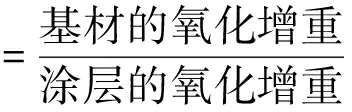

为了更好地区分不同涂层抗氧化性能的优劣,采用相对抗氧化指标来衡量,其定义为:

由定该义可知,该值小于1,则表明涂层的抗氧化性能劣于基材;等于1,则表明抗氧化性能与基材相当;大于1,则表明抗氧化性能优于基材。

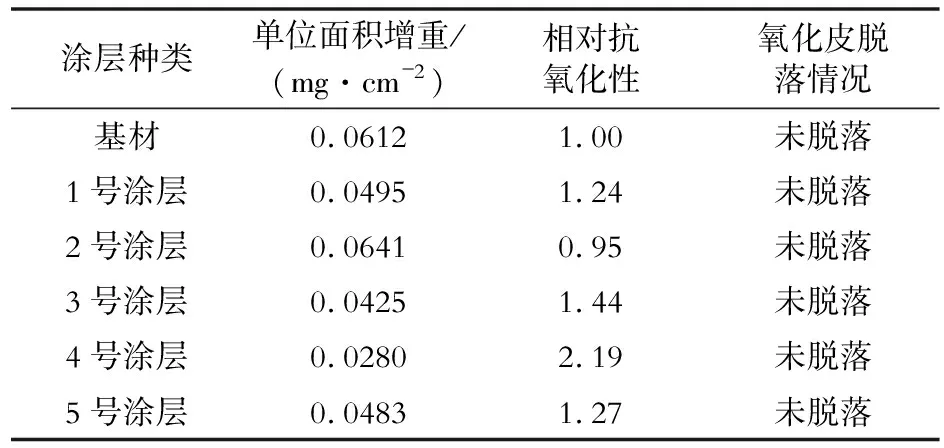

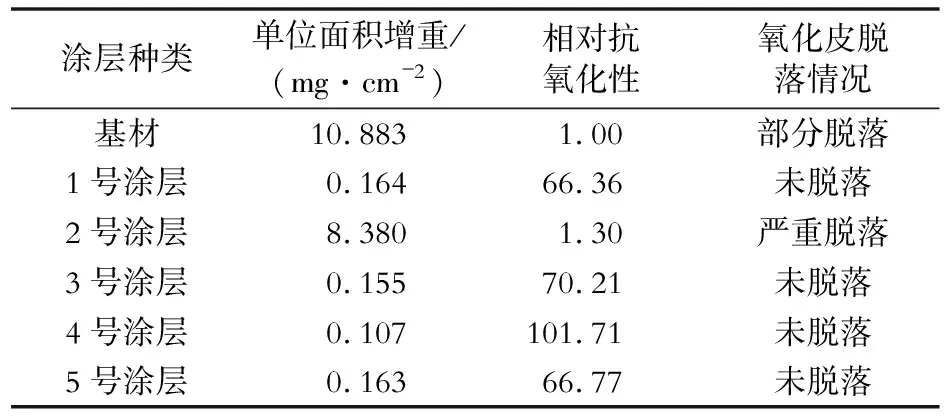

基材和5种激光熔敷涂层在650 ℃恒温氧化20 h的增重和表面形貌分别见表3和图3。从表3可以看出,基材和5种激光熔敷涂层在650 ℃的氧化增重都很小,表现出较好的抗氧化性能。其中1号、3~5号涂层的相对抗氧化性能要好于基材,2号涂层与基材比较接近。由图3可以看出,所有样品表面都发生了氧化,表面比较平整,划痕清晰可见。说明生成的氧化膜较薄,与氧化增重较小相对应。另外,基材表面出现了少量的氧化物颗粒和瘤状物(铁氧化物),2号涂层表面局部形成了癣状氧化皮,这可能与氧化过程中的局部失稳有关。

表3 基材和5种激光熔敷涂层在650 ℃恒温氧化20 h后的增重Table 3 Weight gains of the base material and five laser clad coatings after isothermal oxidizing at 650 ℃ for 20 h

图3 涂层在650 ℃氧化20 h后的SEM表面形貌Fig.3 SEM surfaces of the coatings oxidized at 650 ℃ for 20 h

2.3 涂层在800 ℃的抗氧化性能分析

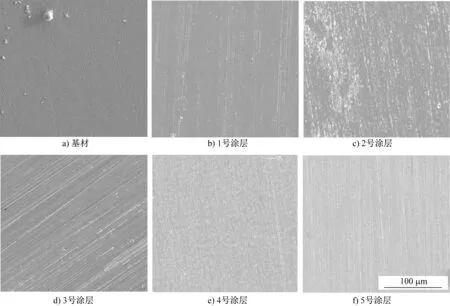

基材和5种激光熔敷涂层在800 ℃恒温氧化20 h的增重和表面形貌分别见表4和图4。从表4可以看出,800 ℃恒温氧化20 h的基材的增重比650 ℃时提高了一个数量级,而5种激光熔敷涂层仅略有增加。说明5种激光熔敷涂层的抗氧化性能均明显优于基材,其中1号和3号样品的抗氧化性能为基材的6倍以上。由图4可以看出,800 ℃氧化的涂层表面依然比较平整,未出现裂纹和剥落。基材的氧化程度明显加深,表面形成的铁氧颗粒数量也明显增多。

表4 基材和5种激光熔敷涂层在800 ℃恒温氧化20 h后的增重Table 4 Weight gains of the base material and five laser clad coatings after isothermal oxidizing at 800 ℃ for 20 h

1号、3号、5号涂层在800 ℃具有较好的抗氧化性能,为了解其氧化膜结构,对样品进行了截面形貌观察和XRD物相分析。结合图5和图6可以看出,基材生成的氧化膜最厚,其外层氧化膜结构比较疏松,主要为铁的氧化物(Fe3O4),内层均匀致密,且与基体紧密结合,XRD分析其为Cr2O3。紧靠氧化膜的基体中Cr元素发生贫化,基体深处的成分与原始成分一致。在基体中弥散分布的颗粒状物质为含Cr、Al和Si等元素的氧化物,且在基体深处依然可见。在本文试验条件下,原子不会扩散到基体深处,说明这些颗粒在基材制备过程中就已存在,而不是由内氧化产生。1号样品氧化膜主要是Cr2O3和铁氧化物,十分致密,与基体结合良好。氧化膜侧基体的成分和形貌与原始基体一致。3号样品氧化膜外侧为镍的氧化物和NiCr2O4,内侧为Cr2O3。氧化膜侧基体成分和形貌与原始基体一致,其中白色区域为富Mo区。

图4 涂层在800 ℃氧化20 h后的SEM表面形貌Fig.4 SEM surfaces of coatings oxidized at 800 ℃ for 20 h

5号样品氧化膜也比较致密,氧化层及其与基体界面处均未出现微裂纹,氧化膜突出部分为CoCr2O4,内侧为连续Cr2O3,基体中白色颗粒为W富集区,暗灰色区域的Cr含量高于周围区域(由EDS能谱分析测得)。根据上述分析,基材的氧化增重远大于1号、3号、5号样品主要是由于基材中Cr含量相对较低所致。在氧化初期,基材表层不能快速形成连续Cr2O3氧化膜,而形成的Fe3O4氧化膜保护性较差,导致氧化增重较明显。而1号、3号、5号样品因为Cr含量相对较高,氧化初期便形成了连续致密的Cr2O3氧化膜,降低了氧化速度[6-7]。

图5 涂层在800 ℃氧化20 h后的SEM截面形貌Fig.5 SEM cross-sections of coatings oxidized at 800 ℃ for 20 h

2.4 涂层在900 ℃的抗氧化性能分析

基材和5种激光熔敷涂层在900 ℃恒温氧化20 h后的增重见表5。可以看出,所有900 ℃恒温氧化20 h的样品的氧化增重较800 ℃时都有所增大,其中基材增加了近37倍,说明随着氧化温度的提高,基材的抗氧化性能迅速下降。激光熔敷涂层(除2号样品)的氧化增重均明显小于基材,说明其抗氧化性能显著优于基材,其中1号、3号、5号样品的相对抗氧化性分别为基材的66、70、67倍,4号样品更是为基材的102倍之多。

图6 涂层在800 ℃氧化20 h后表面的XRD图谱Fig.6 XRD patterns of the surfaces of coatings oxidized at 800 ℃ for 20 h

基材和2号样品的氧化皮均发生剥落,且前者的剥落更为严重。这主要是由于这两种材料的Cr含量较低,不能形成连续的Cr2O3氧化膜,导致Fe参与氧化,形成Fe3O4氧化膜,Fe3O4氧化膜不具有保护性,且缺陷较多、不致密,快速增厚的氧化膜导致应力增大。由于氧化皮与基体的热膨胀系数不匹配,当应力超过临界值时,就出现氧化皮剥落。1号、3号、5号样品的氧化皮以Cr2O3为主,有较好的抗氧化性能。从图7可以看出,4号样品中白色区域较多,能谱分析表明,此区域Al的原子分数很高(约22.3%),与Cr2O3相比,Al氧化物的抗氧化性能更好,因此4号样品的抗氧化性能最好。

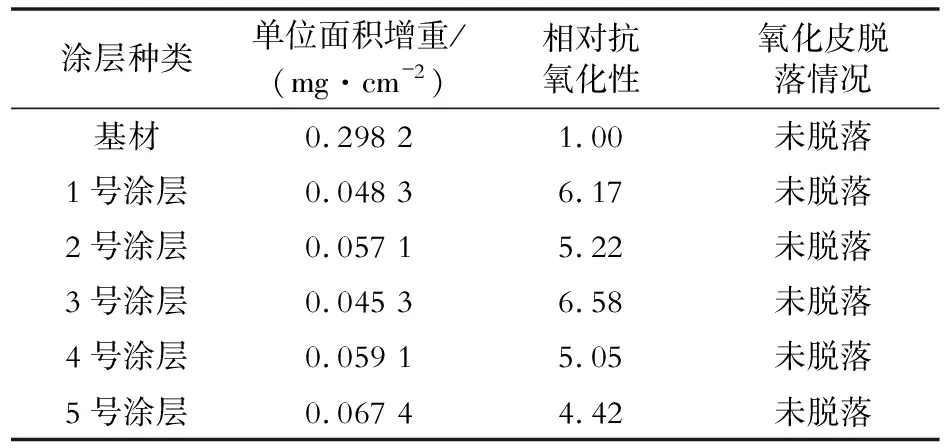

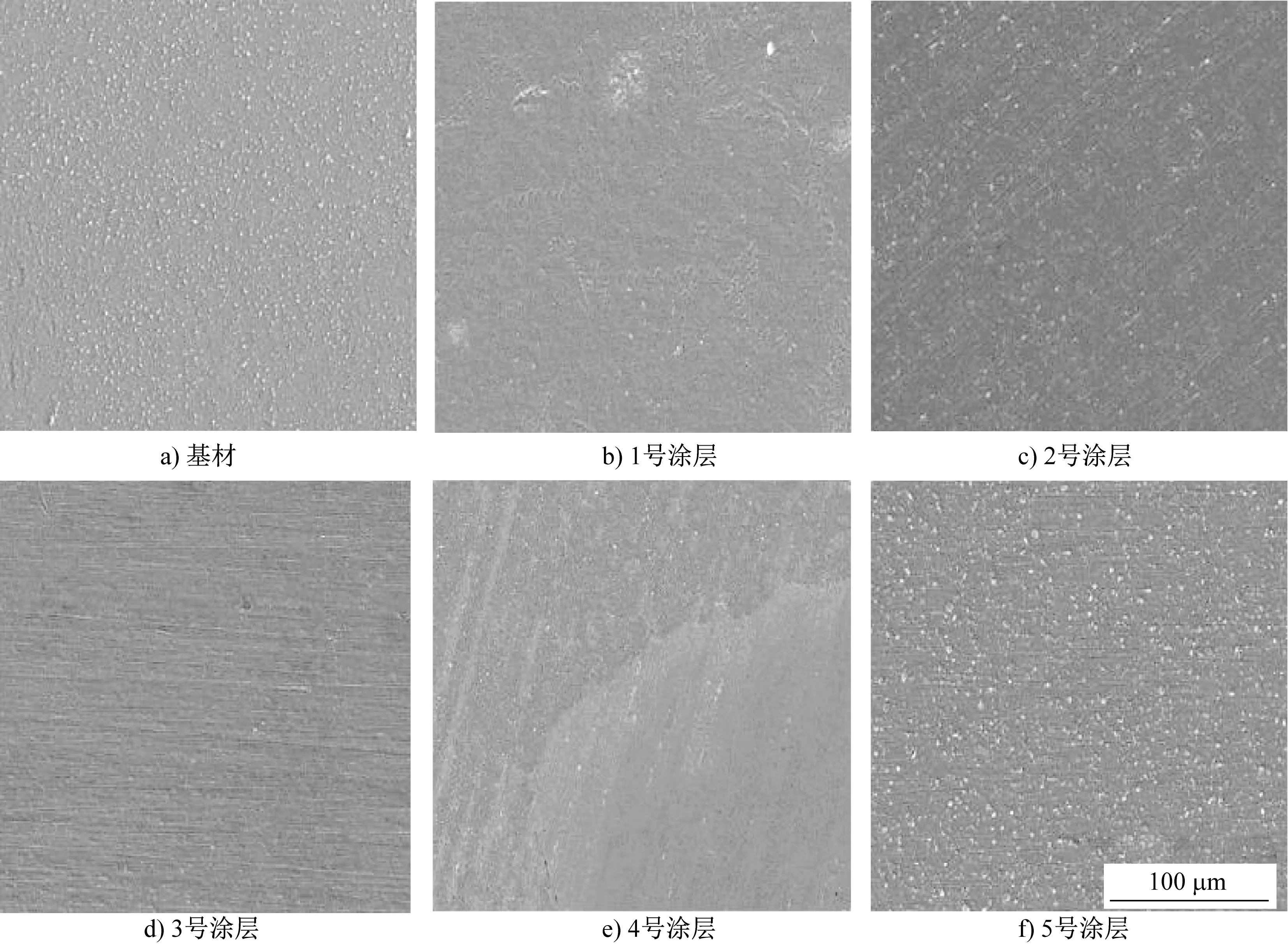

2.5 涂层在1 000 ℃的抗氧化性能分析

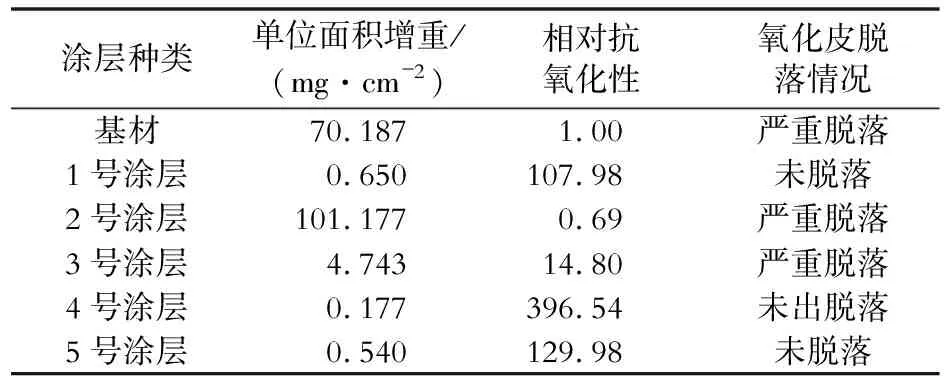

基材和5种激光熔敷涂层在1 000 ℃恒温氧化20 h后的增重见表6。从表6可以看出,所有1 000 ℃恒温氧化20 h的样品的氧化增重较900 ℃时进一步增大,基材和2号样品的增加幅度远大于其他涂层。

表5 基材和5种激光熔敷涂层在900 ℃恒温氧化20 h后的增重Table 5 Weight gains of the base material and five laser clad coatings after isothermal oxidizing at 900 ℃ for 20 h

1号、5号样品的氧化增重远小于基体,相对抗氧化性明显优于基材,为基材的108倍和130倍。3号样品是基材的15倍,4号样品达到了397倍。在1 000 ℃氧化20 h后,除基材和2号样品外,3号样品的氧化皮也严重剥落,这是由于3号材料中Cr含量(wCr=15.31%)不足以形成连续致密的Cr2O3氧化膜所致。

图7 4号涂层在900 ℃氧化20 h后SEM表面形貌Fig.7 SEM surfaces of coating No.4 oxidized at oxidized at 900 ℃ for 20 h

从图8可以看出,1号、4号、5号样品表面的氧化皮依然完整,未发现裂纹、脱落区域。但是1号、5号样品表面氧化皮出现粗化。这是因为1号、5号样品表面形成以Cr2O3为主的氧化皮,而4号样品表面形成以Al2O3为主的氧化皮,Al2O3比Cr2O3具有更高的热力学稳定性和更低的氧原子扩散系数[3],所以4号样品具有更好的抗氧化性能。

表6 基材和激光熔敷涂层在1 000 ℃恒温氧化20 h后的增重Table 6 Weight gains of the base material and five laser clad coatings after isothermal oxidizing at 1 000 ℃ for 20 h

图8 涂层在1 000 ℃氧化20 h后的SEM表面形貌Fig.8 SEM surfaces of coatings oxidized at 1 000 ℃ for 20 h

3 实际应用与效果

根据试验结果,采用4号材料激光熔敷制作了12支结晶器足辊,然后组装、上机使用,并在停机间隙期进行全过程跟踪检查。经过6个周期在线使用,足辊过钢量达到64.43万t,单边磨损量为0.2~0.3 mm。而传统的堆焊1Cr13钢,使用1个周期后,磨损量就大于1 mm,过钢量一般为6万t左右,需要下线堆焊修复。与基材相比,4号涂层的过钢量增加了10倍以上,使用寿命提高了6倍以上。因此,选用4号涂层能够显著延长足辊的使用寿命,减少足辊维修次数,节约了成本。

4 结论

(1)足辊原堆焊涂层使用1个周期后,表层厚度不均,存在明显剥落和裂纹。表层主要由CaF2、Fe3O4和MgO组成,CaF2占比最高。Ca、F及Mg等元素主要从外部保护渣中引入,Fe3O4则由基体中的Fe元素被氧化产生,是主要的氧化产物。

(2)基材和2号、3号涂层在900 ℃以下具有一定的抗氧化性能,但在900 ℃以上,由于其Cr含量不足以形成保护性的Cr2O3氧化膜,因此氧化增重急剧增加,抗氧化性能显著恶化,并出现氧化皮局部剥落的现象。

(3)1号、5号涂层在650~1 000 ℃氧化时,表面生成了连续的Cr2O3氧化膜,未发现剥落现象,表现出较好的抗氧化性能。900 ℃时,1号、5号涂层的相对抗氧化性分别是基材的66和67倍;1 000 ℃时,1号、5号涂层的相对抗氧化性分别是基材的108和130倍。

(4)4号涂层在650~900 ℃氧化时,表面生成了以连续Cr2O3为主的氧化膜;900 ℃以上,形成了连续的Al2O3氧化膜。Al2O3氧化膜的高温抗氧化性能优于Cr2O3氧化膜,以致于在1 000 ℃时,4号涂层的相对抗氧化性是基材的397倍。

(5)采用4号涂层制作足辊,上机测试表明,其过钢量是基材的10倍以上,使用寿命6倍以上。4号涂层可以有效延长足辊的使用寿命,减少足辊维修次数,节约成本。