冲击波和预制破片联合作用下H型钢柱抗爆设计

田力,张浩

(1.天津大学 建筑工程学院,天津,300072;2.天津大学 滨海土木工程结构与安全教育部重点实验室,天津,300072)

从20世纪40年代开始,以美国为代表的西方国家开始了对建筑结构的抗爆研究。目前国外研究人员已经开始将抗爆研究的重点向普通民用建筑转移,并且在大量研究成果的基础之上制定了一些抗爆设计规范或规程,以满足抗爆设计的需要。现阶段我国普通民用建筑设计规范中还没有关于结构抗爆的要求,普通民用建筑的抗爆能力非常有限,随着国内外环境的日益复杂,我国科研人员必须开展对民用建筑的抗爆研究。爆炸作用对民用建筑的主要毁伤因素为爆炸冲击波和破片,目前国内外科研人员研究成果有:KYUNGHOO等[1]运用数值模拟方法研究了爆炸冲击波作用下钢柱的局部破坏特点;张秀华等[2]研究了爆炸冲击波荷载类型和单元类型对钢柱动力响应的影响,丁阳等[3]在钢柱剩余承载力的基础之上建立了考虑抗剪承载力的钢柱失效准则;LIU等[4-5]通过对钢梁进行撞击试验,研究了侧向冲击荷载作用下钢梁和铝合金梁的变形和破坏特征;王蕊等[6]分析了在侧向冲击荷载作用下冲击能、冲击物质量、冲击速度等参数对热轧H型钢动力响应的影响,孔祥韶等[7]推导出了在爆轰作用下战斗部壳体破碎后破片飞散速度的计算公式;吕勇等[8]对不同时序作用下破片和冲击波对等效靶板的复合毁伤进行了研究;陈力等[9]采用有限元软件对冲击波和破片联合作用下结构的整体响应和局部响应进行了详细分析;候海量等[10]对典型舱室缩比结构在二者联合联合作用下的破坏模式进行了分析;张成亮等[11]对爆炸冲击波和高速破片对夹层结构的联合毁伤效应进行了试验研究。爆炸冲击波和预制破片联合载荷作用下对H型钢柱抗爆性能的研究鲜有涉及,本文作者通过在炸药外侧设置预制破片,并运用有限元软件ANSYS/LS-DYNA,对H型钢柱在爆炸冲击波和预制破片联合载荷作用下的损伤破坏进行分析,主要对钢柱的截面尺寸、炸药的比例距离以及钢柱的防护加固进行研究,以便为钢柱的抗爆设计提供参考。

1 有限元模型及数值分析方法

1.1 模型简介

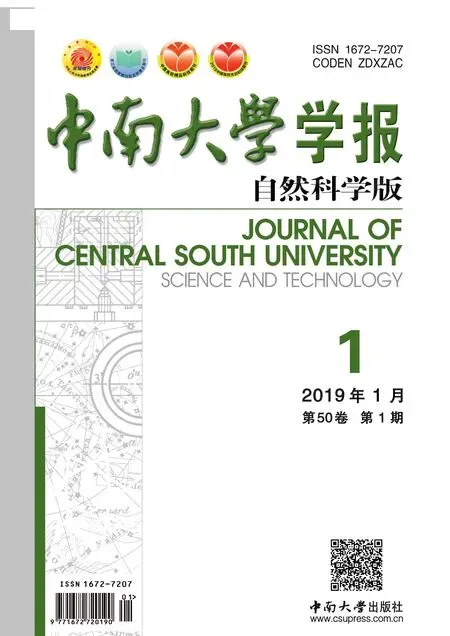

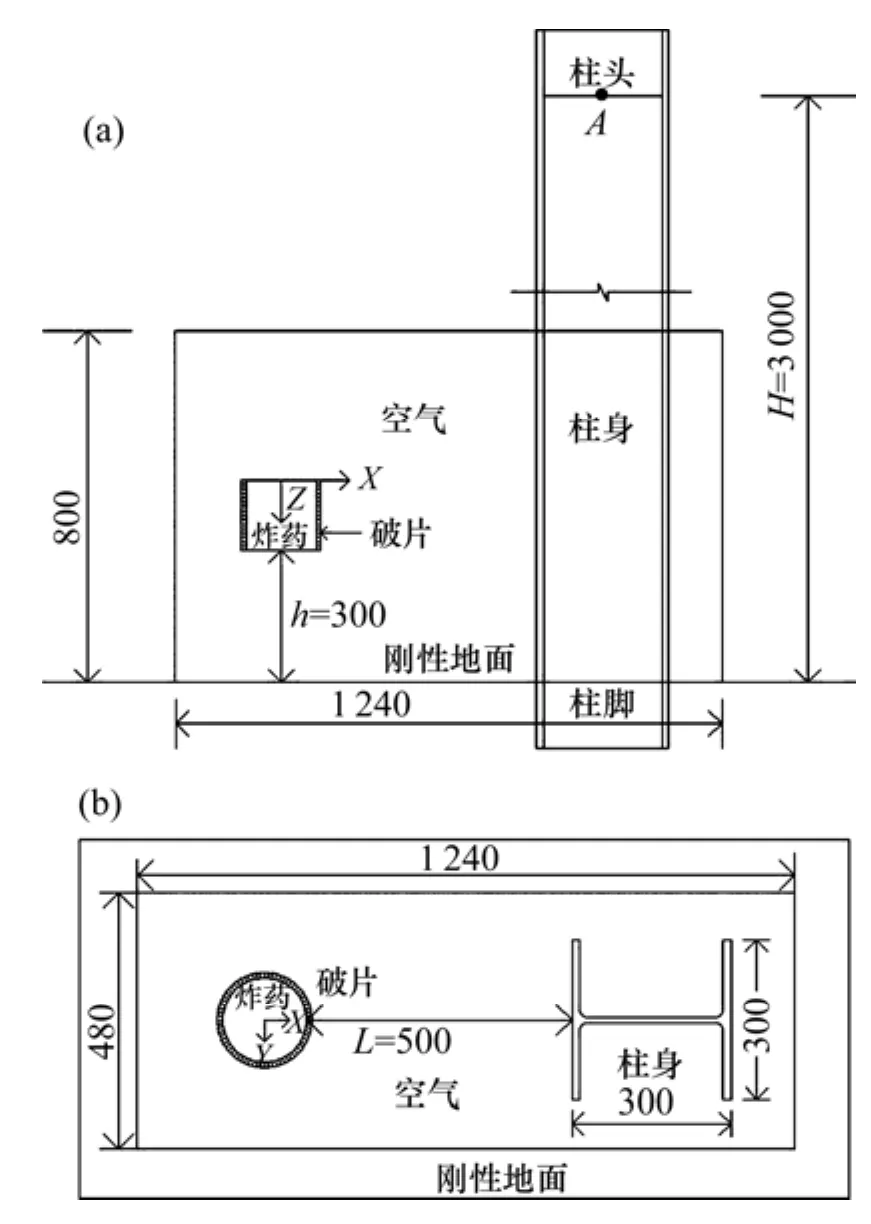

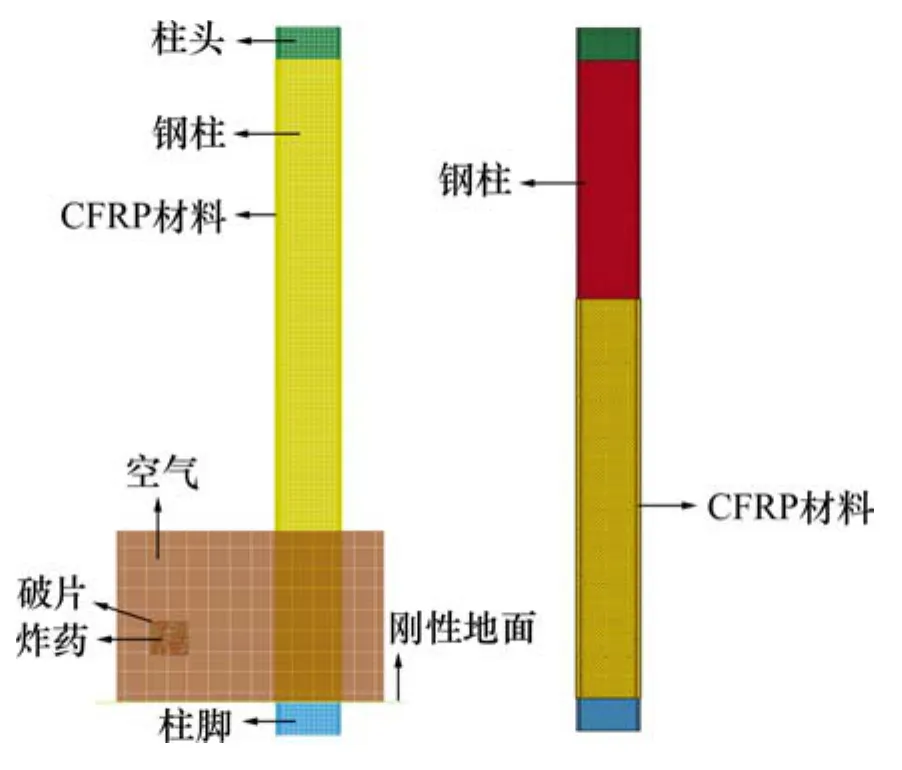

为研究在近距爆炸冲击波和预制破片作用下H型钢柱的损伤破坏,建立了如图1所示的计算模型。图1中:H为柱高,H=3 000 mm。H型钢柱截面尺寸(见图2)为300 mm×300 mm×15 mm×10 mm×13 mm(B1×B2×t1×t2×r,其中,B1为腹板宽度,B2为翼缘宽度,t1为腹板厚度,t2为翼缘厚度,r为圆角半径)[12],通过在计算模型中建立柱头和柱脚以更加准确地模拟钢柱的边界条件[13],柱头约束其水平方向位移,竖向位移自由;柱脚固结,约束其水平和竖向位移。炸药起爆方式为中心起爆,炸药模型为圆柱形,直径为160 mm,高度为160 mm,破片模型对应的圆心角弧度为5°,形状为近立方体,高为8 mm,长和宽均为10 mm,其紧贴圆柱形炸药柱身。考虑到近距离爆炸作用产生破坏效应的局部性及时间效率,参考文献[14],将模型中空气域的长×宽×高定为 800 mm×1 240 mm×480 mm,空气边界条件设为无反射透射。为更加准确地展现破片群作用区域钢柱的破坏程度,对计算模型中钢柱和空气重叠区域的钢柱网格进行加密,最后单元数量划分如下:炸药和空气域单元数约为63万个,破片总数为1 152个,钢柱单元数约为23万个。

图1 仿真计算模型示意图Fig.1 Schematic diagram of simulation calculation model

图2 H型钢截面尺寸Fig.2 Section size of H-section steel

1.2 数值分析方法

数值模型由空气、炸药、破片、钢柱和刚性地面组成。刚性地面采用关键字*RIGID_WALL_PLANER,其他部分均采用三维实体单元Solid164模拟。炸药和空气采用ALE算法,破片和钢柱采用Lagrange算法。各模块间的耦合算法、接触类型参见文献[15]。

1.3 本构模型

圆柱形 TNT炸药本构模型为*MAT_HIGH_EXPLOSIVE_BURN,状态方程可描述为 JWL状态方程。

式中:A和B为材料常数,A=374 GPa,B=3.23 GPa;R1,R2和ω为试验拟合参数,R1=4.15,R2=0.95,ω=0.3;E0为炸药单位体积的初始内能,E0=7 GJ/m3;V为炸药相对体积,取为1;炸药密度为1 570 kg/m3;爆速为6 930 m/s。

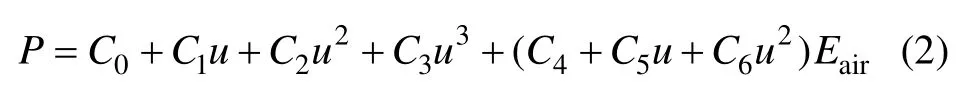

空气单元的本构模型为*MAT_NULL,状态方程可描述为*EOS_ LINEAR_POLYNOMIAL状态方程。

式中:C0,C1,C2,C3,C4,C5和C6均为常数,C0=-0.1 MPa,C1=C2=C3=C6=0,C4=C5=0.4;Eair为空气单位体积的初始内能,Eair=253 kJ/m3;空气密度为1.22 kg/m3。

钢柱采用JOHNSON_COOK本构模型,为更加准确地模拟破片的破坏作用,借鉴文献[16],将破片视为刚体,忽略其在爆轰过程和侵彻过程中的变形和损伤,选用*MAT_RIGID材料模型进行描述。

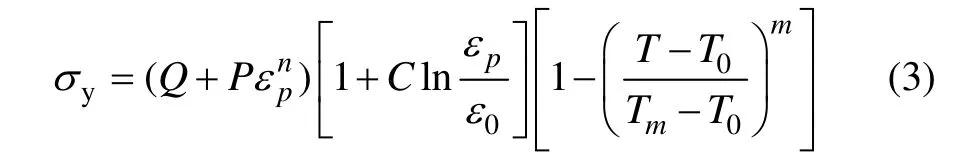

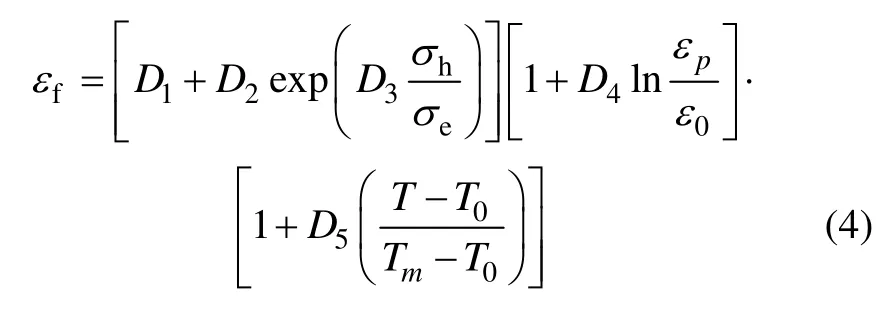

式中:σy为钢材动态屈服强度;Q为静态屈服强度,Q=235 MPa;P为应变硬化模量,P=300 MPa;n为应变硬化指数,n=0.26;C为应变率系数,C=0.014;m为温度相关系数,m=1.03;钢材密度为7 800 kg/m3;泊松比为0.3;弹性模量为200 GPa。

考虑到在大变形问题中往往容易引起单元畸变,为避免此现象发生,在计算模型中加入与JOHNSON_COOK本构模型相对应的失效准则。

式中:D1~D5为材料常数,取D1=0.8;σe为Von Mises等效应力;σh为材料承受的静水压力。当破坏参数超过1时,材料发生失效。

2 仿真方法验证

现阶段对于钢柱在爆炸冲击波和预制破片复合作用下的试验鲜有涉及,本文通过筛选相关性较高试验,选取爆炸冲击波和预制破片复合载荷对钢板破坏作用的试验进行数值模拟,以验证耦合算法、接触类型和本构模型的合理性。

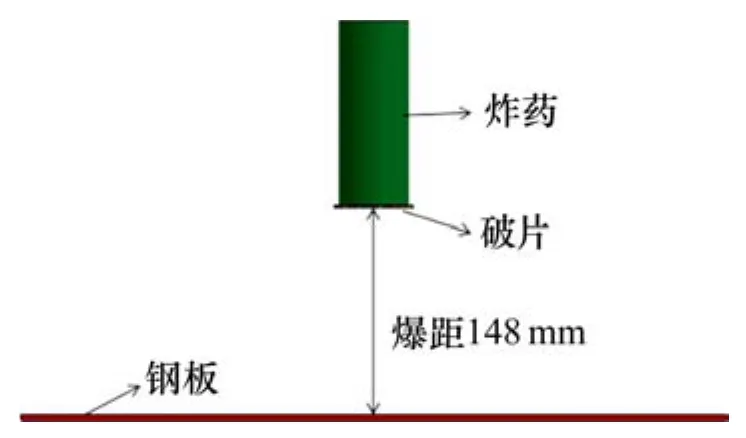

张成亮[17]对固支钢板在爆炸冲击波和预制破片复合载荷作用下的变形和破坏模式进行了试验研究。数值计算模型中试验装置尺寸和炸药尺寸如试验所述。模型由钢板、炸药、破片和空气4部分组成,所有单元均采用三维实体solid164单元。钢板、炸药和破片的模型尺寸和试验中相同,边界条件为四边固支。数值计算模型如图3所示。数值模拟中采用的接触类型、耦合算法及本构模型均按前面所述。

图3 数值计算模型Fig.3 Numerical computation model

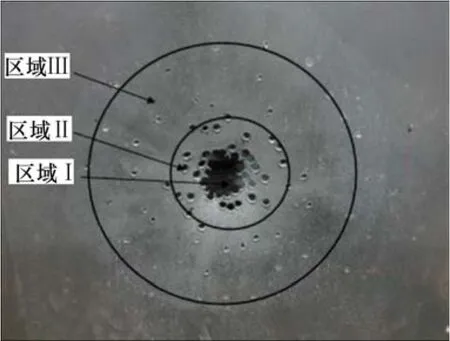

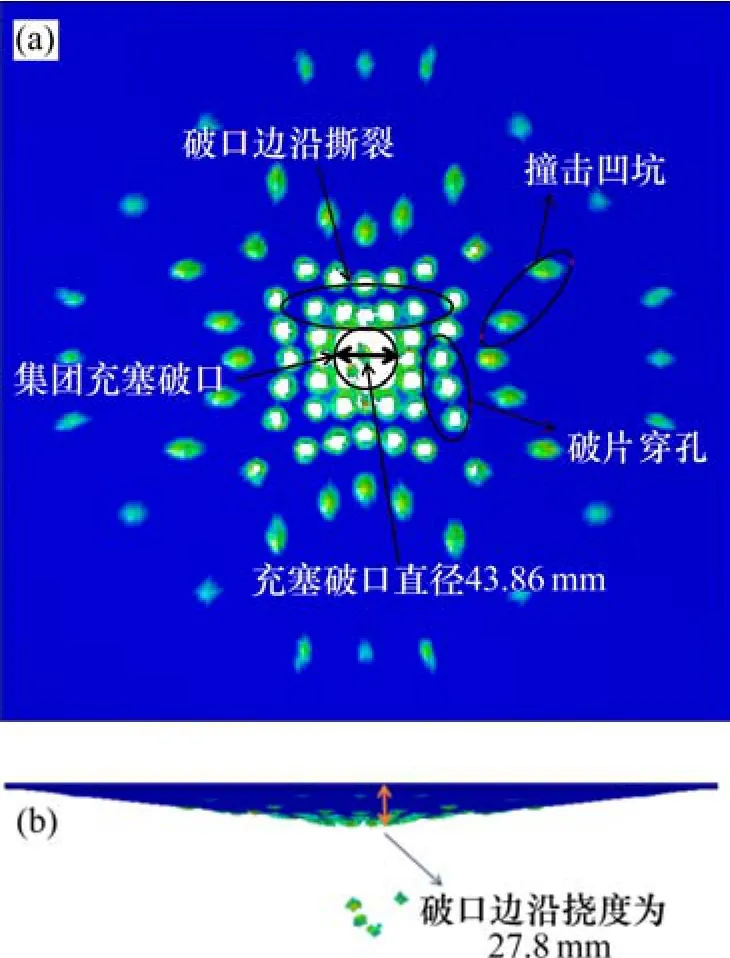

图4和图5所示分别为钢板破坏结果和仿真模型破坏结果对比图。图4所示试验中钢板整体变形为挠曲大变形,且破口部位变形较大,产生塑性变形,经测量最大挠度为25 mm[17]。仿真模型钢板破坏变形和试验类似,整体变形为挠曲大变形,破口处产生塑性应变,且其破口区域的最大挠度为27.8 mm,相对误差为 11.2%;固支方板中心处产生大破口现象,破口近似为圆形,仿真模型直径模拟值为43.86 mm,钢板破口试验值为43 mm,相对误差仅为2%,吻合程度较高;在实际试验中破口边沿存在多个直径约为7 mm的穿甲弹孔,并相互连接,与模拟结果直径(约10 mm)基本接近。通过上述数据分析可知:本计算模型能够较好地模拟爆炸冲击波和破片联合作用下对钢板的变形破坏,从而验证了所采用的耦合算法、接触类型和本构模型的合理性。

图4 钢板破坏图Fig.4 Damage map of steel plate

图5 钢板仿真模型塑性应变图Fig.5 Plastic strain diagram of simulation model of steel plate

3 截面尺寸

钢柱的截面尺寸对钢柱的承载能力具有重要的影响。为分析截面尺寸对钢柱抗爆性能的影响,本节重点对翼缘宽度和腹板高度、翼缘和腹板厚度、宽厚比、高厚比等截面尺寸因素进行研究,以期在相同用钢量下,找出最经济的截面尺寸。

3.1 翼缘宽度和腹板高度的影响

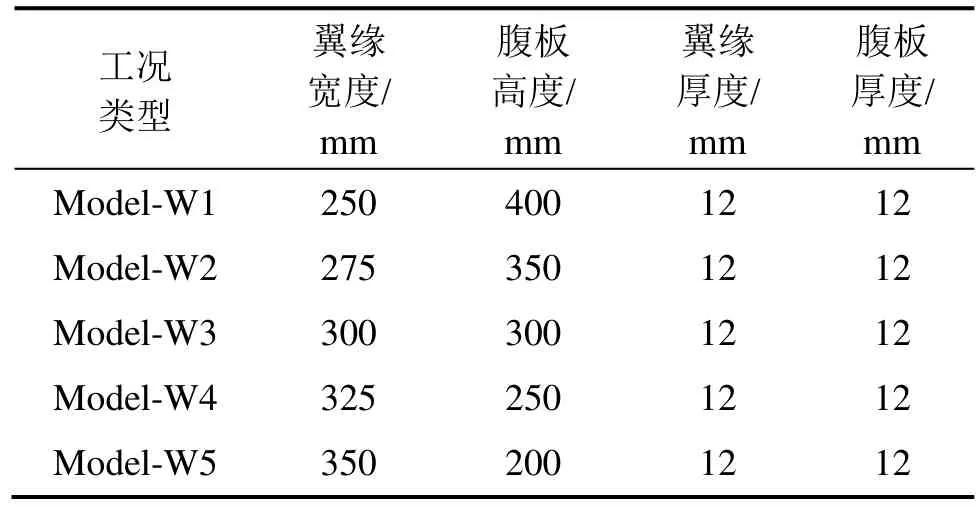

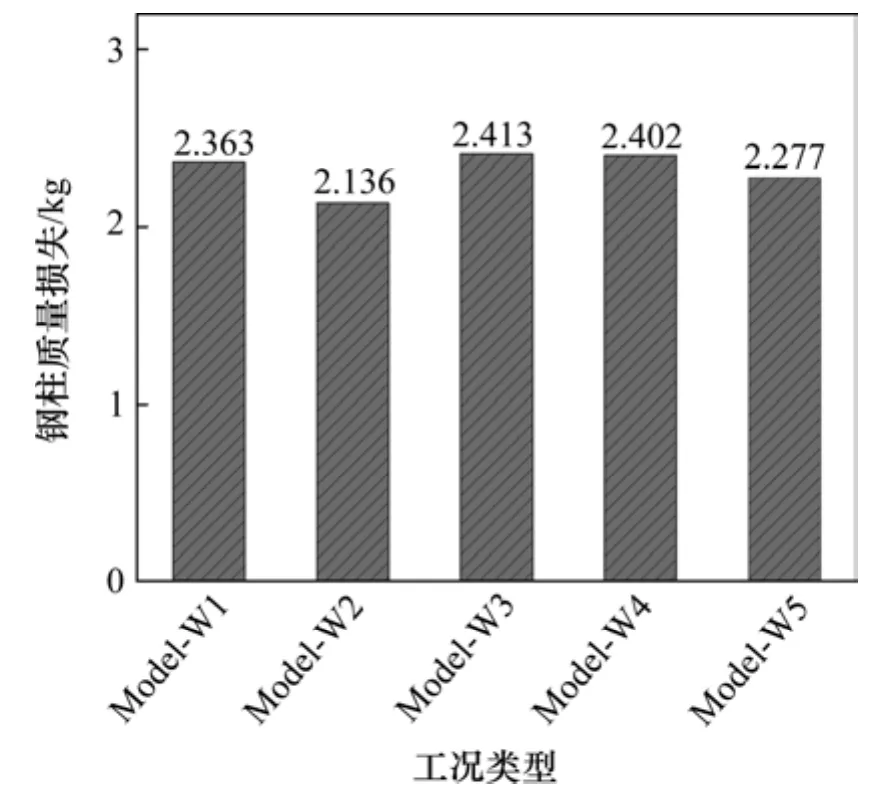

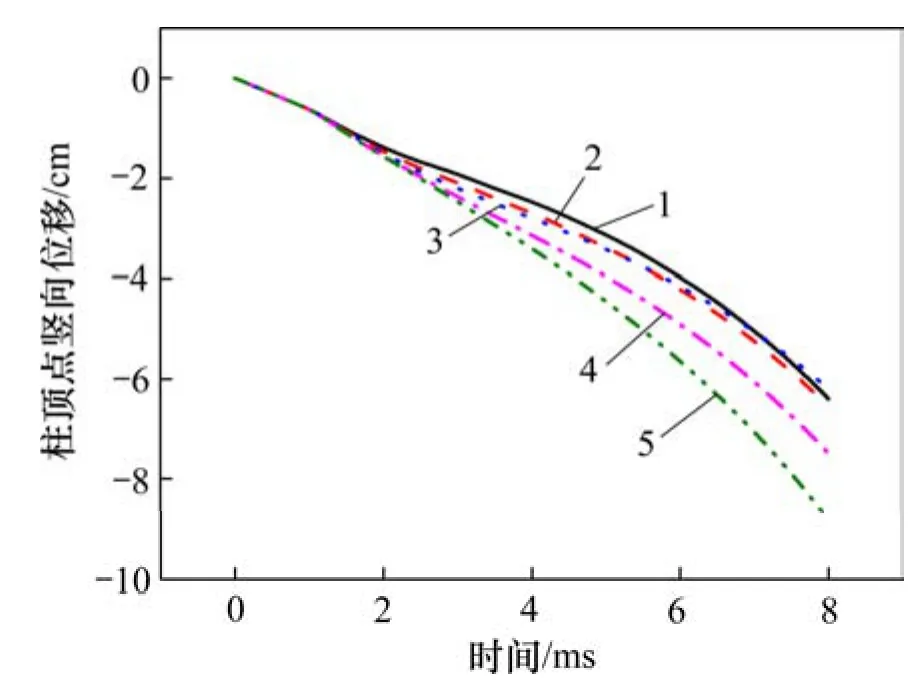

为研究翼缘宽度和腹板高度对钢柱在爆炸冲击波和预制破片复合作用下抗爆性能的影响,保持钢柱截面面积不变,分别模拟Model-W1,Model-W2,Model-W3,Model-W4和Model-W5这5种数值模拟工况,具体工况尺寸见表1。

表1 截面宽度工况Table 1 Condition of section width

图6所示为截面宽度工况下钢柱质量损失图。从图6可以看出:钢柱质量损失差异化不明显,说明在不同截面宽度、相同截面厚度下破片穿孔情况基本一致。图7所示为截面宽度工况下钢柱柱顶点(见图1中A点)竖向位移时程曲线图。从图7可以看出:Model-W1到Model-W3曲线基本重合,从Model-W4开始出现差异化。说明翼缘宽度与腹板高度比值小于等于1时钢柱承载能力基本接近;当翼缘宽度大于腹板高度时,钢柱承载能力下降,且相差越大,越容易发生屈曲失稳破坏。因此,在钢柱抗爆设计时,应选择翼缘宽度与腹板高度比值小于等于1的截面类型。

图6 截面宽度工况下钢柱质量损失图Fig.6 Under section width conditions steel column mass loss map

图7 截面宽度工况下钢柱柱顶点竖向位移时程图Fig.7 Vertical displacement time diagram of steel column top under section width conditions

3.2 翼缘和腹板厚度的影响

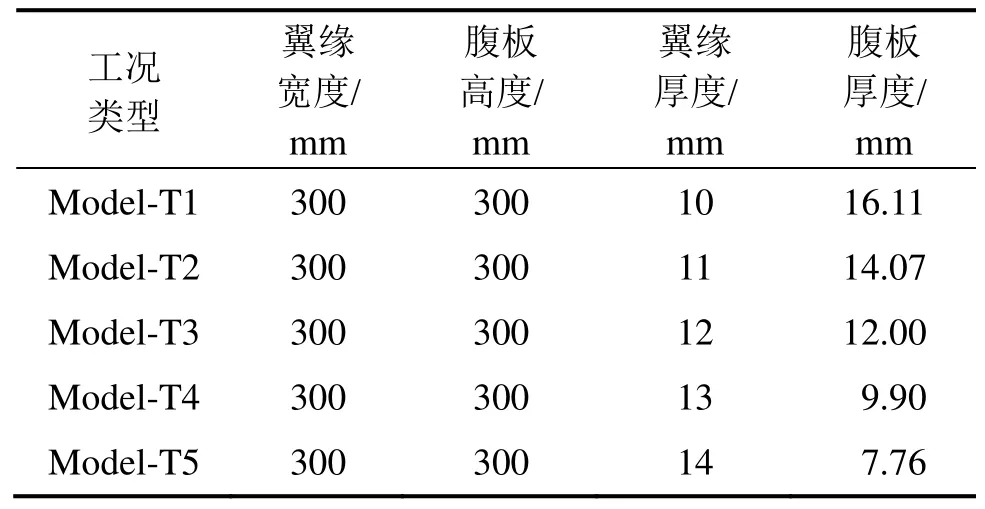

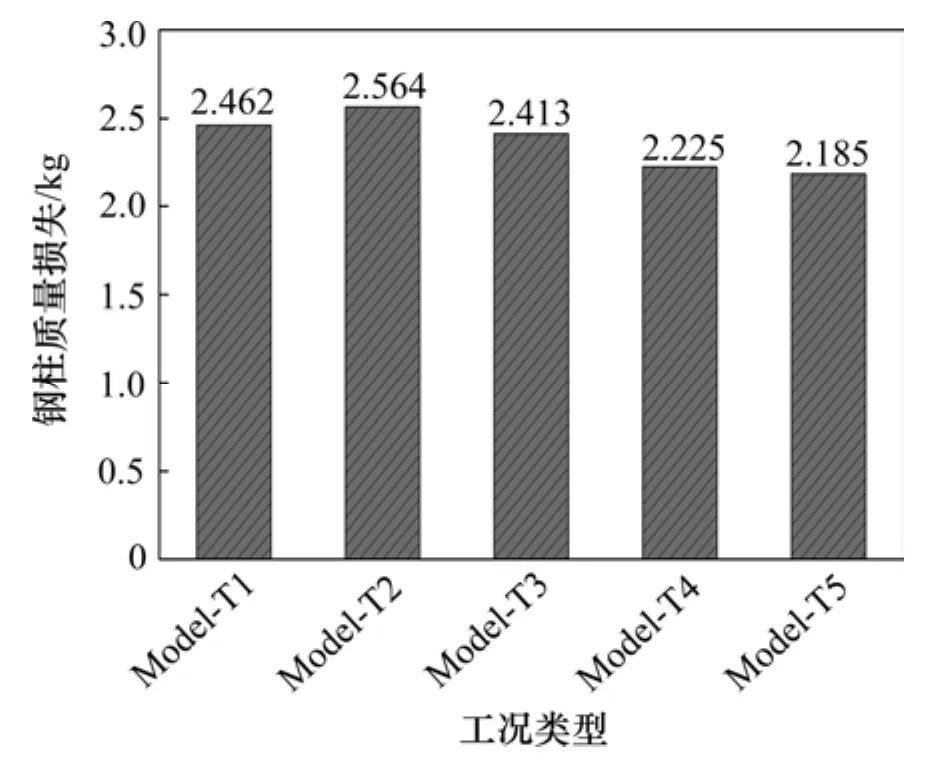

为探究不同截面厚度情况下钢柱在爆炸冲击波和预制破片复合作用下抗爆性能的影响,本文在用钢量相同的情况下分别模拟 Model-T1,Model-T2,Model-T3,Model-T4和Model-T5这5种数值模拟工况,具体工况信息见表2。

表2 截面厚度工况Table 2 Condition of section thickness

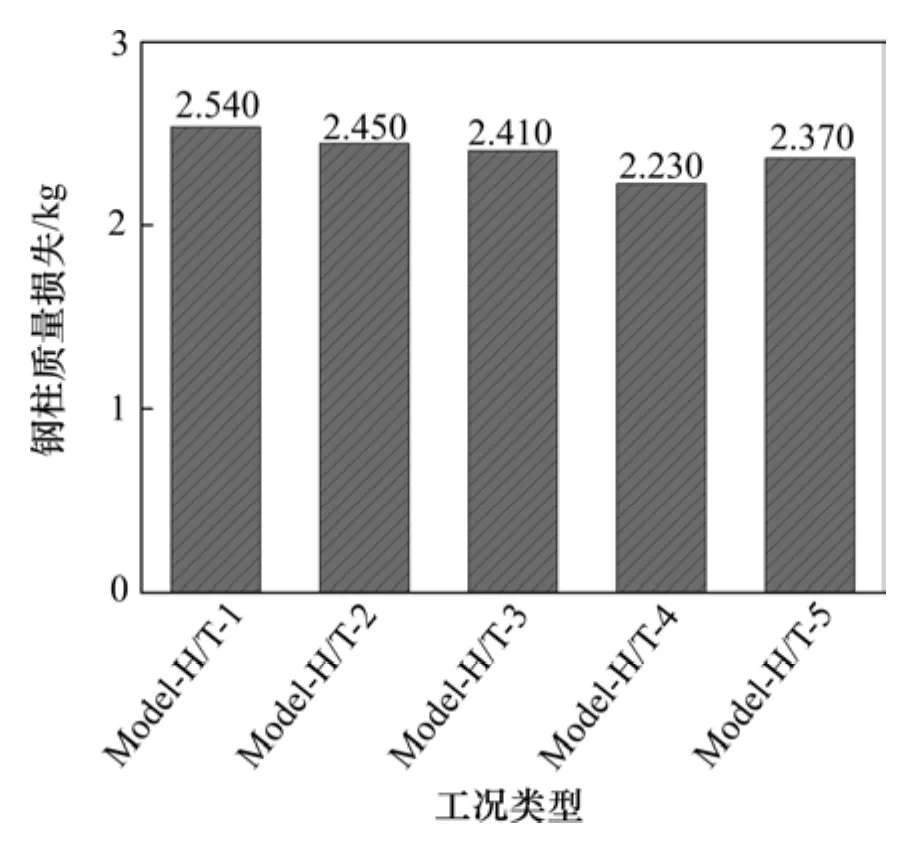

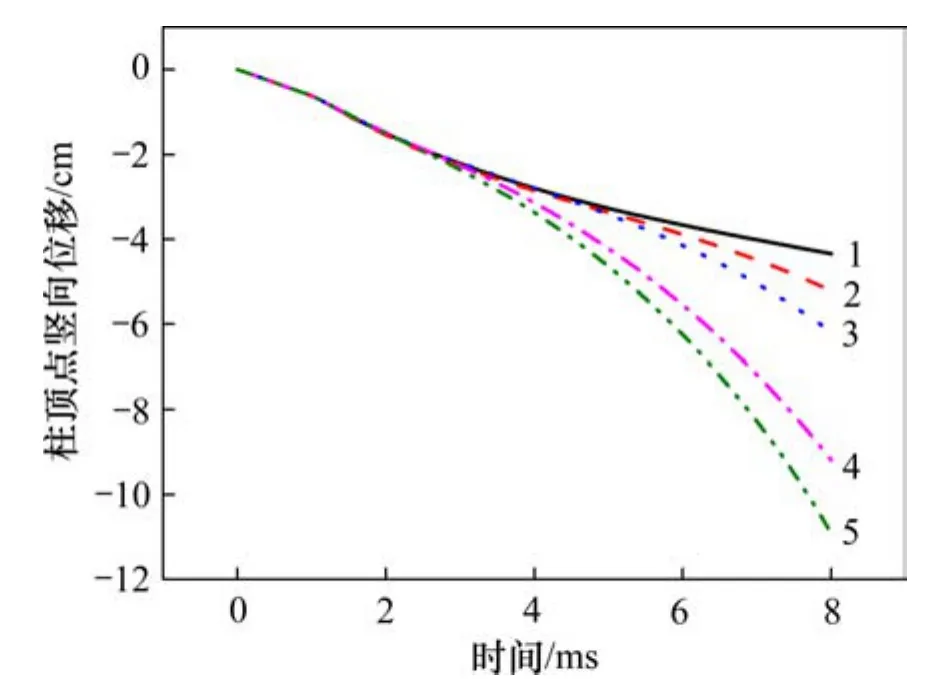

图8所示为截面厚度工况下钢柱质量损失图。从图8可以看出:随着翼缘厚度增加,钢柱质量损失整体上呈逐渐减小趋势,但减小幅度很小,说明翼缘厚度较厚时破片对钢柱的破坏较小。图9所示为截面厚度工况下钢柱顶点竖向位移时程图。从图9可以看出:当钢柱翼缘厚度较厚时,钢柱更容易发生屈曲失稳破坏;从结构整体安全性上考虑,当翼缘厚度较小时,翼缘破坏情况虽然相对较严重,但其抗屈曲失稳能力较强,结构不容易发生倒塌破坏。因此,从结构安全性考虑,在抗爆设计时,在相同的用钢量下,选取较厚的腹板厚度更有利于提升钢柱的抗爆性能。

图8 截面厚度工况下钢柱质量损失图Fig.8 Steel column mass loss map under section thickness conditions

图9 截面厚度工况下钢柱顶点竖向位移时程图Fig.9 Steel column vertex vertical displacement time diagram under section thickness conditions

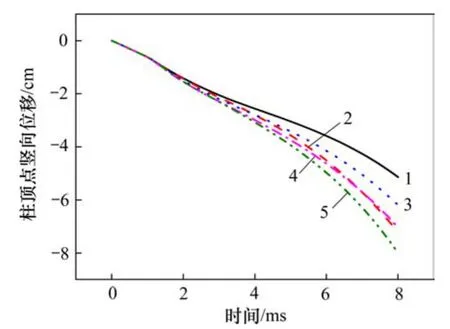

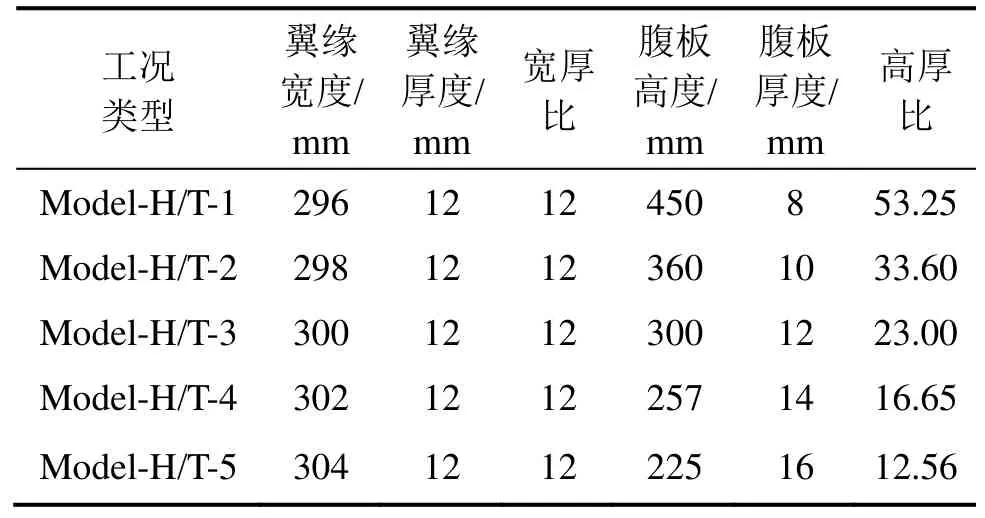

3.3 高厚比的影响

根据高厚比的定义,腹板净高度与腹板厚度的比值为高厚比。这里研究高厚比对钢柱抗爆性能的影响。保持总用钢量不变,分别模拟 Model-H/T-1,Model-H/T-2,Model-H/T-3,Model-H/T-4和Model-H/T-5这5种数值模拟工况,具体工况信息见表3。

图10所示为截面高厚比工况下钢柱质量损失图。从图10可知:随着截面高厚比减小,其钢柱质量损失基本上呈现一个逐渐减小的趋势,但其减小幅度都较小,说明高厚比较小时破片对钢柱的破坏较轻。图11所示为截面高厚比工况下钢柱顶点竖向位移时程图。从图11可以看出:随着钢柱腹板高厚比的减小,柱顶竖向位移曲线斜率逐渐减小,说明腹板高厚比较小时,钢柱不易发生屈曲失稳破坏。因此,在抗爆设计时,选择较小的高厚比对提升钢柱抗爆性能有利。

表3 截面高厚比工况Table 3 Condition of height-to-thickness ratio

图10 截面高厚比工况下钢柱质量损失图Fig.10 Steel column mass loss map under height-to-thickness ratio condition

图11 截面高厚比工况下钢柱顶点竖向位移时程图Fig.11 Steel column vertex vertical displacement time diagram under height-to-thickness ratio condition

3.4 截面宽厚比的影响

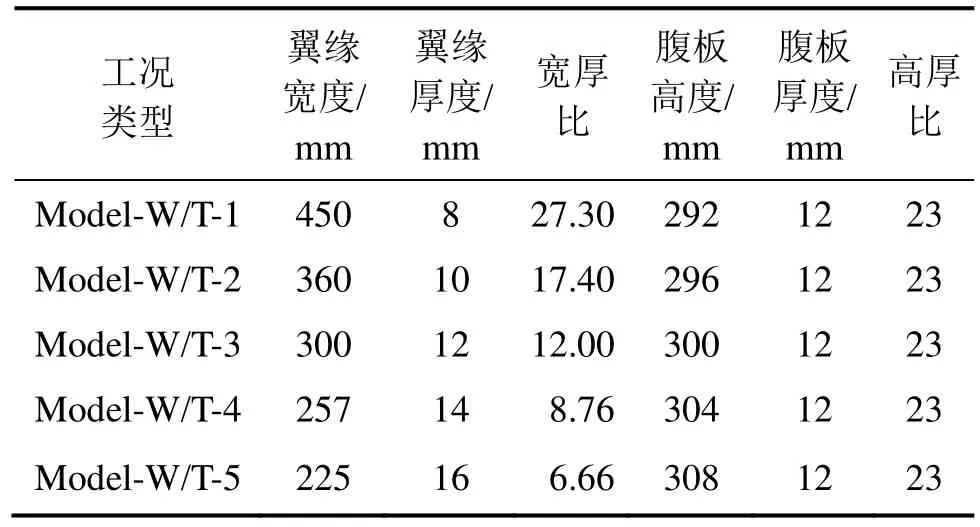

根据截面宽厚比的定义:翼缘板自由外伸宽度与翼缘厚度的比值为宽厚比,通过保持总用钢量不变,分别模拟Model-W/T-1,Model-W/T-2,Model-W/T-3,Model-W/T-4和Model-W/T-5这5种数值模拟工况,具体工况信息见表4。

表4 截面宽厚比工况Table 4 Condition of width-thickness ratio

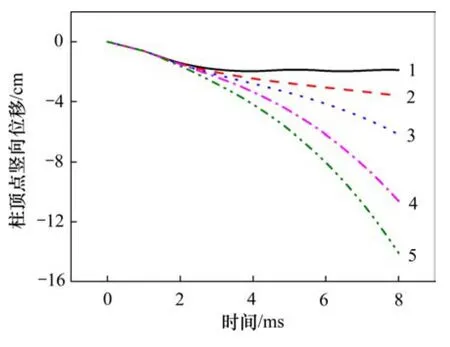

图12所示为截面宽厚比工况下钢柱质量损失图。从图12可以看出:Model-W/T-1质量损失最为严重,Model-W/T-5质量损失最小。所以,在钢柱设计时,保持较小的宽厚比有利于减小破片对钢柱的破坏作用。图13所示为截面宽厚比工况下钢柱顶点竖向位移时程图。从图13可以看出:钢柱截面宽厚比越大,柱顶点竖向位移越大,当截面宽厚比为6.66时,钢柱位移曲线逐渐趋于水平,说明钢柱没有发生屈曲失稳破坏。因此,在钢柱抗爆设计时,较小的宽厚比更有利于提高钢柱的抗爆能力。

图12 截面宽厚比工况下钢柱质量损失图Fig.12 Steel column mass loss map under width-thickness ratio condition

图13 截面宽厚比工况下钢柱柱顶点竖向位移时程图Fig.13 Steel column vertex vertical displacement time diagram under width-thickness ratio condition

4 炸药比例距离

对于爆炸荷载,炸药的比例距离是衡量其作用大小的1个重要因素。炸药比例距离(其中,R为爆心到结构的距离,W为等效TNT药量)。为探究比例距离公式中各个参数因素对钢柱抗爆性能的影响,对相同比例距离、相同炸药量、相同距离下各因素的影响规律进行研究。

4.1 相同比例距离

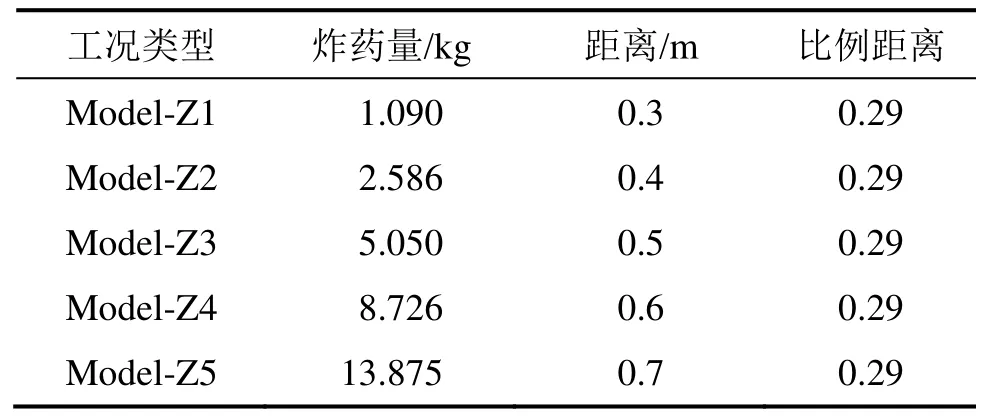

为探究相同比例距离下,炸药量W和距离R影响作用的大小,通过改变炸药量W和爆心到H型钢柱距离R的方式,分别模拟 Model-Z1,Model-Z2,Model-Z3,Model-Z4和Model-Z5这5种数值模拟工况,具体工况信息见表5。

表5 相同比例距离下工况类型Table 5 Condition of the same proportion of distance

图14所示为相同比例距离下钢柱质量损失图。从图14可以看出:从Model-Z1到Model-Z5,钢柱质量损失逐级增加,且其增长形式近似于抛物线形式加速增加,表明在比例距离保持不变的前提下,随着炸药量的增加,破片对钢柱的破坏作用逐渐增大。

图14 相同比例距离下钢柱质量损失图Fig.14 Steel column mass loss map under the same proportion of distance

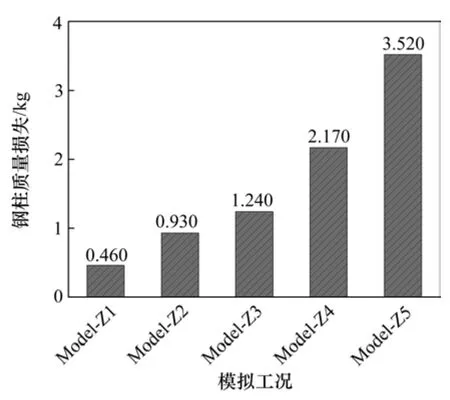

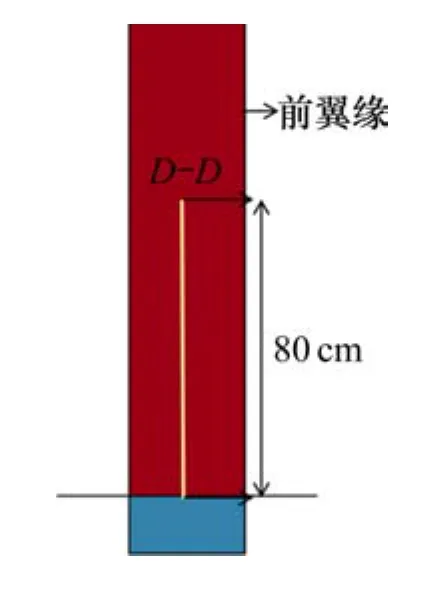

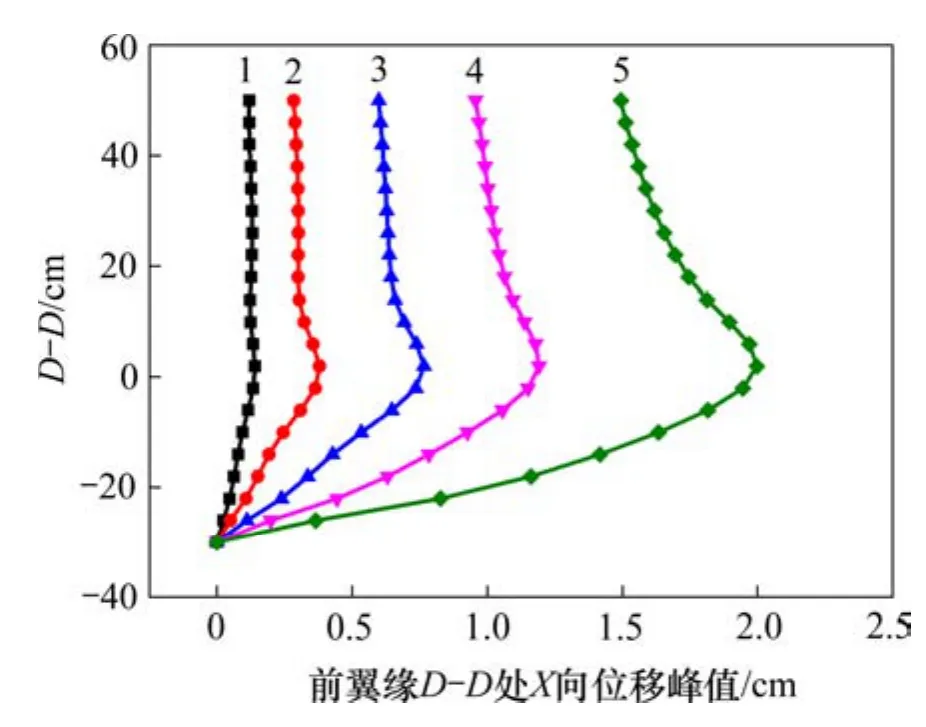

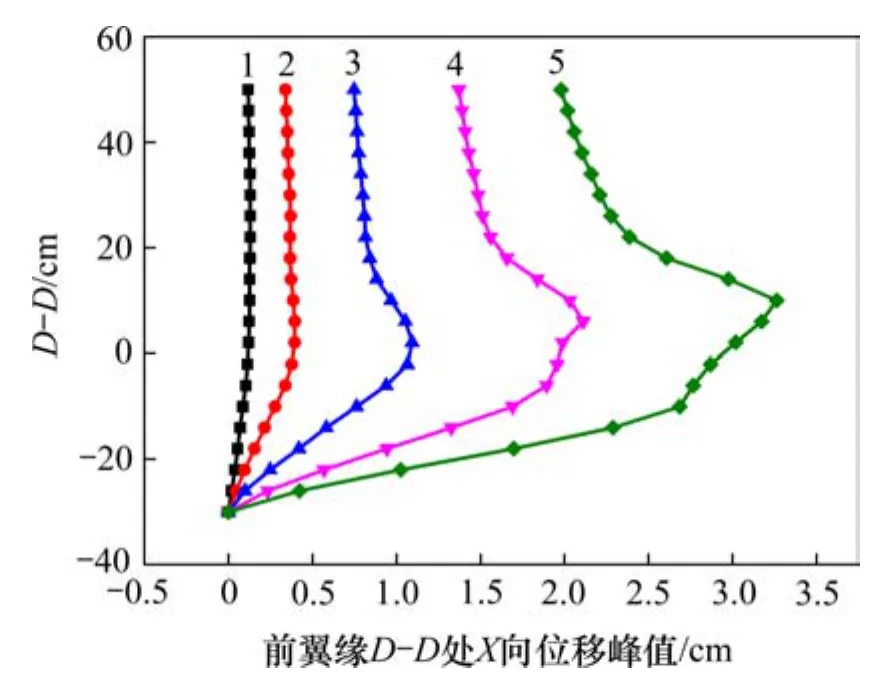

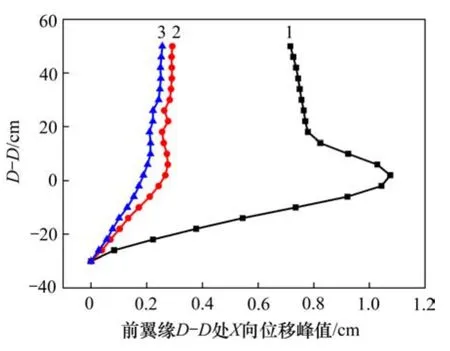

图15所示为位置示意图,图16所示为相同比例距离下钢柱前翼缘D-D处(见图15)X向位移峰值图。由图16可知:在比例距离保持不变的前提下,随着炸药量W和距离R增加,钢柱前翼缘处的位移峰值呈现逐渐增加的趋势。说明虽然距离在增加,但钢柱的屈曲破坏情况逐渐加重。

随着炸药量的增加,破片的数量也在增加,为更加清楚地说明在相同比例距离下,钢柱的破坏作用加重是破片的因素还是炸药量的因素,本文对只有冲击波作用下钢柱的抗爆性能进行数值模拟。

图15 位置示意图Fig.15 Schematic diagram of location

图17所示为不带破片情况下钢柱前翼缘D-D处X向位移峰值图。由图17可知:在比例距离保持不变的前提下,随着炸药量和距离的增加,钢柱前翼缘处的位移峰值依然呈现逐渐增大的趋势。从 Model-Z1′到Model-Z5′,钢柱前翼缘D-D处X向位移峰值最大值依次为0.14,0.38,0.77,1.19和2.00 cm。与带破片情况下相比,其位移峰值最大值依次为 0.377,0.713,1.28,1.70和2.31 cm。单纯冲击波作用下钢柱前翼缘D-D处X向位移峰值的占比依次为37.0%,53.3%,70.0%,70.0%和 86.0%。可见:随着炸药量的增加,破片数量虽然有所增加,但冲击波作用占的比重却越来越大。

图16 相同比例距离下钢柱前翼缘D-D处X向位移峰值图Fig.16X-axis displacement peak at frontD-Dof steel column under the same proportion of distance

图17 不带破片情况下钢柱前翼缘D-D处X向位移峰值图Fig.17X-axis displacement peak at frontD-Dof steel column without fragment

通过以上分析可知:近距爆炸冲击波和预制破片联合载荷作用下,在保证比例距离相同的前提下,虽然随着炸药到钢柱的距离不断增加,但炸药量也在增加,钢柱的破坏作用明显加重,说明炸药量对钢柱的抗爆性能影响较大。在钢柱抗爆设计时应将炸药量作为主要考虑因素。

4.2 相同炸药量

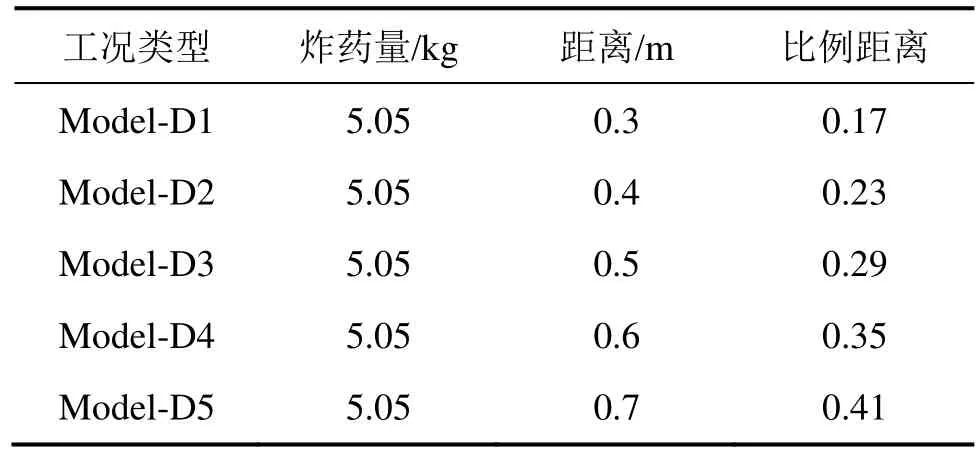

为探究比例距离公式中距离因素R对H型钢柱抗爆性能的影响。保持炸药量W=5.05 kg不变,通过改变炸药爆心到钢柱的距离来研究距离因素R的影响规律,分别模拟 Model-D1,Model-D2,Model-D3,Model-D4和Model-D5这5种模拟工况,具体参数数值见表6。

表6 相同炸药量下工况类型Table 6 Condition of the same amount of explosives

图18所示为不同距离作用下钢柱质量损失柱状图。从图18可以看出:从Model-D1到Model-D3,钢柱质量损失明显降低,从Model-D3到Model-D5,钢柱质量损失差异化较小。说明随着距离增加,破坏程度呈逐渐降低的趋势,但当距离较大时,破坏作用呈现趋同的效果。

图18 不同距离作用下钢柱质量损失图Fig.18 Steel column mass loss map under different distances

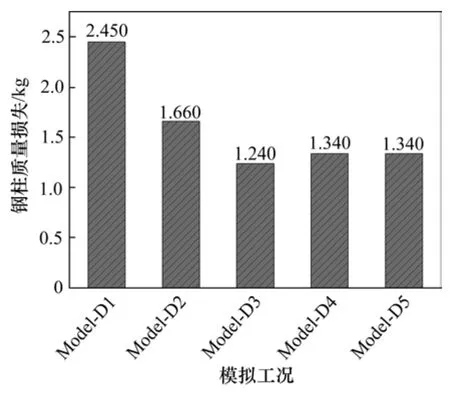

图19所示为不同距离作用下钢柱前翼缘D-D处X向位移峰值图。由图19可知:随着距离因素R的增加,钢柱前翼缘D-D处X向位移峰值呈现出逐渐减小的趋势;Model-D1和Model-D2中位移曲线变形较大,位移峰值明显较大,说明钢柱发生了较大的屈曲变形,从Model-D3到Model-D5,曲线较为平滑,且其位移峰值差异化较小,说明钢柱屈曲变形不大,破坏效果基本一致。

图19 不同距离作用下钢柱前翼缘D-D处X向位移峰值图Fig.19X-axis displacement peak at frontD-Dof steel column under different distances

通过以上分析可知:近距爆炸冲击波和预制破片联合载荷作用下,在保证炸药量相同的前提下,随着炸药爆心到钢柱距离的增加,钢柱的破坏作用呈现逐渐降低的趋势;当距离较远时,破片对钢柱的破坏作用差异性不是很大,冲击波对钢柱的整体破坏作用也基本相同。所以,随着距离因素R的增大,对钢柱的破坏作用呈现趋同的效果。

4.3 相同距离

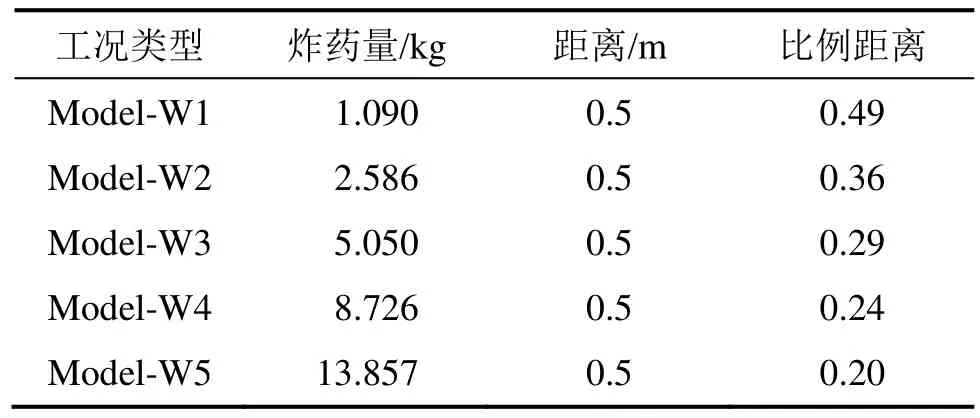

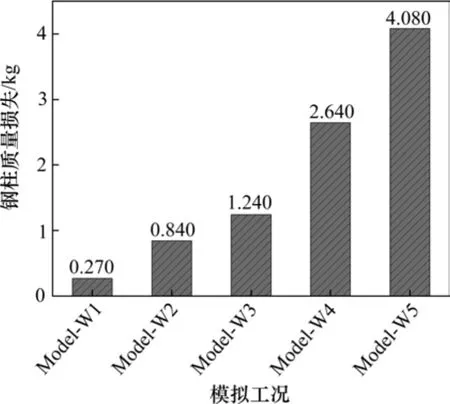

为探究比例距离公式中炸药量W对H型钢柱抗爆性能的影响。保持炸药爆心到钢柱的距离R=0.5 m不变,通过改变炸药量来研究炸药量因素W的影响规律,分别模拟 Model-W1,Model-W2,Model-W3,Model-W4和Model-W5这5种模拟工况,具体参数数值见表7。

图20所示为不同炸药量作用下钢柱质量损失图。从图20可以看出:从Model-W1到Model-W5,钢柱质量损失明显增加,且其增长形式近似于抛物线形式增加;Model-W5炸药质量为 Model-W1炸药质量的12.7倍,但Model-W5中钢柱损失质量为Model-W1中钢柱损失质量的15.1倍。说明随着炸药量增加,钢柱的破坏作用有加重趋势。

表7 相同距离下工况类型Table 7 Condition of the same distance

图20 不同炸药量作用下钢柱质量损失图Fig.20 Steel column mass loss map under different amounts of explosives

图21所示为不同炸药量作用下钢柱前翼缘D-D处X向位移峰值图。由图21可知:随着炸药量W的增加,钢柱前翼缘D-D处X向位移峰值呈现出逐渐增大的趋势;Model-W1和Model-W2中位移曲线变形不大,曲线较为平滑,说明钢柱屈曲变形不大;从Model-W3到Model-W5,位移曲线变形逐渐增大,说明钢柱屈曲变形的程度越来越大;其位移增幅呈现逐渐加大的趋势,说明破坏效果有增强趋势。

图21 不同炸药量作用下钢柱前翼缘D-D处X向位移峰值图Fig.21X-axis displacement peak at frontD-Dof steel column under different amounts of explosives

由此可知:在保证距离因素R相同的前提下,随着炸药量的增加,钢柱的破坏程度呈现逐渐加重的趋势;并且随着炸药量的增加,其破坏作用并不是简单的线性增长,其破坏效果具有加速增强效应。

5 防护加固

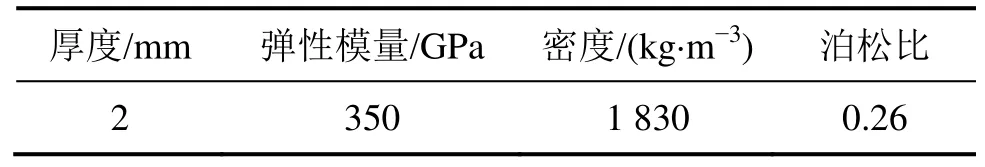

近年来,纤维增强复合材料(carbon fiber reinforced ploymer,简称CFRP)由于具有高强度、高弹模、厚度薄、质量轻等众多优点,在土木工程防护加固领域得到了广泛应用。本文选用日本三菱化学株式会社生产的一种高弹模碳纤维板。对H型钢柱进行防护加固,该碳纤维板的材料参数见表8。

表8 碳纤维板材料参数Table 8 Carbon fiber board material parameters

图22所示为H型钢柱外粘CFRP材料的有限元加固模型。假设碳纤维板和H型钢柱之间黏结完好,不存在滑移现象。由于碳纤维板按弹性理论计算时其理论计算值和试验值总体吻合较好,相对误差在13%左右[18]。因此,CFRP材料本构模型选用线弹性本构模型。

图22 CFRP材料加固H型钢柱有限元模型Fig.22 Finite element model of H-beam strengthened

为探究CFRP材料对H型钢柱加固效果的影响,本文分别对未黏结CFRP材料、黏结1层CFRP材料和黏结2层CFRP材料的H型钢柱进行数值模拟分析。

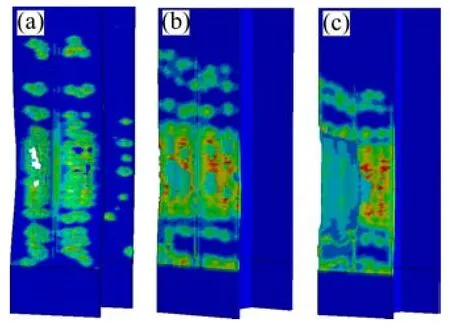

图23所示为CFRP材料加固H型钢柱破坏形态图。从图23可以看出:未黏结CFRP板的H型钢柱前翼缘破坏相对较为严重,前翼缘上出现了明显的撞击凹坑和破片穿孔现象,后翼缘上也出现了明显的撞击凹坑。而黏结CFRP材料的H型钢柱前翼缘破坏相对较轻,只是在前翼缘上有部分的脱落,没有破片穿孔产生。对比图23(b)和图23(c)可以看出:黏结2层的H型钢柱前翼缘破损情况更小。

图23 CFRP材料加固H型钢柱破坏形态图Fig.23 CFRP material reinforced H-beam column failure morphology

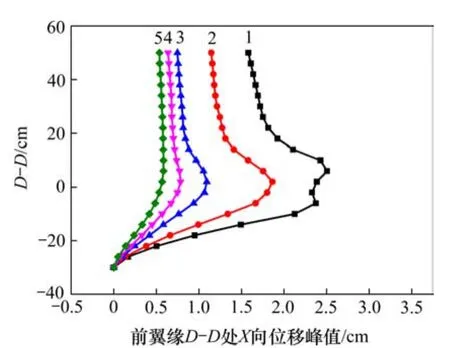

图24 不同层数CFRP材料防护下钢柱前翼缘D-D处X向位移峰值图Fig.24X-axis displacement peak at frontD-Dof steel column under different layers of CFRP material protection

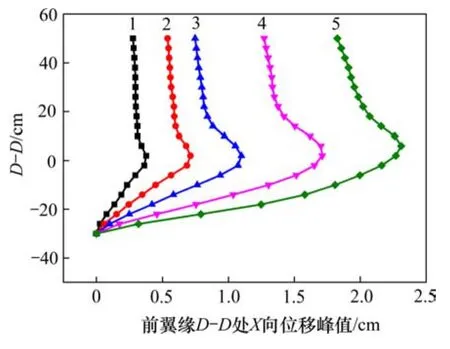

图24所示为不同层数CFRP材料防护下钢柱前翼缘D-D处X向位移峰值图。从图24可以看出:未黏结CFRP材料的H型钢柱位移响应很大,其最大位移峰值达到10.7 mm,黏结1层CFRP材料和黏结2层CFRP材料的H型钢柱最大位移峰值分别为2.7 mm和2.1 mm,可以看出位移响应幅度降低很大。从图24还可以看出:未黏结CFRP材料的H型钢柱位移曲线较为曲折,说明H型钢柱发生了较大的屈曲变形;而黏结CFRP材料的H型钢柱位移曲线较为平滑,说明H型钢柱的屈曲变形不大。综上可知:外粘CFRP材料加固H型钢柱效果很好,但加固1层和加固2层防护效果差异化并不是很大。从经济角度考虑,黏结 1层CFRP板就能起到良好的防护效果。

6 结论

1) 考虑截面尺寸对钢柱抗爆性能的影响时,在相同用钢量前提下,为提高钢柱的抗爆能力,应尽量选择翼缘宽度小于等于腹板高度的截面类型。虽然腹板厚度较大时,前翼缘破坏情况较为严重,但从结构整体安全性考虑,较厚的腹板厚度时钢柱不容易发生倒塌破坏,更有利于钢柱抗爆。

2) 在钢柱抗爆设计并考虑爆炸冲击波和预制破片对钢柱的破坏作用时,在相同的用钢量下,选取较小的高厚比和宽厚比,有利于提升钢柱的抗爆能力。

3) 在保证比例距离相同的前提下,对于炸药量和爆心到钢柱的距离这2个因素而言,炸药量对钢柱的抗爆性能影响较大,在钢柱抗爆设计时,应将炸药量作为主要考虑因素。

4) 在保证炸药量相同的前提下,随着炸药爆心到钢柱距离的增加,钢柱的破坏程度呈现逐渐降低的趋势。且随着距离因素R增加,对钢柱的破坏作用呈现趋同的效果。

5) 在保证距离因素R相同的前提下,随着炸药量增加,钢柱的破坏程度呈现逐渐加重的趋势。且随着炸药量的增加,其破坏作用并不是简单地线性增长,破坏效果具有加速破坏效应。

6) 外粘CFRP材料对H型钢柱防护效果很好,从经济性考虑,黏结1层CFRP板时就能起到很好的防护效果。