开沟深度定压电液仿形控制系统设计与试验

梁 方,雷淇奥,郑思远,王 鹏,郭 洲,刘 伟

(1. 华中农业大学工学院,武汉 430070;2. 农业农村部长江中下游农业装备重点实验室,武汉430070)

0 引 言

播深一致性是衡量播种机性能的重要指标之一,播深过浅或者过深不仅会影响种子的发芽率,还会造成株高不一致,进而影响后续植保、收获等机械化作业质量[1-4]。播种深度主要由开沟器决定,播深一致性取决于开沟器仿形系统是否能够实现开沟深度不随地表起伏而变化[5-6]。

目前主要的仿形机构有机械仿形与电液(气动)仿形。机械仿形通常利用弹簧形变,采用单点单杆铰链式仿形机构、平行四杆仿形机构、多杆双自由度仿形机构实现仿形功能,其中平行四杆仿形机构能够保证仿形过程中开沟器始终垂直于地表,应用最广[7-8]。但基于弹簧形变的平行四杆仿形机构并不能保证开沟深度完全一致,这是因为,理想土壤条件下(土壤物理参数一致),一定开沟深度对应的开沟竖直压力是恒定的,而仿形过程中,随着地表的起伏,弹簧会产生压缩与伸长,弹簧对开沟器的竖直压力亦会改变,导致开沟深度变化[9]。

为解决上述问题,出现了基于机-电-液一体化技术的电液仿形系统。国外学者从20 世纪70 年代开始电液主动式仿形技术研究[10]。Jensen 等[11]发明了一种采用压力传感器,通过单片机控制开沟器入土压力,实现开沟器入土压力恒定的播种机;Weatherly 等[12-13]研究了一种基于土壤含水量的种沟深度控制模型和系统;Pasi 等[14]基于ISO 11783 通讯协议,采用角度传感器和远程超声测距传感器检测地表高度,控制电液比例减压阀,输出相应的压力,从而控制开沟深度恒定,其播深控制精度在±10 mm,与传统仿形相比,同一点的播深平均误差降低1.7 mm; Kiani 等[15]开发了一种非接触式播深控制装置,利用超声波传感器测量出开沟深度,将深度信号传递给控制器后,调节液压缸位移,实现播种深度一致。Burk等[16]设计了一种基于电机调整深度的播种机,用电机带动丝杠实现播种深度和镇压压力的调节。Nielsen 等[17-19]开发了一种犁刀开沟器深度控制系统,控制系统播深稳定性显著高于传统播种机,播深变异范围降低了2 mm。在21 世纪初期,国内研究人员逐渐加强对主动式仿形开沟器的研究。李洪文等[20-22]发明免播机开沟深度调节装置与自动控制系统,当开沟深度相对期望开沟深度过深或过浅(沟深低于 50 mm)时,其稳态响应时 间分别为0.48 与0.6 s,播深误差均小于10 mm;Wen等[23]研发了一种基于PLC 的开沟仿形装置,通过超声波测距传感器,将测得的距离信号与设定值进行比较,并通过控制比例阀来控制活塞的伸缩,从而调节开沟深度,响应时间在0.48~0.6 s,稳定误差在1 mm 左右;赵金辉等[24]利用位移传感器检测开沟器位置信号,控制液压缸伸缩,实现开沟深度控制,系统的响应时间为0.12 s,开沟深度稳定性系数在90%以上;黄东岩等[25]设计了一种利用压电薄膜传感器的开沟深度控制系统,能够根据胎面的面积变化,计算作用在开沟器上的开沟反力,并以此控制空气弹簧产生的压力,使其输出恒定的开沟压力,保证播深一致;韩豹等[26]设计了一种基于超声波测距的入土深度控制方法,调节液压控制系统,实现锄草装置入土深度恒定控制,稳态响应时间为0.48 s,仿形精度±8 mm;贾洪雷等[27]设计了一种基于弯曲强度传感的开沟深度控制系统,能够通过传感器采集数据并通过无线通讯手段将数据收集起来,对开沟器压力进行调整,达到播深一致的效果,响应时间约为0.43 s,播深合格率在90%以上;付卫强等[28]利用安装在开沟器上的销轴传感器检测开沟压力,并通过控制比例阀油压来控制开沟器位置,播深合格率提高25%;刘平义等[29]设计了一种借助倾角传感器实时测量车身倾斜角度并进行精确调整,实现底盘动态调平,为实现深度稳定性控制提供了借鉴。

综上所述,电液主动仿形方法在保证播深一致性方面显著优于机械被动仿形,多基于压力、倾角、深度、位移、声波、视觉等传感器检测信号,采用单片机、PLC等控制元件,控制液压(气动)缸、电机等执行元件,调节开沟器位移、压力,实现开沟深度恒定控制。传感器、控制元件、执行元件、控制对象不同,系统响应时间与误差亦不相同。本文旨在设计一种开沟深度定压电液仿形控制系统,采用PLC 控制液压系统压力输出,实现开沟器入土压力恒定控制,保证开沟深度一致,减少和降低基于压力传感器的电液仿形控制系统响应时间与稳态误差,为电液仿形控制系统机械结构设计、液压回路与液压元件设计选型和控制系统建模仿真与调试提供理论支撑。

1 系统组成与工作原理及液压元件选型

1.1 系统组成与工作原理

开沟深度定压仿形系组成与原理图如图1 所示,主要包括机械系统、液压系统、控制系统。机械系统由开沟器、平行四杆机构组成,液压系统由液压缸、电磁换向阀、电液比例减压阀、节流阀、变量泵、溢流阀、液压油箱等组成,控制系统由西门子S7-200 主机(包括CPU224XP、数字量/模拟量输入输出模块EM235 等)、压力传感器、变送器、电流放大器、DC24V 电源组成。

系统开始工作前,根据农艺要求与土壤特性,确定一定开沟深度所需的压力值,并将该理论值输入PLC中。按下启动键SB1,接通电源,电机启动,带动液压马达,系统开始工作。开沟过程中,位于双圆盘开沟器上的压力传感器实时检测开沟压力,并通过变送器转换为电流信号存储到PLC 中,控制元件将该信号与理论压力值进行比较并作差,利用差值信号控制输出电流大小,经过电流放大后,驱动电液比例减压阀YV3,实现阀口出口压力与电流信号比例控制,保证开沟器入土压力恒定。当地表平整、开沟压力恒定,电磁阀YV1、YV2、YV3 失电,3 个阀的左位接入回路,油路不通,变量泵泵出的油液经溢流阀流回油箱;当地表凸起、开沟压力增大,电磁阀YV1、YV2 、YV3 得电,右位接入回路,油路接通,由于液压缸中的压力值大于电液比例减压阀的压力设定值,先导阀打开,在保证减压阀出口压力恒定的同时,减压阀出口处的油液通过先导阀流回油箱,液压缸收缩,开沟器抬起,开沟压力降低,直至恢复到设定值,系统恢复到稳定状态。反之,当地表凹陷、开沟压力降低,电磁阀YV1、YV2、YV3 得电,右位接入回路,油路接通,由于液压缸中的压力值小于电液比例减压阀的压力设定值,油液进入液压缸,液压缸伸长,开沟器下降,入土压力增加,直至恢复到设定值,系统恢复到稳定状态。按下SB2 后变量泵停止工作,按下SB3、SB4,电磁换向阀YV1、YV2 右位接通,手动抬起开沟器,避免设备放置时开沟器触地受压,对机械与液压系统进行保护,完成后再切断电源,系统恢复到初始状态。

图1 系统组成 Fig.1 Components of system

1.2 系统液压元件选型

对于播种机械,开沟深度一般在10~80 mm ,取最大开沟深度80 mm,开沟仿形量定为±50 mm[30],为便于实现伸缩仿形,地表平整时,液压缸处于中间行程(最大位移一半)位置,则液压缸的行程应大于130 mm,MOB40×200LB 双作用活塞杆行程为200 mm,满足要求。单个开沟器入土压力一般在20~200 N,本文取最大值F=200 N[30-31],根据液压缸受力平衡有:

式中P1为电液比例减压阀出口压力,MPa;P2为油缸出油口背压,取0.5 MPa;D 为活塞直径,40 mm;d 为活塞杆直径,20 mm。计算可得P1为0.534 MPa,在0~2 MPa范围,处于电液比例减压阀压力输出范围内。节流阀起节流调速作用,降低液压缸运动速度,减少震动,并限制电液比例减压阀入口压力,可通过调节手柄,调节节流阀的过流面积,出口压力设定为2~2.4 MPa,使得电液比例减压阀入口压力既不超过入口最大压力2.4 MPa,又保证输出压力达到0~2 MPa 最大范围。溢流阀起保压限压作用,保证进入节流阀的压力小于额定压力,并保证系统安全,为保证节流阀有较好的刚度,进出口压差一般设定在0.15~0.4 MPa,而节流阀出口压力设定在2~2.4 MPa,则节流阀进口压力等于出口压力与压差之和,为2.15~2.8 MPa,即为溢流阀溢流压力设定值。液压泵的额定压力应大于2.8 MPa,VP-12-FA3 变量泵的额定工作压力在4~7 MPa,满足输出压力要求。液压元件参数如表1 所示。

表1 液压元件参数表 Table 1 Parameters of hydraulic elements

实际工作中应选用具有连续液压输出的拖拉机作为动力源,且液压接头输出额定流量与压力均需大于泵的流量5.3~12 L/min 与压力4~7 MPa。以John Deere 1024拖拉机为例,其液压输出系统额定流量为24.4 L/min,额定工作压力为19 MPa,满足液压系统动力源要求。

2 系统稳定性判别与单位响应分析

2.1 系统传递函数

2.1.1 液压缸流量连续性方程与受力平衡方程

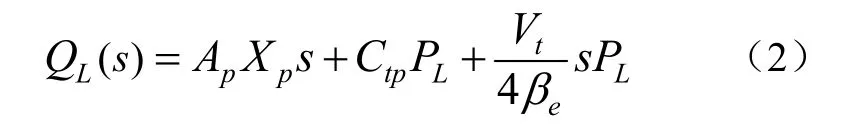

假定液压管路中压力损失和管道动态可以忽略不计,同时液压缸内部处处压力处相等,油液的温度和弹性模量是常量。基于以上假设,阀控液压缸的流量连续性方程为[32]

式中Ap为活塞的有效面积,m2;Xp为活塞的位移,m; Ctp为总泄漏系数,%;QL为负载流量,m3/s;PL为负载压力,Pa;Vt为总压缩体积,m3;βe为有效体积弹性模量,Pa;s 为复变数。

液压动力元件会受到负载(惯性力,黏性阻尼力,弹性力和外负载力)的影响,根据活塞受力平衡有:

式中mt为活塞及负载折算到活塞上的总质量,kg; Bp为活塞及负载的黏性阻尼系数,Ns/m;K 为负载弹簧刚度,N/m;FL为作用在活塞上的负载,N。

2.1.2 电液比例减压阀的流量连续方程与压力输出方程

电液比例减压阀流量方程为

电磁比例减压阀的传递函数比较复杂,应用过程中可将电磁比例减压阀的传递函数简化为一个二阶环节,其传递函数为[23]

式(4)~(5)中,P(s)为输出压力,Pa;I(s)为输入电流,A;Ki为电液比例减压阀增益,Pa/A;ωn为固有频率,rad/s;εn为阻尼系数;ωv为转折频率,rad/s; K0为刚度系数,Nm/s;Qv为流量,m3/s。

2.1.3 平行四杆仿形机构传递函数

设沿着活塞杆方向的力为FL,开沟器自身重力G,土壤对开沟器的竖直反力为FN,由于平行四杆较长,上下仿形量相对秆长较小,液压缸与地表间的安装倾角变化不大,因此可以近似认为液压缸活塞杆与水平面的倾角α 不变,以液压缸回转中心为原点建立力矩平衡方程:

式(6)~(7)中,L1为竖直反力力臂,mm;L2为活塞杆推力力臂,mm;α 为液压缸与水平方向夹角,(°);KSG为四杆机构的增益。

此外,系统中还有压力传感器、压力变送器、放大电路等环节,由于这些环节的响应速度都高于液压缸的响应速度,因此均可视为比例环节,设Ks为压力传感器增益,Kai为放大电路增益。

2.1.4 系统传递函数

传感器输出的电流信号,控制电液比例减压阀的输出压力,根据电液比例减压阀输出流量与压力同液压缸输入相等,建立经电液比例减压阀后液压缸输出压力与出入电流关系如图2 所示。

图2 液压缸输出压力与输入电流关系方框图 Fig.2 Block diagram of the relationship between the output pressure of the Hydraulic cylinder and the input current

根据图2,联立方程(1)~(4),求出液压缸输出压力与输入电流的关系函数。

将平行四杆、压力传感器,压力变送器,电子放大电路等环节代入(8),得到系统输出压力与输入电流关系如图3 所示。

根据图4,解得系统的传递函数为

根据选定的液压元件型号参数、机械结构参数[33],系统传递函数参数值如表2。

图3 控制系统输出压力与输入电流关系方框图 Fig. 3 Block diagram of the relationship between the output pressure of the control system and the input current

表2 系统传递函数参数值 Table 2 Parameters of system transfer function

2.2 系统稳定性判别

利用特征根的位置来判断系统的稳定性。根据式(14),求得系统闭环传递函数3 个极点S1、S2、S3分别为:S1=-80.6+209.98i,S2=-80.6-209.98i,S3=-0.28,i 为虚数,i2=-1。均在复平面左侧,因此可以判断系统稳定。

2.3 系统单位阶跃响应分析

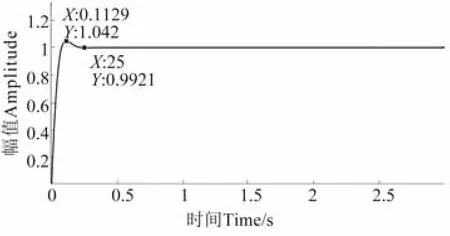

工作中,所需的开沟力值是直接写入到PLC 存储单元 中,是不随时间变化的输入量,因此采用单位阶跃信号分析系统的响应特性。根据系统闭环传递函数,按照系统稳定性的要求,加入PID 控制环节,采用试凑法确定PID 的3 个调节常数,当比例、积分、微分比例增益系数分别设定为5、200 和0.2 时,系统达到稳态,响应快,在MATLAB中建立Simulink 模型,其单位阶跃响应曲线如图4 所示。

图4 单位阶跃响应曲线 Fig.4 Response curve of unit step

由图4 可见,系统单位阶跃响应峰值时间为0.113 s,最大值幅值为1.042,稳态值为0.9921,超调量为5.02%,稳态响应时间为 0.25 s,稳态误差为0.79%。仿真结果表明,控制系统能够快速稳定的实现恒定压力输出,系统设计方案可行。

3 系统调试与试验

3.1 试验原理与装置

试验原理与装置如图5 所示。压力传感器安装在左侧仿形缸与右侧模拟缸之间,用于检测开沟压力。仿形所需的压力由PLC 中的存储值设定。地表起伏模拟系统由变量泵、溢流阀(作定压阀)、节流阀、三位四通电磁换向阀与模拟液压缸组成,节流阀与溢流阀组成进口节流调速回路控制液压缸输出压力,模拟一定开沟深度下所需的开沟压力。调节三位四通电磁换向阀,控制液压缸的伸缩量,模拟地表起伏状况。当YV4 通电,三位四通电磁换向阀左位接通,液压缸伸长,模拟地表凸起;当YV5 通电,三位四通电磁换向阀右位接通,液压缸收缩,模拟地表凹陷。

图5 试验原理与装置 Fig.5 Principle and device of experiment

3.2 压力传感器标定

将不同质量的砝码(理论值)加载到压力传感器上,读取PLC 中存储的数字量,转化为对应的力值,将该值作为测量值,得到测量值与理论值关系如图6 所示。拟合直线的拟合度为0.9958,传感器精度可靠。

图6 压力传感器标定结果 Fig.6 Calibration results of pressure sensor

3.3 电液比例减压阀输入输出关系

电液比例减压阀根据输入电流信号按一定关系输出油液压力,电流信号由PLC 内部经过D/A 转换输出,再通过电流放大器,驱动电液比例减压阀工作。因此,数字量与电液比例减压阀输出压力关系是控制输出压力大小的依据。PLC 模拟量输出模块EM235 的数字量范围为0~32 000,对应输出电流为0~20 mA,程序中,数字量存储在AQW0 单元中,改变 AQW0 中的数值,建立数字量与电液比例减压阀输出压力的关系,结果如图7 所示。

由图7 可见,电液比例减压阀的输出压力值在模拟量输入值小于6 400 时为0,也就是说0~6400 为死区,而在模拟量大于22400 时,电液比例减压阀的输出压力达到最大值2 MPa。在模拟量为9 600~22 400 区间内,该电液比例减压阀的输出压力与模拟量输入值成线性关系,MATALAB 拟合得到y=134.8x-1 058,R2为0.978 2,表明用PLC 控制电液比例减压阀控制液压回路中的压力可行,根据电液比例减压阀输入电流数字量与输出压力关系,将模拟量输入的上下限分别设定为6 400与22 400,以避免出现死区电流以及饱和电流的情况。

图7 电液比例减压阀输入电流数字量与输出压力关系图 Fig.7 Relationship between digital input current and output pressure of electro-hydraulic proportional pressure reducing valve

3.4 试验过程与结果分析

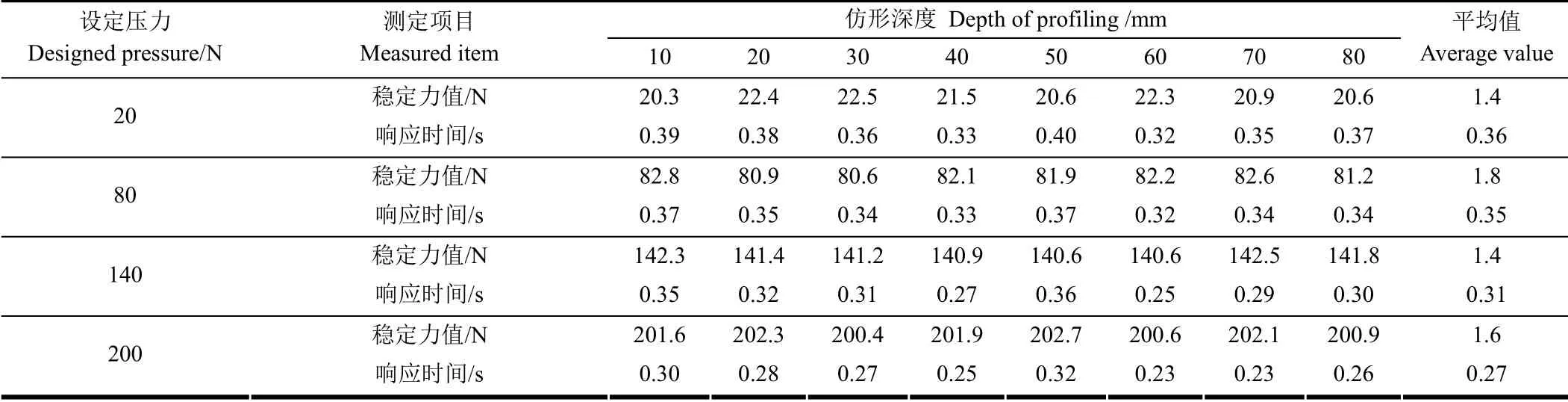

通过编写程序,设定液压缸的仿形输出压力值,根据调定范围在20~200 N,分别选取20,80,140,200 N的开沟压力,根据10~80 mm 播深,选取10、20、30、40、50、60、70 和80 mm 仿形深度分别进行试验。启动仿形系统,此时仿形缸处于最长伸长状态,模拟缸处于最短收缩状态;启动地表起伏模拟系统,缓慢增大溢流阀压力设定值,直至达到2 MPa;调节节流阀,逐渐增大节流阀阀口开度,让模拟缸伸长50 cm 以上(便于后期模拟凹陷);系统稳定后,控制电磁换向阀通断电,首先使模拟缸伸长到50 mm 处;当模拟地表凸起,接通YV4,控制液压缸伸长到指定仿形深度处(如60 mm),再接通YV5,让模拟缸收缩,回到50 mm 状态,为下一组试验做准备,依此完成所有播种深度的试验;在仿形缸从非稳态过渡到稳态过程中,通过PLC 内部计时器记录系统误差从不为零(地表起伏变化引起开沟压力变化)到变为零(稳定状态)的时间间隔,即为系统的响应时间;读取压力传感器的数值并与设定值作差,即为稳态误差。最终得到仿形系统稳态误差与响应时间如表3 所示。

由表3 可见,在20~200 N 的开沟力值10~80 mm 的开沟深度范围时,平均响应时间为0.27~0.36 s,最大响应时间为0.4 s,平均稳态误差为1.4~1.8 N,最大稳态误差为2.7 N,标准偏差为0.78%~ 6.94%,能够实现恒压力输出。仿形量越大响应时间越长,开沟压力越大,响应时间越短。仿形量与开沟压力对稳态误差几乎无影响,但平均标准偏差随着开沟压力的增大而减小,说明系统在较大开沟压力下工作,响应精度更高。与仿真结果相比,试验的平均响应时间高出4%~44%(试验结果为0.27~0.36 s,仿真结果为0.25 s),最小标准偏差与稳态误差相差0.01%(试验结果为0.78%,仿真结果为0.79%),在误差可接受范围内,验证了系统模型的可靠性与准确性。

表3 系统稳态误差与响应时间 Table 3 Steady-state error and response time of system

4 结 论

1)本文设计了开沟深度定压电液仿形控制系统,确定了液压系统回路、液压元件型号与参数以及控制元件类型与参数、硬件连接和相应的软件程序,实现了播种开沟恒定压力输出;

2)分别建立系统液压缸、电液比例减压阀、平行四杆机构及压力传感器、压力变送器、信号放大器等系统组成环节的传递函数,得到系统闭环传递函数,利用MATLAB 求解传递函数的特征根,求得系统极点都在复平面的左侧,系统稳定,对系统在单位阶跃响信号下的响应行进分析,当PID 控制的比例、积分、微分增益系数分别设定为5、200 和0.2 时,系统的超调量为5.02%,响应时间为0.25 s,稳态误差为0.79%,表明控制系统能够快速稳定的实现恒定压力输出,系统设计方案可行;

3)在20~200 N 的开沟力值、10~80 mm 的开沟深度下,试验结果表明,系统平均响应时间在0.27~0.36 s,最大响应时间为0.4 s,系统平均稳态误差在1.4~1.8 N,最大稳态误差在2.7 N,标准偏差在0.78%~ 6.94%,与仿真结果相比,试验的平均响应时间高出4%~44%,最小标准偏差与稳态误差相差0.01%,在误差可接受范围内,验证了系统模型的可靠性与准确性。