基于稀土永磁的同心式电磁齿轮研究

葛研军,王 雪,万宗伟,张 俊,姜 浩

(大连交通大学,大连 116028)

0 引 言

永磁齿轮传动装置利用磁场耦合传递动力,具有非接触式传动特点,避免了传统机械齿轮传动因实体接触而产生的诸如磨损、噪声、轮齿点蚀、断裂等问题,降低了维护成本[1-2]。

与机械齿轮传动装置一样,永磁齿轮传动装置也有平行轴式、同心轴式及交错轴式3种形式。其中,同心轴式永磁齿轮能充分利用永磁体磁能积,达到与机械齿轮传动装置相媲美的机械性能,运行时无摩擦、无磨损,并具有过载保护等优点[3-4]。

同心式永磁齿轮具有3层转子和2层气隙,运行时必须有2个运动转子,因此除机械结构复杂外,还存在传动比固定,只能变速,不能调速等缺点[5]。

为解决上述问题,本文研究一种基于稀土永磁的同心式电磁齿轮结构(以下简称REPCEMG),该结构利用电机定子绕组通电时可形成旋转磁场的特性取代了同心式永磁齿轮的永磁外转子,即本文的电磁齿轮虽然仍具有2层气隙,但仅有1个转子并且取消了1层永磁体,因此除具有永磁体用量小、机械结构简单的优点外,还具有无级调速特性,使设计及制造更为容易与便捷。

1 REPCEMG运行原理

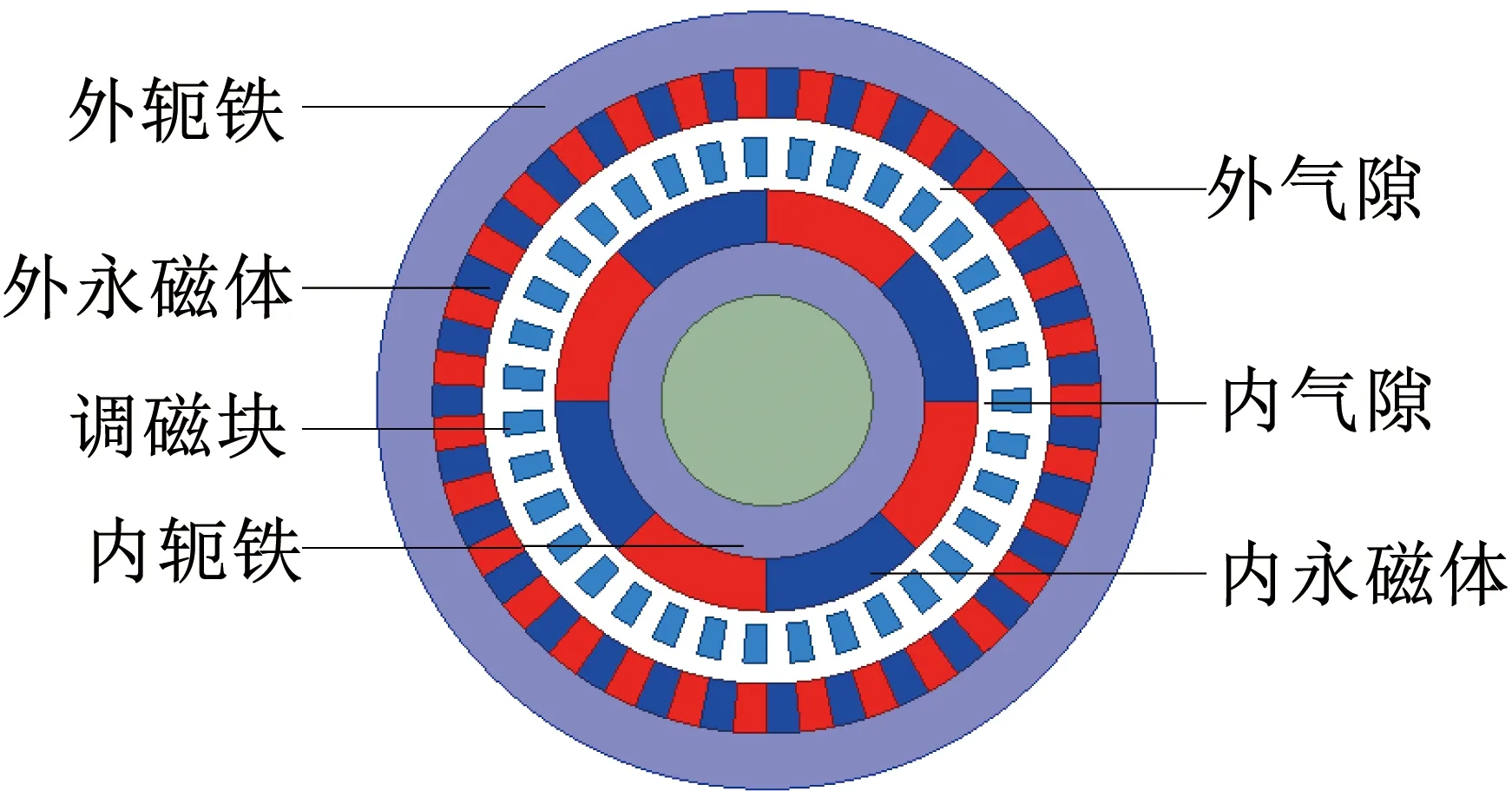

图1为同心式永磁齿轮的机械结构,它由3层同心式部件和2层工作气隙组成。其中,较少磁极对数的为高速圈永磁转子;反之,则为低速圈转子。夹在高速圈转子与低速圈转子之间的则为调磁极块,并且其极块数等于高速圈磁极对数与低速圈磁极对数之和[6-7]。

图1 同心式永磁齿轮结构

其运行机理:调磁环对高速永磁圈及低速永磁圈所产生的磁场调制后,可使两永磁圈的空间谐波数目相互匹配,内、外永磁圈按一定的传动比运行[8]。

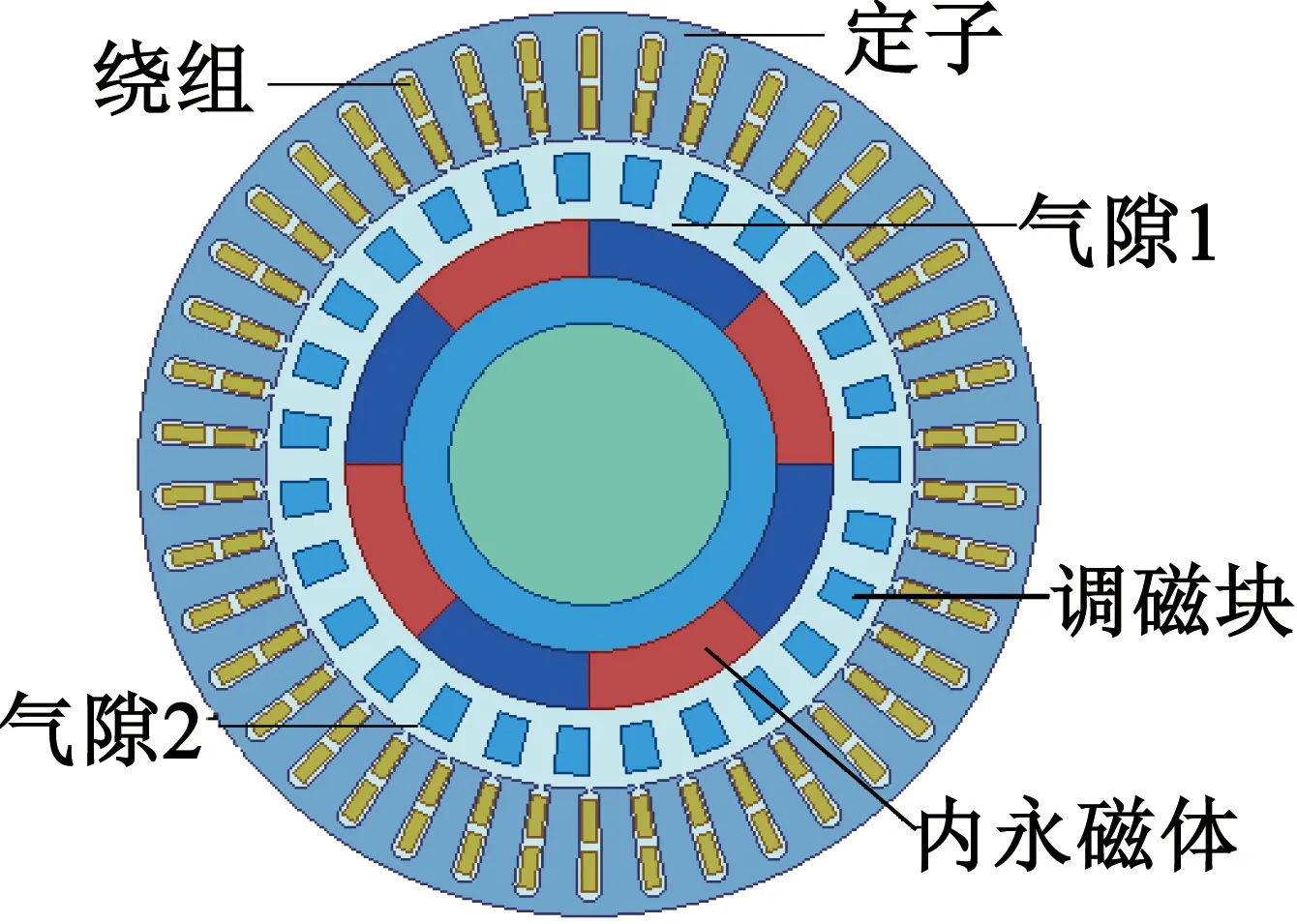

将图1的永磁转子旋转后形成的旋转磁场视为通电后的定子绕组,则可生成本文的REPCEMG,其机械结构如图2所示。

图2 REPCEMG轮机械结构

2 REPCEMG参数设定

2.1 确定传动比

设定、转子间的传动比为i,由文献[9]可知,i在3~8之间且i中含有小数时,转矩波幅将显著减小;当i中的小数部分为1/2或2/3时,转矩波幅可降低至峰值的10%左右;当小数部分为1/4或3/4时,转矩波幅将小于5%,因此可选取i为7.75。

若取REPCEMG的输入功率为5.5 kW,输入转速为750 r/min,则其输出转速为96 r/min。

2.2 确定内转子的磁极对数

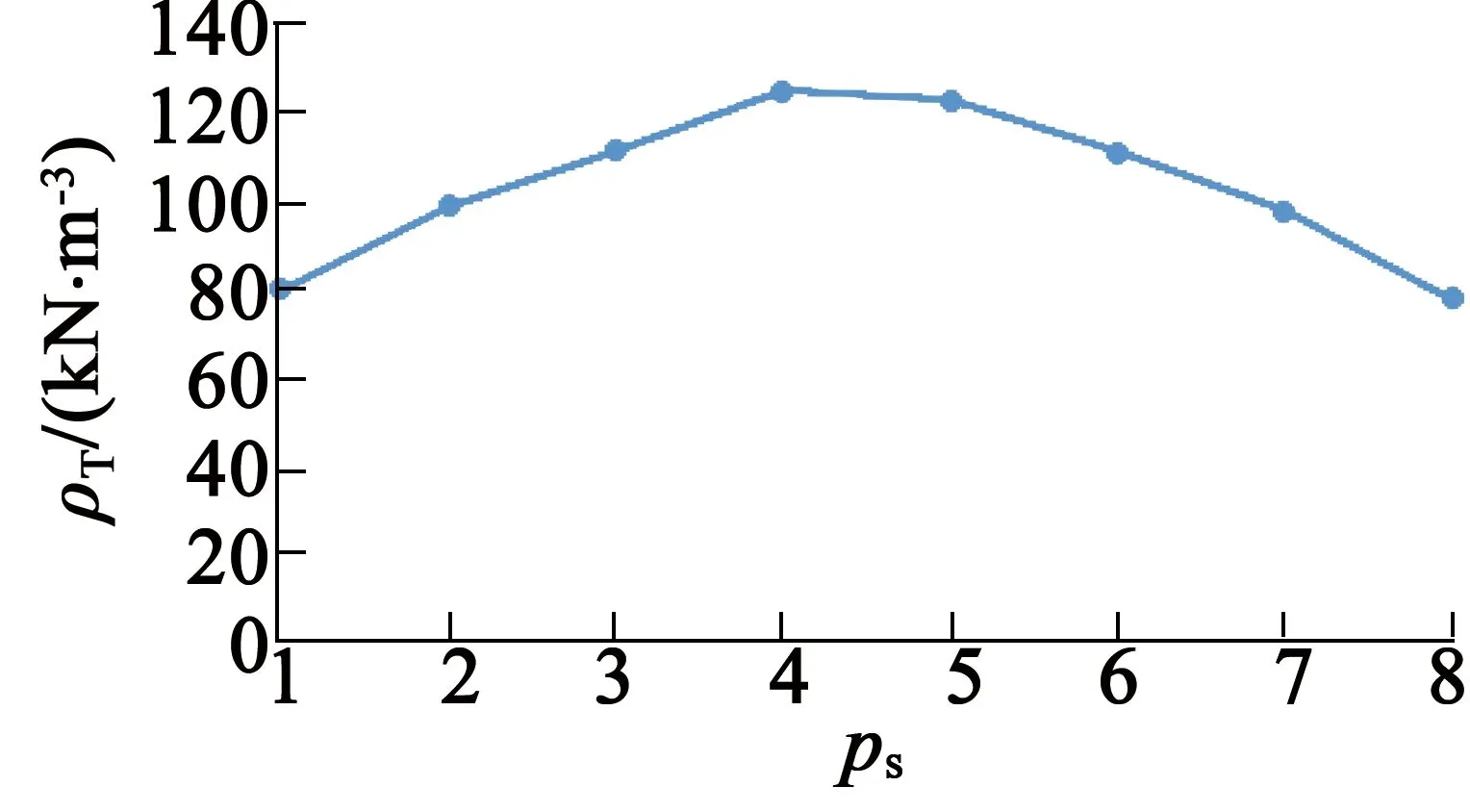

图3为采用控制变量法确定的REPCEMG转矩密度与内转子磁极对数的关系。

图3 REPCEMG转矩密度和内转子磁极对数

由图3可知,转矩密度随内转子磁极对数的增加而增大,当磁极对数达到4对时,转矩密度最大,而后随磁极对数的增加,转矩密度呈下降趋势。

造成上述现象的原因是:当磁极对数较少时,永磁体极距面积增大,轭铁磁通增加,导致磁路磁通饱和,永磁体利用率降低,致使其负载能力降低,造成转矩密度降低;此时增加磁极对数,可达到减小磁路饱和的目的,永磁体的利用率及其负载能力提高,转矩密度增大;但磁极对数大于4后,由于漏磁加大,转矩密度逐渐降低。

本文选取内转子的极对数为4。

2.3 齿槽转矩计算

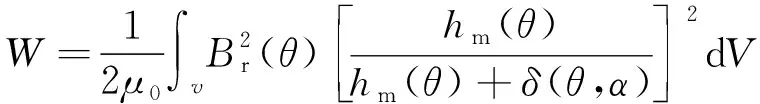

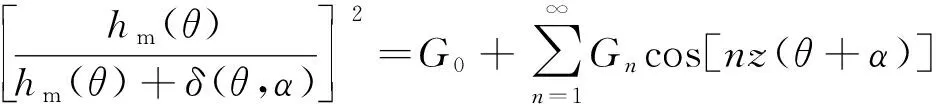

设齿槽转矩为Tcog,α为指定齿中心线和指定永磁磁极中心线夹角,则由文献[9-10]可知:

(1)

式(1)及式(2)中:Tcog为W对α的负导数;Br(θ)为永磁体剩磁;δ(θ,α)为有效气隙长度;hm(θ)为永磁体充磁长度。

(3)

将式(2)、式(3)及式(4)代入式(1)中,并对式(1)积分,则有:

(5)

Tcog的大小取决于N,N越大,则Tcog越小,但z的增加将导致REPCEMG的体积增大,为此,可初选z的取值范围为30~50。

2.4 外形尺寸初选

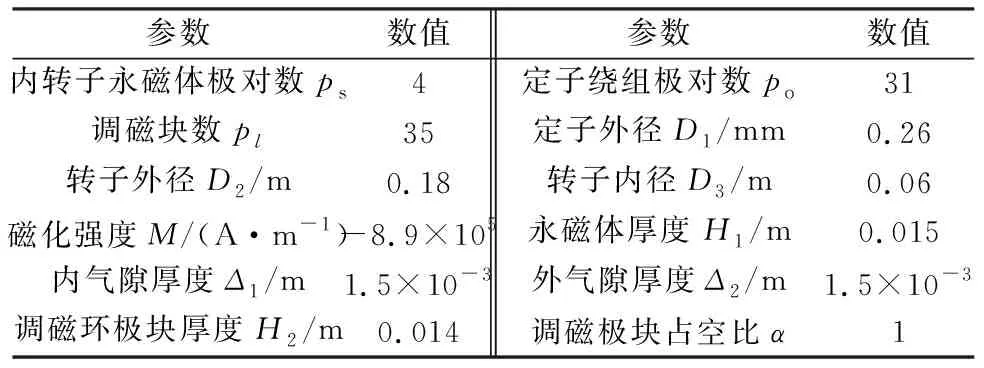

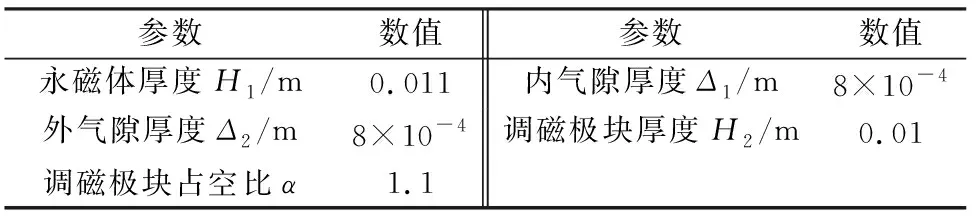

由上述计算可得如表1所示的REPCEMG初选参数值。表1中调磁环占空比α为调磁环中导磁材料与非导磁材料的弧度比值。

表1 初选参数值

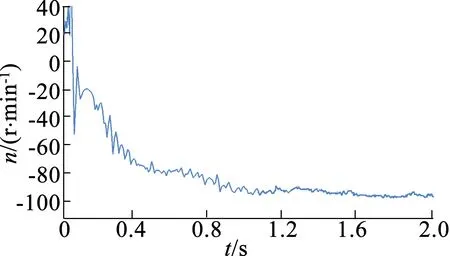

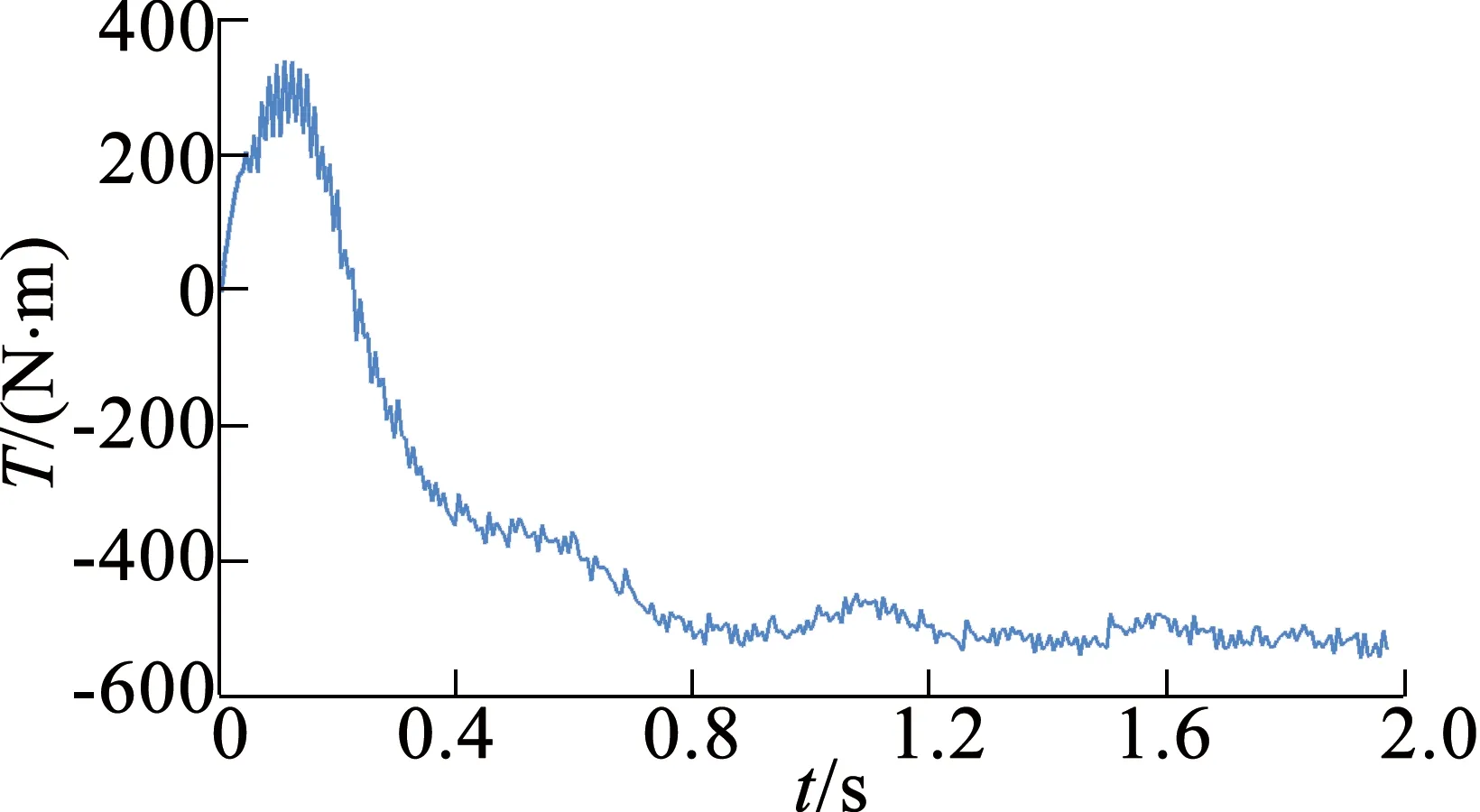

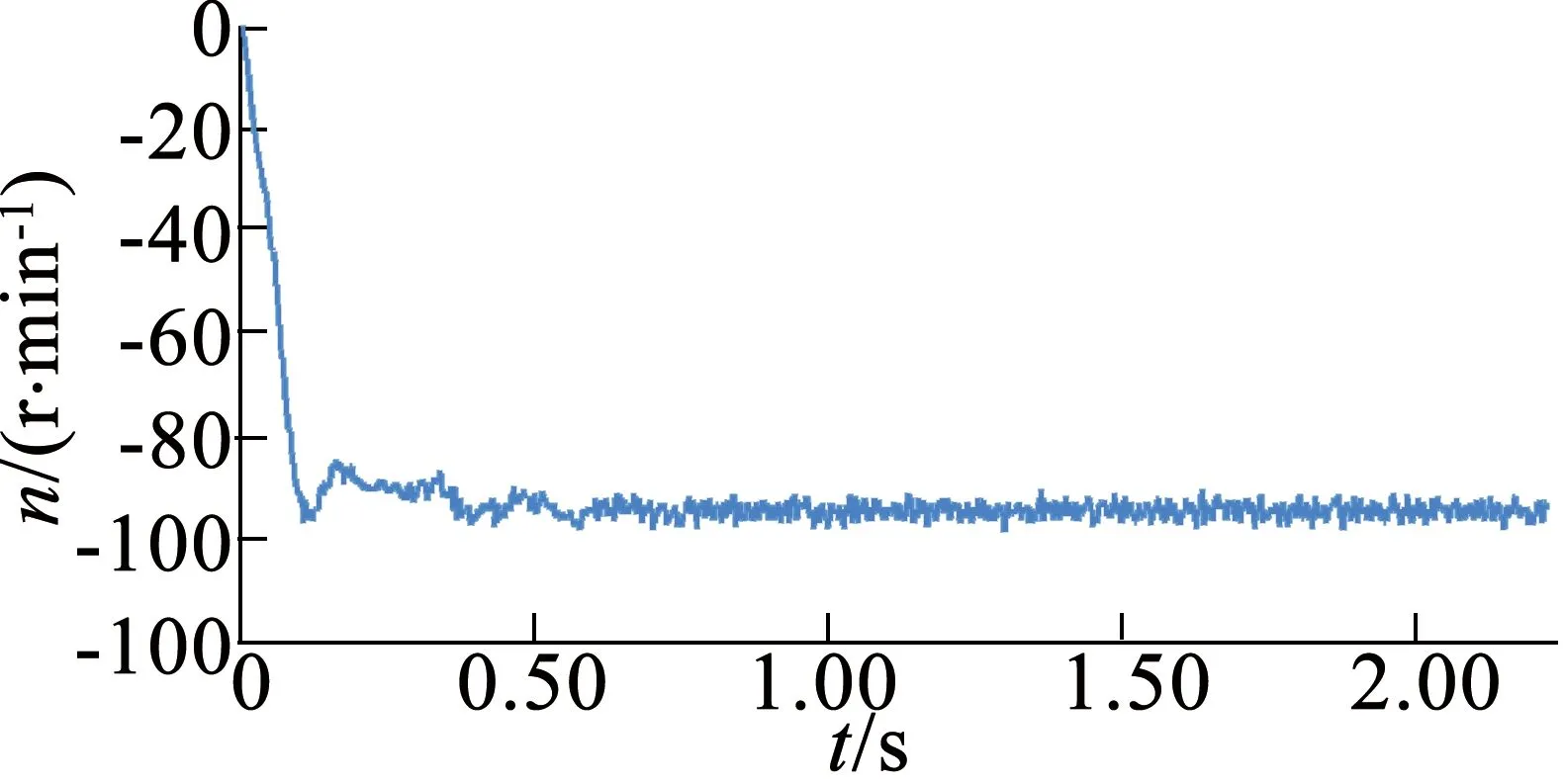

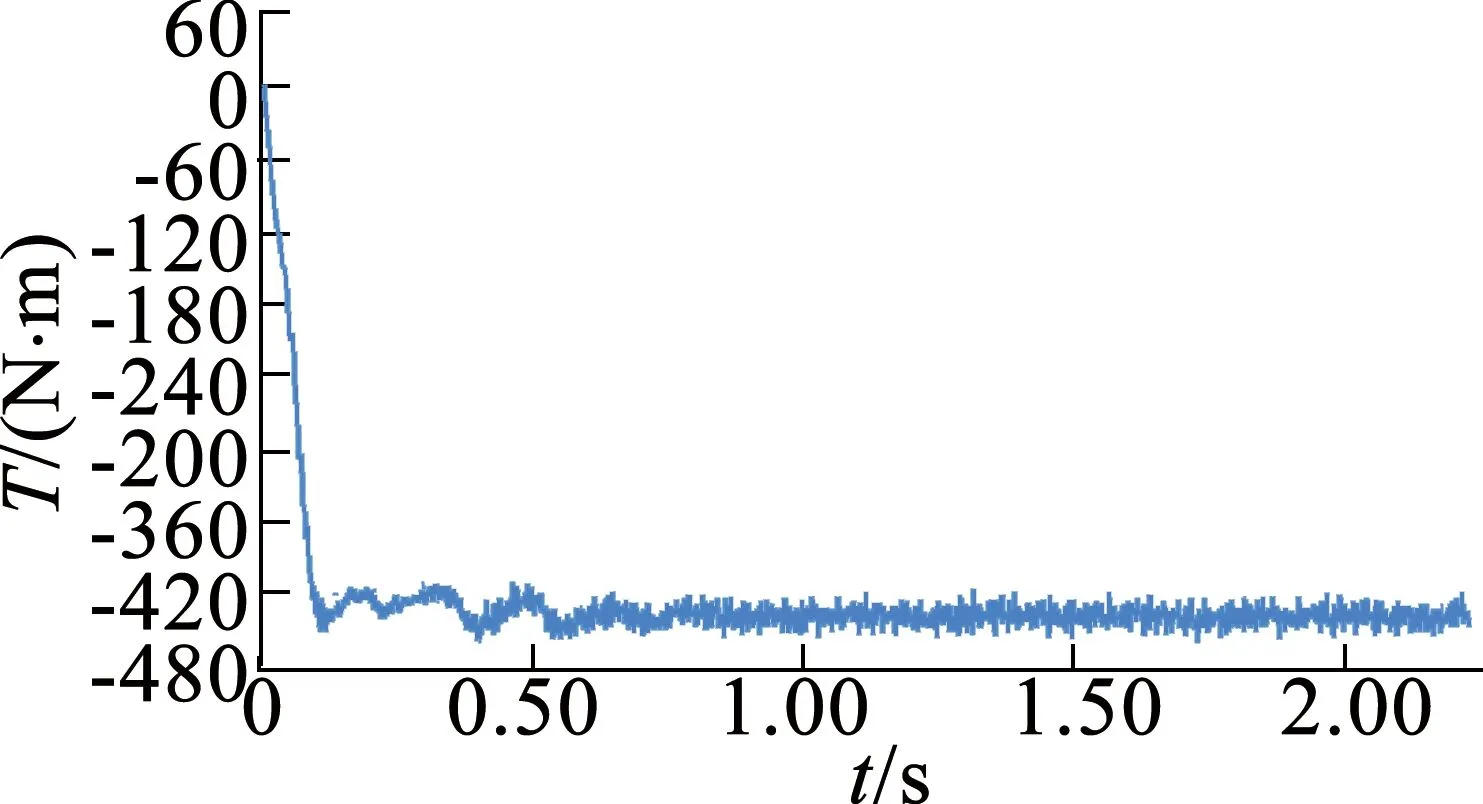

对表1的REPCEMG进行图2的建模并进行转速及转矩仿真,可得图4和图5所示的仿真结果。

图4 REPCEMG输出转速

图5 REPCEMG输出转矩

由图4可知,REPCEMG起动时,转速急剧增加,当转速达到额定转速时,开始在额定转速附近波动,并逐渐稳定在额定转速附近。这是因为起动时,定子与转子之间的转差最大,此时转子受到的电磁力也最大,并使其开始加速旋转;当转子转速接近额定转速时,由于转差的不断减少,转子所受的电磁力也不断减小,使转子开始在额定转速附近波动,最后稳定。

由图5可知,REPCEMG起动后,转矩急剧增加,当达到额定转矩附近时开始波动并逐渐趋于稳定。这是因为,起动时转子的转速始终小于定子磁场转速,转子将获得较大的转矩冲量,使输出转矩急剧增大;此时定子磁场转速与转子转速相对较大,干扰谐波对工作谐波的影响也较明显,使输出转矩的波幅较大。当定子磁场与转子同步旋转时,转差达到最小,此时干扰也最小,转矩稳定在额定转矩附近。

由图4及图5可知,仿真结果基本符合设计要求,验证了参数设定的正确性。但转速及转矩的波动较大,因此需进一步对其优化。

3 REPCEMG参数优化

3.1 永磁体厚度与REPCEMG转矩密度关系

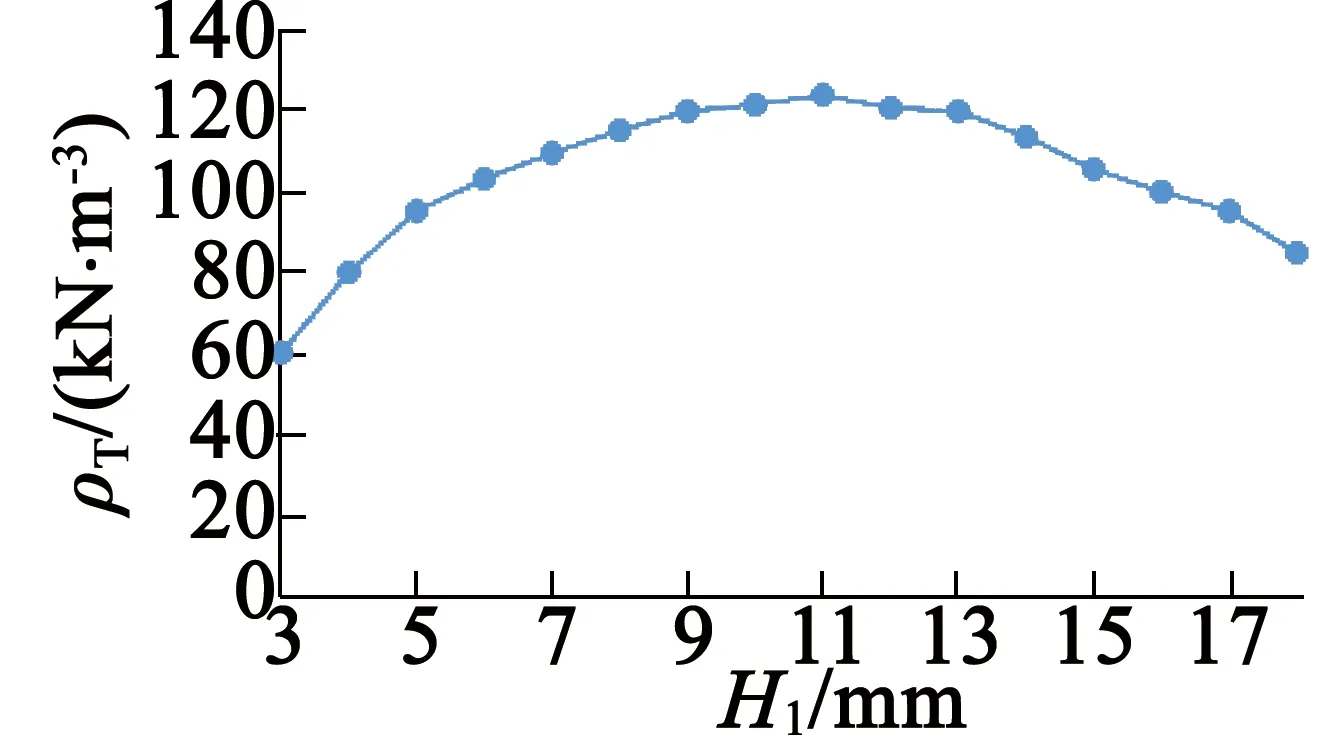

REPCEMG的磁通量全部源自永磁体,同样采用控制变量法,保持其它参数不变,仅改变永磁体厚度可得如图6所示的永磁体厚度与REPCEMG输出转矩密度的关系曲线。

图6 永磁体厚度和REPCEMG输出转矩密度关系

由图6可知,输出转矩密度起初随永磁体厚度的增加而增大,达到峰值后,又随厚度的增加而减小。这是因为随着永磁体厚度的增加,REPCEMG的静磁能增大,气隙磁场也随之增加,输出转矩呈迅速增大趋势;达到峰值点后,当永磁体厚度继续增大时,由于相邻永磁体间的漏磁及磁阻也随之增大,消耗了部分静磁能,且使REPCEMG的体积增加,并导致转矩密度下降。

本文选取转矩密度最大点,即永磁体厚度取11 mm。

3.2 气隙厚度与REPCEMG转矩密度关系

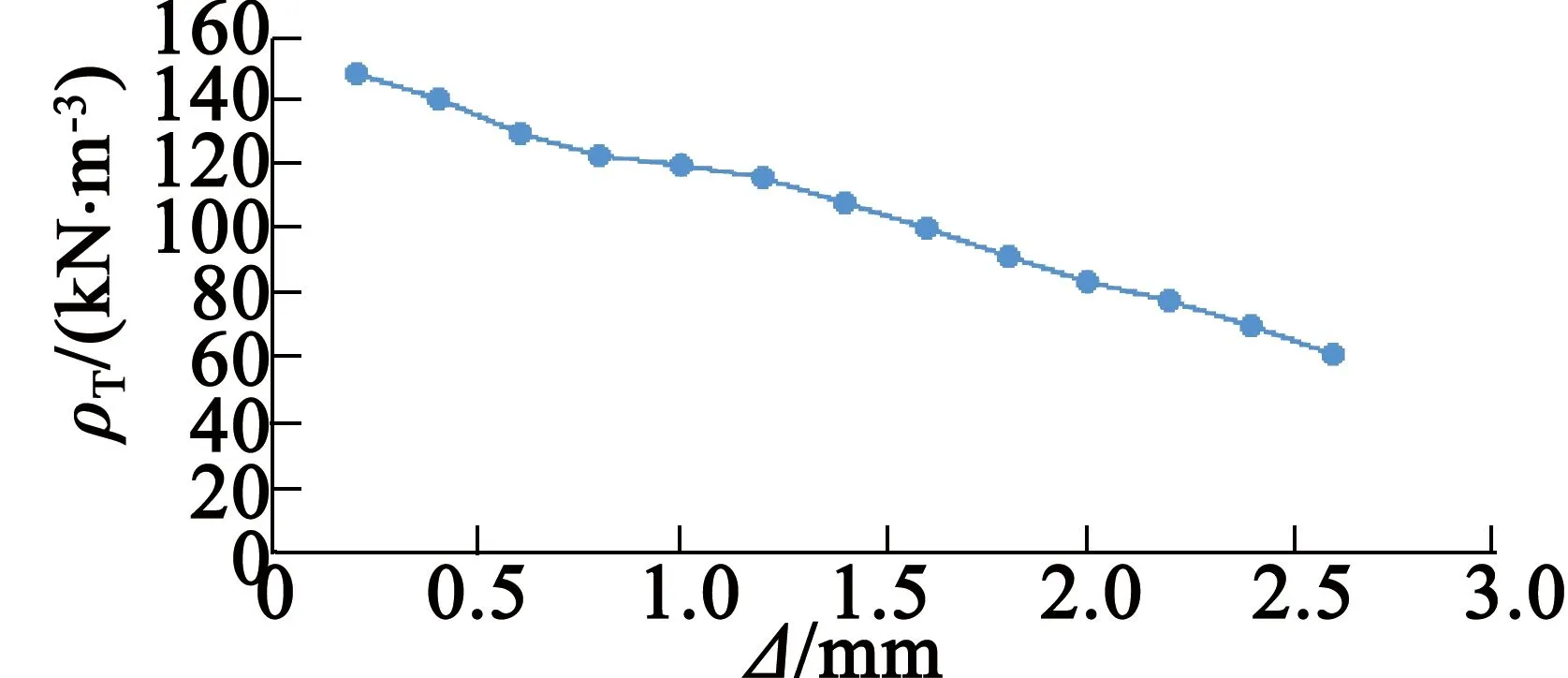

REPCEMG气隙为磁场谐波的耦合提供了媒介,气隙厚度将直接决定耦合磁场的强弱及REPCEMG的性能。图7为不同气隙厚度所对应的输出转矩密度。

图7 气隙厚度和REPCEMG输出密度转矩关系

由图7可知,随着气隙厚度的增大,输出转矩密度在不断地减小。这是因为空气的磁阻近似无穷大,气隙过大时,REPCEMG的磁能积消耗也较大,使其转矩密度降低。故气隙厚度不宜过大,但考虑到装配工艺要求,气隙厚度也不宜过小,本文选取气隙厚度为0.8 mm。

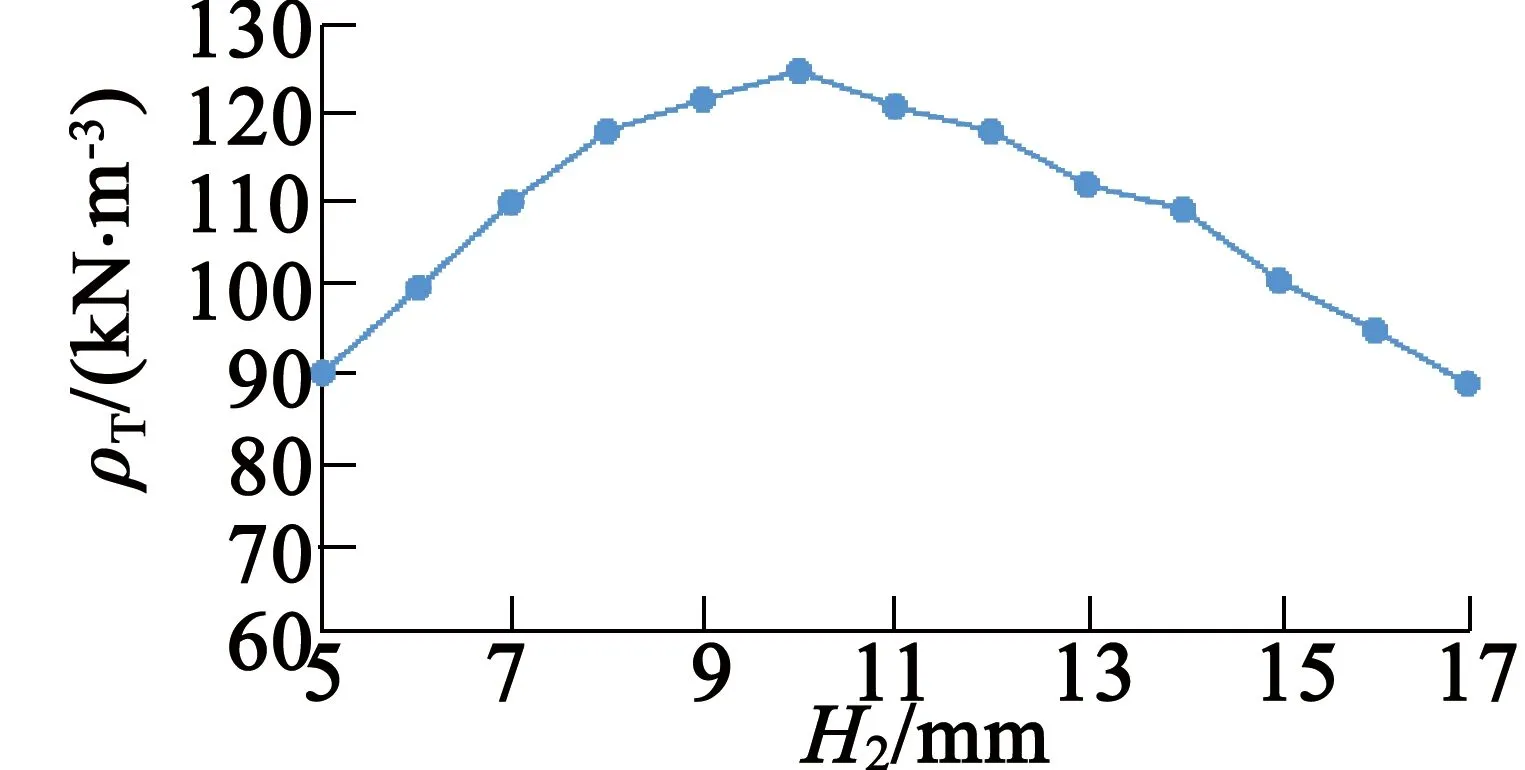

3.3 调磁极块厚度与REPCEMG转矩密度关系

调磁极块是传递功率并改变转速的核心部件,其厚度和占空比将决定调磁性能[11]。

同样采用控制变量法,即保持其它参数不变,仅改变调磁极块厚度,可得如图8所示的REPCEMG输出转矩密度与调磁极块厚度关系图。

图8 调磁极块厚度和REPCEMG输出转矩密度关系

由图8可知,转矩密度随调磁极块厚度的增加而增大,直至厚度为10 mm时,转矩密度达到最大;随后转矩密度随其厚度的增加反而降低。这是因为调磁极块厚度刚开始增加时,调制效果改善,内外气隙的耦合性能逐渐改善,传递转矩的能力也不断增强;当厚度增加到转矩密度极值点后,调制作用趋于饱和,磁极间漏磁增大,磁阻增大,使REPCEMG的体积增加,导致转矩密度下降。

本文选取转矩密度最大点,即调磁极块厚度为10 mm。

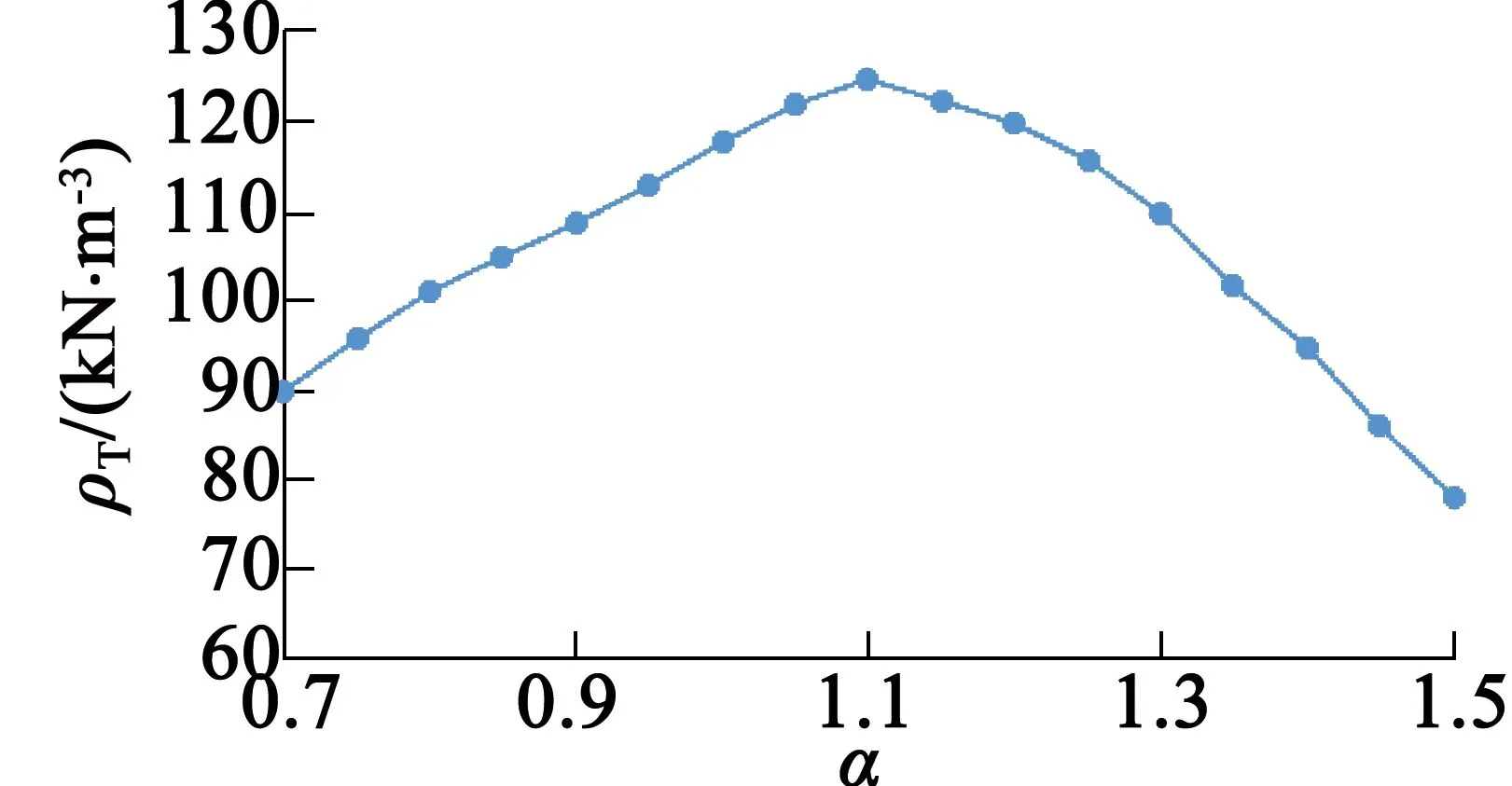

3.4 调磁极块占空比与REPCEMG转矩密度关系

改变调磁极块占空比,可得图9所示的占空比与输出转矩密度关系。

图9 调磁极块占空比和输出转矩密度关系

由图9可知,转矩密度随调磁极块占空比的增大而增加,当占空比为1.1时,转矩密度达到峰值,而后逐渐下降。这是因为当占空比增加时,导磁块增大,导磁范围增加,调制效果明显;但达到峰值点后,占空比的继续增加将导致转子与调磁极块间的齿槽转矩增加,使REPCEMG的输出转矩减小。

本文选取转矩密度最大点,即调磁极块占空比为1.10。

综上,可得如表2所示的优化后的REPCEMG参数值(未变参数不在表2列出)。

表2 优化后参数值

采用表2优化后的结构参数进行仿真计算,可得如图10及图11所示的REPCEMG输出转速与转矩动态仿真图。

图10 REPCEMG输出转速

由图10可知,优化后的输出转速稳定在96.7 r/min,转速波动很小,较优化前的输出转速波动幅度降低了约35%。

图11 REPCEMG输出转矩

由图11可知,优化后的输出转矩稳定在473N·m附近,较优化前的输出转矩提升了15.1%,优化后的输出转矩波动幅值较优化前降低了27.5%。

4 结 语

本文研究的基于稀土永磁的同心式电磁齿轮(REPCEMG)具有一层转子和二层定子结构,不仅取消了一层永磁体,使机械结构简单可靠,而且还具有无级调速特性。

传动比、功率及转速确定后,磁极对数为4时,永磁体的利用率最高,此时REPCEMG所产生的转矩密度最大。

气隙厚度越小,转矩密度越大,但装配难度也随之增大,因此应合理地选择气隙厚度。

永磁体厚度、调磁环厚度及调磁极块占空比对输出转矩密度的影响规律一致,即转矩密度均随参数值的增大而增大,达到极值点后,随参数值的增大而减小。