FeCoCr0.5NiBSix高熵合金涂层的高温冲蚀磨损性能

张冲,吴旭晖,戴品强

FeCoCr0.5NiBSi高熵合金涂层的高温冲蚀磨损性能

张冲1,吴旭晖2,戴品强3

(1.福建省特种设备检验研究院,福州 350008;2.福建省产品质量检验研究院, 福州 350002;3.福建工程学院 材料科学与工程学院,福州 350108)

研究FeCoCr0.5NiBSi高熵合金在高温冲蚀下的表面形貌、冲蚀机理和磨损性能。在45钢基体上用激光熔覆方法制备FeCoCr0.5NiBSi(=0.1~0.4)高熵合金涂层,将不同Si含量的FeCoCr0.5NiBSi高熵合金涂层分别在室温和650~900 ℃下进行冲蚀试验。利用SEM和EDS等方法分析涂层截面和表面冲蚀形貌,同时测试涂层的显微硬度和冲蚀磨损率。FeCoCr0.5NiBSi涂层由简单FCC固溶体和硼化物两相组成,Si元素易固溶在FCC固溶体中。FeCoCr0.5NiBSi涂层的冲蚀形貌在低角度冲蚀下以犁沟和切削为主,而在高角度下则出现挤压坑。随着Si添加量的增加,FeCoCr0.5NiBSi涂层的硬度先下降后升高,这与涂层在低角度下的冲蚀磨损率规律相反,而与高角度下的规律一致。FeCoCr0.5NiBSi涂层的冲蚀磨损规律正好与304不锈钢相反,其冲蚀磨损率均随着冲蚀攻角和温度的增加而明显增大,30°攻角下呈现出最小的冲蚀磨损率(8.2 mg/cm2)。FeCoCr0.5NiBSi涂层的冲蚀磨损机理类似于脆性材料,低角度下以切削和犁沟破环形式为主,高角度下则以挤压破环和脆性破碎形式为主。FeCoCr0.5NiBSi涂层在低角度下的冲蚀磨损性能明显好于304不锈钢。

高熵合金;涂层;激光熔覆;冲蚀磨损;高温

高熵合金拥有独特的成分[1],一般具有较高的力学方面性能,多数高熵合金还具有很好的耐腐蚀性能和抗高温软化性能[2-3],因此具有广泛的应用前景。考虑到激光熔覆工艺在表面材料制备中的优点[4],马明星等[5]采用激光熔覆技术在45钢上制备AlCoCrNiMo高熵合金,获得的AlCoCrNiMo高熵合金涂层质量最好且具有抗高温软化特性。Lin等[6]也采用激光熔覆制备了FeCoCrNiAlB高熵合金涂层,表明B的加入有助于提升涂层的耐磨性。大量文献报道FeCoCrNi系高熵合金具有优异的性能[7-8],因此课题组前期在该系中添加B和Si,并利用激光熔覆工艺成功制备了FeCoCrNi系高熵合金涂层,表明B和Si的加入有助于改善熔覆质量,还可以提升其力学方面的性能[9-10]。

目前,高熵合金在其性能研究方面主要集中在强度、耐腐蚀和抗氧化等方面,近来也有Ji等[11]和鲍亚运等[12]分别报道了NiCoCrFeAl3和AlFeCrNiCoCu合金在泥浆中的冲蚀性能,但仅限于液体下的冲蚀磨损性能,而在气体下的冲蚀性能却报道较少。因此,本文在之前研究的基础上,利用激光熔覆工艺来制备FeCoCr0.5NiBSi高熵合金涂层,研究其在气体下的高温冲蚀组织和性能,以及冲蚀磨损机理。

1 实验方法

本实验中,采用预置涂层法在45钢表面激光熔覆FeCoCr0.5NiBSi(= 0.1、0.2、0.4)涂层。试验所采用的原料包括:纯度高于99%、粒度约为200目的Fe粉、Co粉、Cr粉和Ni粉;B和Si分别以粒度为80目的硼铁粉(B 19%~21%,Si 4%,C 0.5%,Mn 0.5%~2.5%,其余为Fe)和40目的硅铁粉(Si 43.4%,Mn 0.52%,P 0.028%,C 0.43%,S 0.018%,其余为Fe)加入。将混合粉末机械研磨均匀后,涂覆在基材表面,预置涂层厚度约为1.5 mm。采用德国TruDisk 2002碟片式激光器进行表面激光熔覆,熔覆过程用氩气进行保护,熔覆参数为:氩气气压0.2 MPa,激光功率2 kW,光斑直径6 mm,扫描速度4 mm/s,搭接率50 %。

采用SEM(S3400-Ⅱ和Nova Nano SEM 450,装有Oford EDS系统)分析涂层表面及截面的组织、结构和成分,分析冲蚀颗粒形貌。使用DHV-1000型显微维氏硬度计,从基体开始,沿横截面方向测试熔覆层的显微硬度,间距为0.1 mm,测试载荷为200 g,保压时间为15 s。

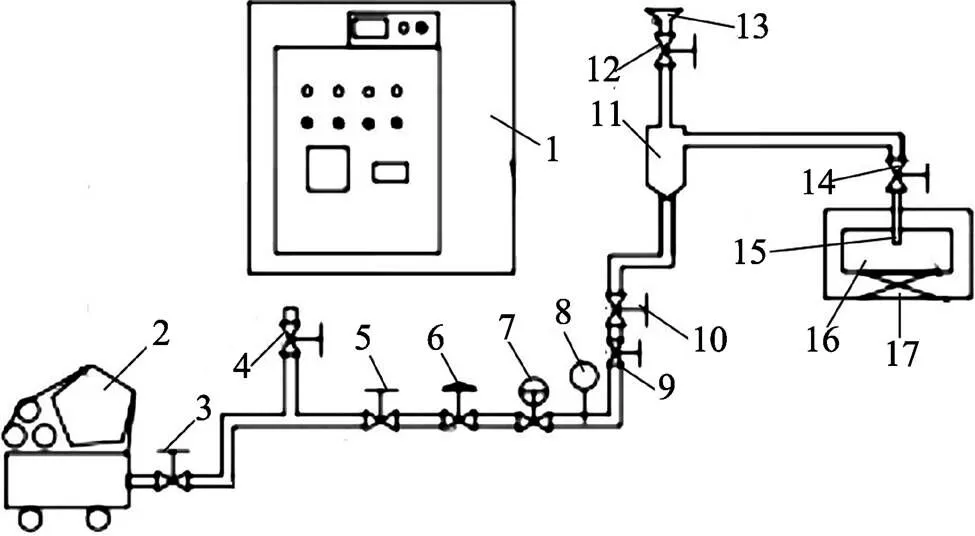

高温冲蚀试验在自行研制的高温冲蚀磨损试验机上进行,其结构如图1所示。利用线切割将带涂层的样品切割为10 mm×10 mm×10 mm方块,再将试样各个面打磨至金属光泽,并对被冲蚀的面进行机械抛光,随后用酒精超声清洗、烘干,并用精度为0.1 mg的FA1024B电子天平称量,备用。高温冲蚀的试验条件:空气气压0.4 MPa,载气流量8 m3/min,喷嘴距试样距离12 mm,冲蚀颗粒为氧化铝,冲蚀温度为室温至900 ℃,冲蚀角度30°~90°。

Note: 1) control cabinet, 2) air compressor, 3) inlet main valve, 4) bleeder valve, 5) air inlet valve, 6) pressure regulating valve, 7) flowmeter, 8) pressure gage, 9) regulating valve 1, 10) regulating valve 2, 11) air-sand mixer, 12) sand inlet valve, 13) sand inlet funnel, 14) sand outlet valve, 15) nozzle, 16) heating furnace, 17) lifting device

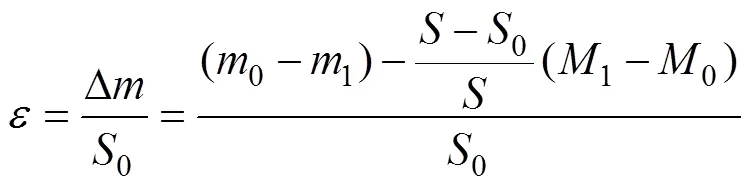

高温冲蚀时,由于只有涂层一个面受到氧化铝颗粒的冲蚀,所以用单位面积质量的损失表示涂层的冲蚀效果。考虑到测量试样表面经历冲蚀磨损减重,而基体则同时受到氧化增重,因此在计算冲蚀磨损率时应去除基体氧化增重的影响,其计算公式为[13]:

图2 Al2O3的SEM照片

Fig.2 SEM image of Al2O3

2 结果与讨论

2.1 涂层组织与性能

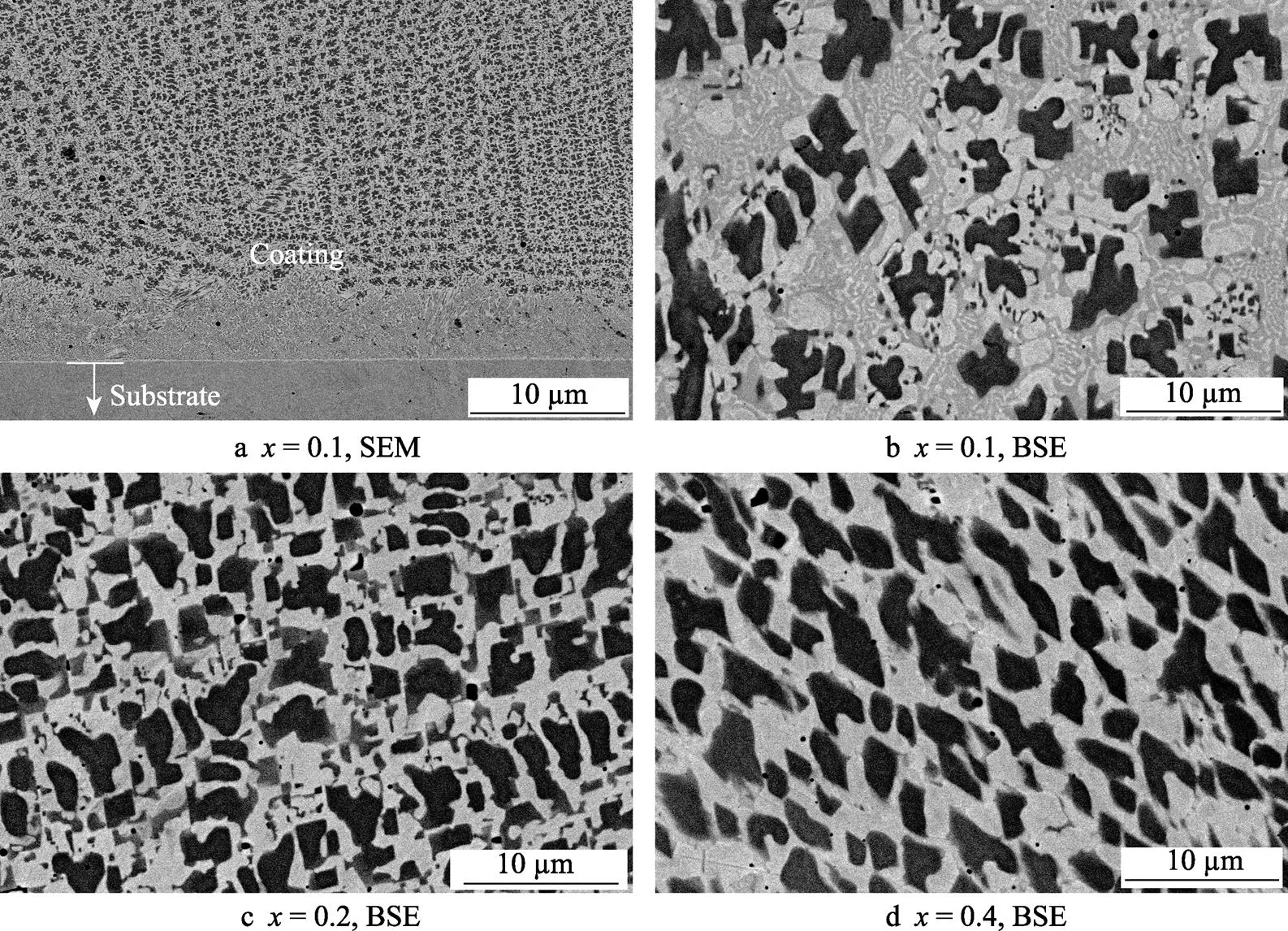

激光熔覆Si-涂层截面的SEM照片如图3所示。在激光熔覆中,一般采用几何稀释率来计算熔覆的稀释率,其公式[14]为:

=/(+) (2)

式中:为稀释率;为基材熔深;为熔覆层高度。从图3可以看出,涂层和基体之间的界面较为平直,因此由公式(2)可认为该涂层的稀释率较低,且涂层与基体达到了良好的冶金结合[15]。根据之前的研究[9],Si-涂层的组织主要为FCC结构固溶体和硼化物M2B。从图3中可以看出,当涂层中Si含量较少时(≤0.1),涂层中存在蜂窝状的M2B相和FCC结构固溶体共晶组织;当=0.2时,这种蜂窝状的共晶组织逐步消失,取而代之的是小颗粒状M2B相;当=0.4时,分布在涂层中的小颗粒状M2B相也消失,涂层中块状硼化物的颗粒尺寸更小,分布也更加均匀。

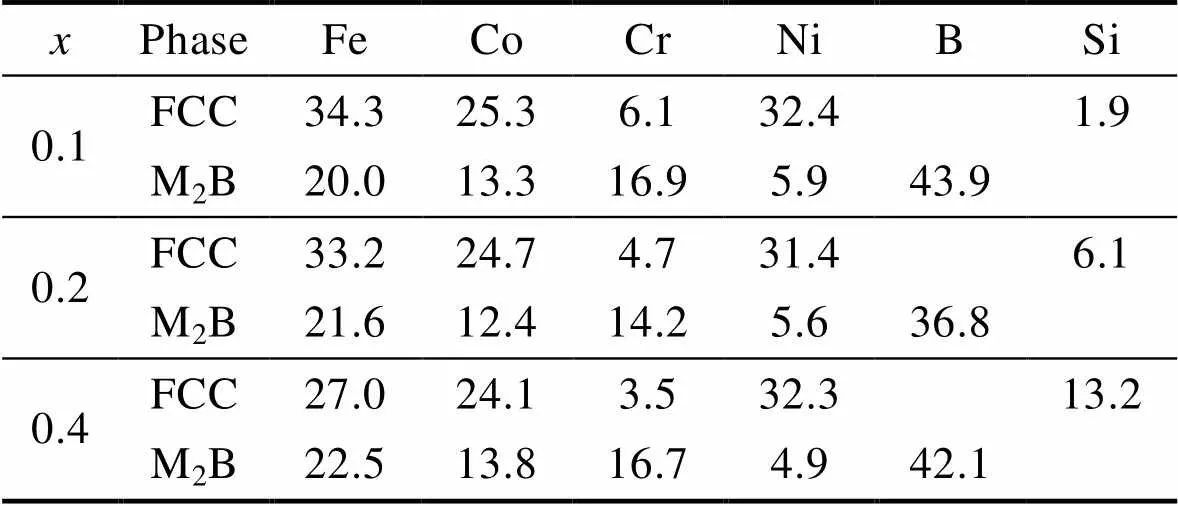

通过EDS对Si-涂层中FCC结构固溶体和M2B相进行了成分分析(其中B元素为轻质元素,仅作定性判断),结果如表1所示。可以看出,Si-涂层中的FCC固溶体主要富集Fe、Co、Ni元素,贫B和Cr;而M2B相中则主要富集B、Fe、Cr和Co元素,贫Si和Ni。此外,随着Si含量的增加,FCC固溶体中的Si含量不断增加,而Cr含量则降低,表明在FCC固溶体中不断有Si置换Cr,Si更易于固溶在FCC固溶体中。

图3 Si-x涂层的SEM/BSE照片

表1 Si-涂层中各相成分的EDS分析结果

Tab.1 EDS analysis results of different phases of the Si-x alloy coatings at.%

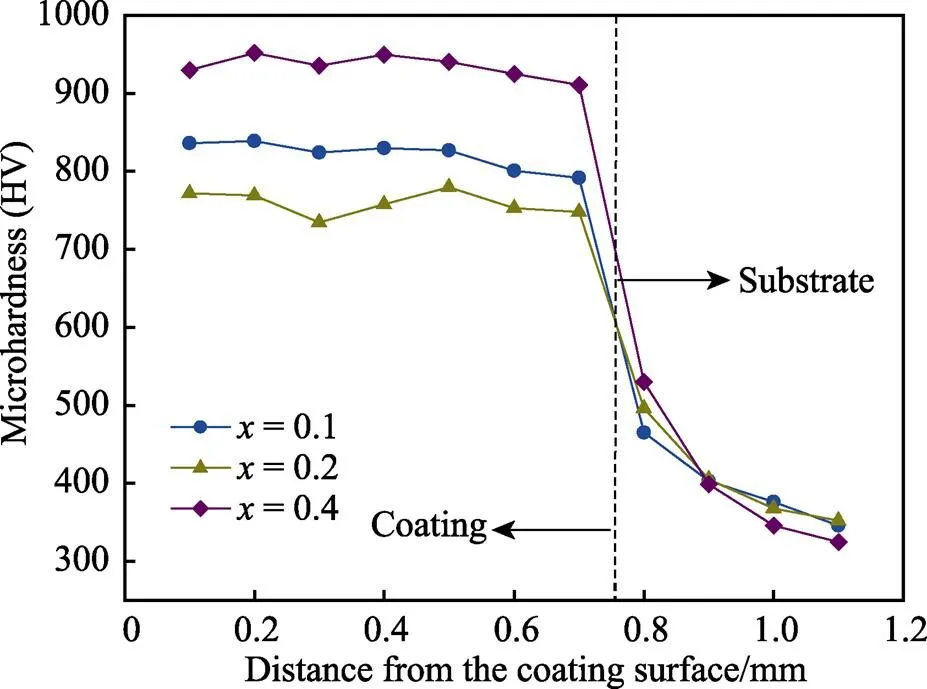

图4为激光熔覆Si-涂层沿截面的显微硬度分布。由图4可知,随着Si含量的增加,涂层显微硬度先下降后升高,硬度基本在700~950 HV之间变化。从Si-涂层中的显微组织来看,第二相硼化物的占比仍然较高,因此其硬度的强化机制主要为第二相强化。此外,原子半径较小的Si在FCC固溶体中的固溶量较大,也将形成固溶强化。通过前面XRD和SEM分析可知,Si添加后并未生成新相,且Si基本固溶于FCC固溶体中,B基本在硼化物中(表1)。

图4 Si-x涂层截面的显微硬度

2.2 单颗粒冲蚀形貌

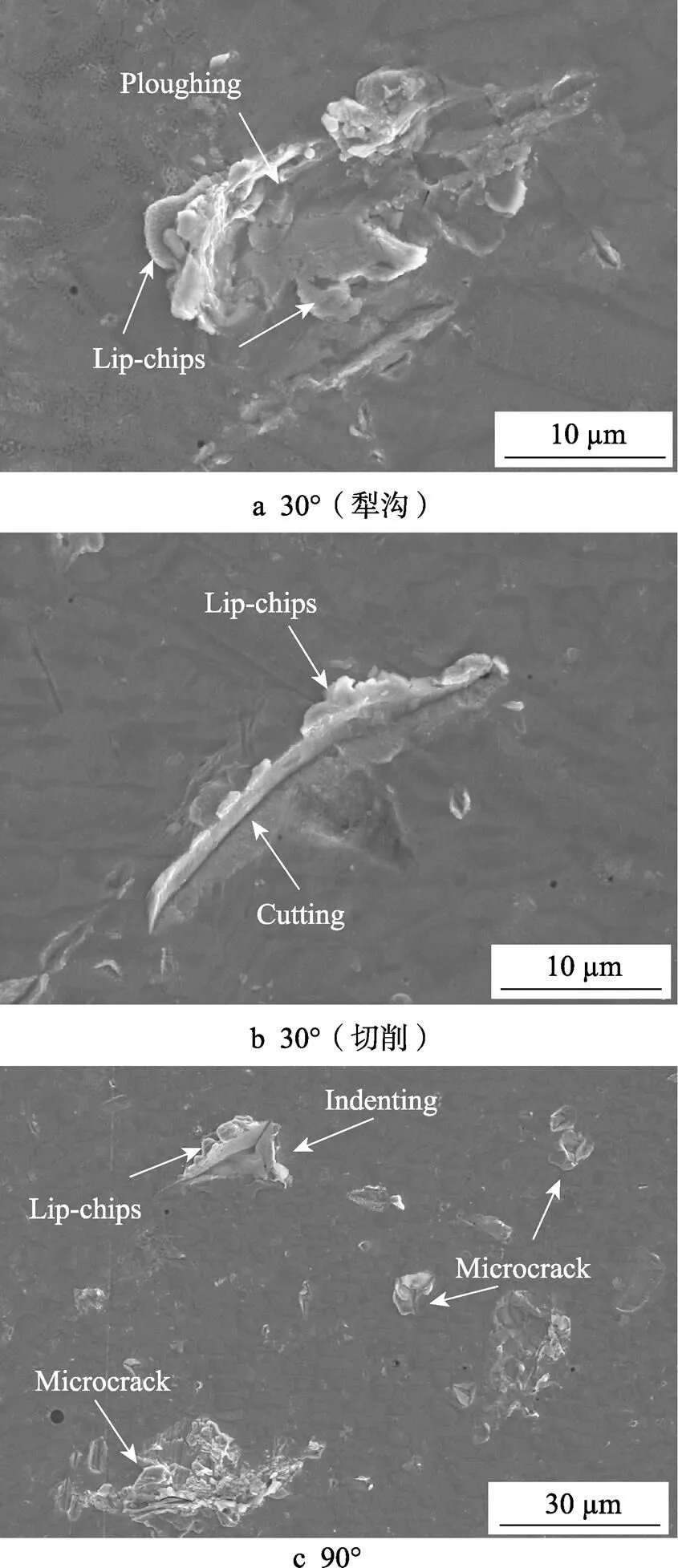

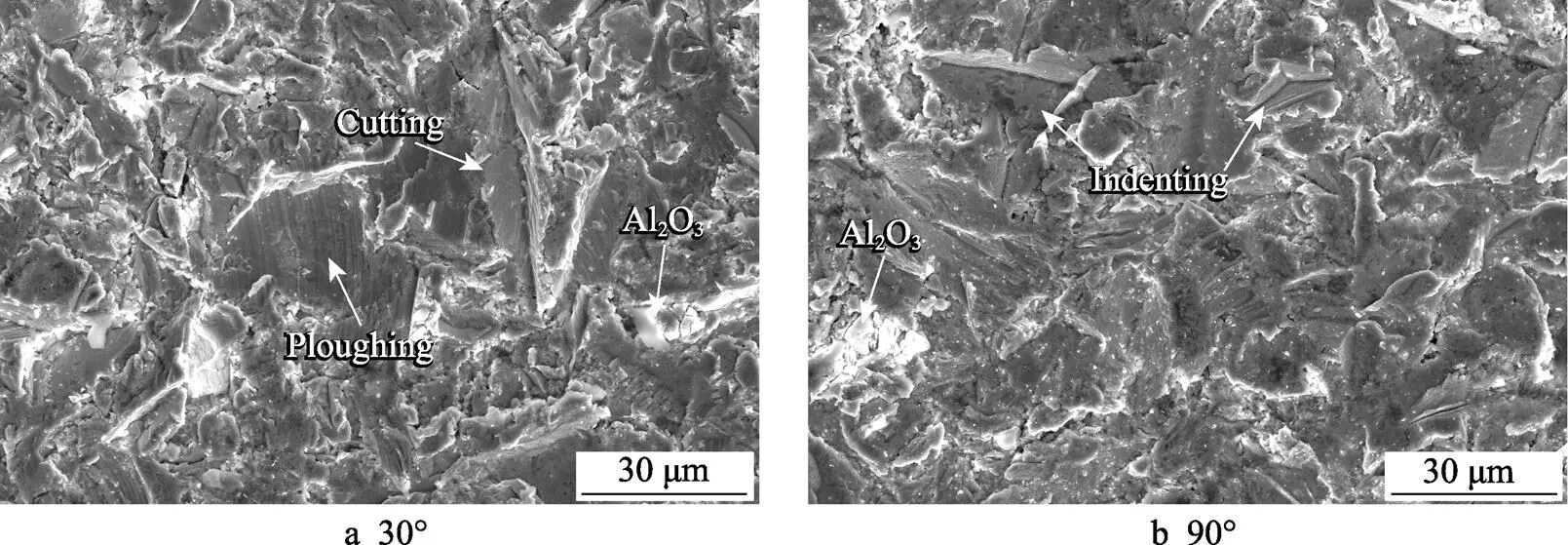

考虑到大量颗粒冲蚀后呈现的是各种冲蚀磨损叠加的效果,不利于分析冲蚀磨粒在靶材上的冲蚀磨损机制,因此本文通过设定冲蚀时间10 s和一次性装填磨粒量20 g,获得了Si-0.4涂层表面的单颗粒冲蚀效果,其SEM/SE表面形貌照片如图5所示。从图5a和5b可以看出,低角度(30°)磨粒的冲蚀下,形成了犁沟和切削,且在犁沟末端、切削两侧出现了类似于唇片的材料堆积。图中磨粒形成犁沟和切削的长度,已经超过了硼化物颗粒的长度(图3d),显示出氧化铝磨粒能同时对硼化物和FCC固溶体进行切削。在高角度(90°)下,涂层表面受到磨粒挤压(图5c),形成挤压坑,同时在挤压坑周围形成唇片,表明涂层表面仍可存在塑性变形。然而在较小的冲蚀坑周围未见唇片,却有表面环形裂纹,可见90°攻角下,涂层表面显示出脆性材料所发生的破碎剥落机制[16]。

图5 室温下Si-0.4涂层不同攻角的冲蚀表面SEM/SE形貌

2.3 冲击角度对涂层冲蚀率的影响

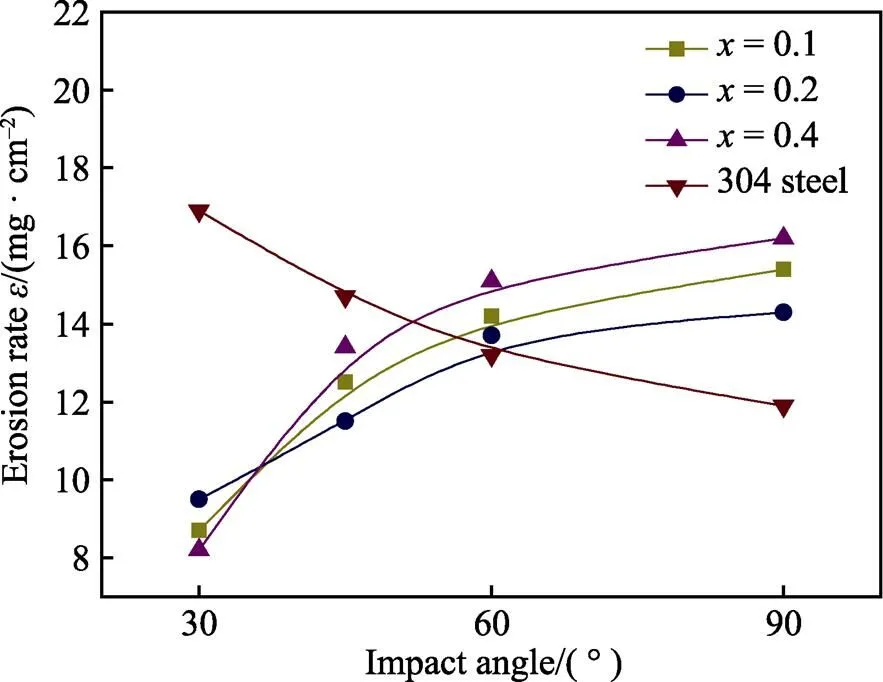

图6为Si-涂层和304不锈钢的高温冲蚀磨损率与攻角的变化关系(冲蚀时间为60 s,一次性装填磨粒量为120 g)。总体上看,Si-涂层的高温冲蚀磨损率随着冲蚀角度的增大而不断增加,然而304不锈钢则呈现相反的趋势。通过涂层的硬度分析可知,Si-涂层的硬度要比304不锈钢大很多,类似于脆性材料,而304不锈钢则为韧性材料。一般而言,两种类型材料对粒子撞击角度的响应不同,攻角为25°~30°时,韧性材料的冲蚀磨损速率增至最大,随后又减小,并在90°时获得最小值;相反,脆性材料的冲蚀磨损速率随着撞击角度的增大而增加,在90°时获得最大[17]。通过以上分析和实验结果的对照,可知与实验吻合较好。此外,对比=0、=0.2和=0.4时涂层不同攻角下的冲蚀磨损率可以发现,在低角度冲蚀下,Si-0.2涂层的冲蚀磨损最少;而在高角度冲蚀下,Si-0.4涂层的冲蚀磨损最少,这正好与其硬度变化规律一致。

图6 Si-x涂层的冲蚀磨损率与攻角的关系

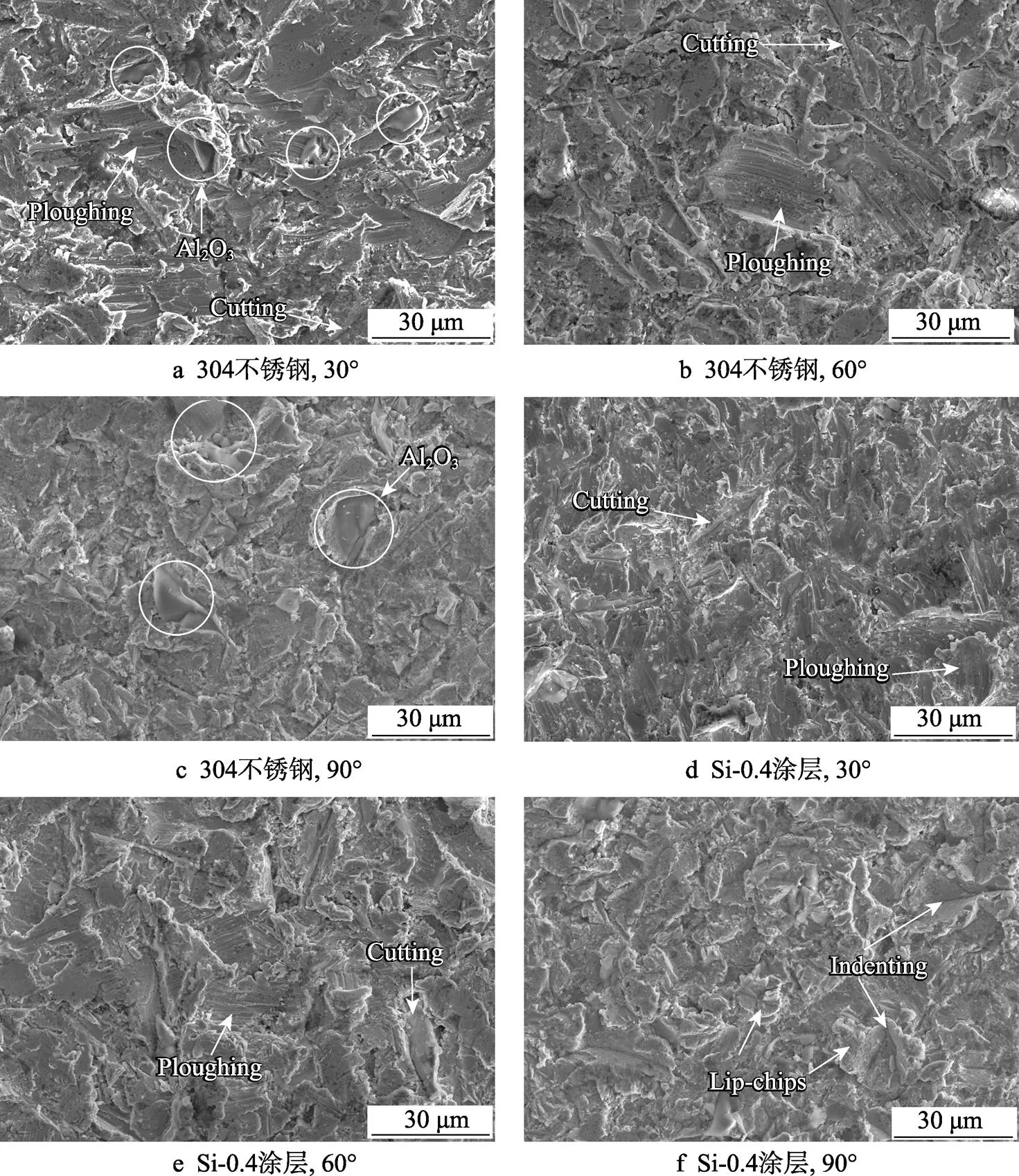

图7为304不锈钢和Si-0.4涂层在650 ℃下不同攻角冲蚀后的表面SEM/SE形貌照片。在30°攻角下,304不锈钢和Si-0.4涂层冲蚀形貌存在犁沟和切削的痕迹,且基本以犁沟为主,切削较少(图6a和6d)。304不锈钢中存在大量的氧化铝磨粒在其表面犁耕后,埋入其表层,同时造成304不锈钢出现严重的塑性变形,并在末端形成堆积,这与304不锈钢具有较好的塑性变形能力一致。相比较而言,Si-涂层犁沟的深度较浅、长度较短,抗冲蚀磨损性能要明显好于304不锈钢。

在60°攻角下,304不锈钢和Si-0.4涂层冲蚀磨损形貌仍然表现为犁沟和切削破环,不同的是犁沟形貌减少,而切削却明显增多(图7b和7e)。在304不锈钢中,犁沟作为主要的表面破环形式,显得更短、更少,这也造成其冲蚀磨损率相对30°攻角时出现了下降。而在Si-0.4涂层中,对比30°攻角,其犁沟更深,切削更长,促使其冲蚀磨损率增加,抗冲蚀性能下降。

图7 不同攻角下304不锈钢和Si-0.4涂层的冲蚀表面SEM/SE形貌

随着冲蚀攻角增加到90°,304不锈钢和Si-0.4涂层在低角度下出现的犁耕和切削破坏基本消失,取而代之的是挤压破坏(图7c和7f)。在304不锈钢中,表面嵌入了许多氧化铝磨粒。这些磨粒嵌入的形成主要是氧化铝磨粒正好用尖角向304不锈钢表面高速碰撞,由于304不锈钢较软,从而形成磨粒嵌入,这种嵌入实际上给304不锈钢的冲蚀磨损测量带来了不确定性。然而,在Si-0.4涂层表面却未发现氧化铝磨粒,这主要是因为涂层表面硬度高,塑性变形能力差,氧化铝磨粒在挤压过程中受到硬质相硼化物的阻碍,未能深入,不能形成周围组织对其有效包裹。尽管如此,氧化铝磨粒的冲蚀在表面形成挤压坑,同时引起周围发生塑性变形,形成唇片(图7f),这与前面单颗粒冲蚀结论一致。

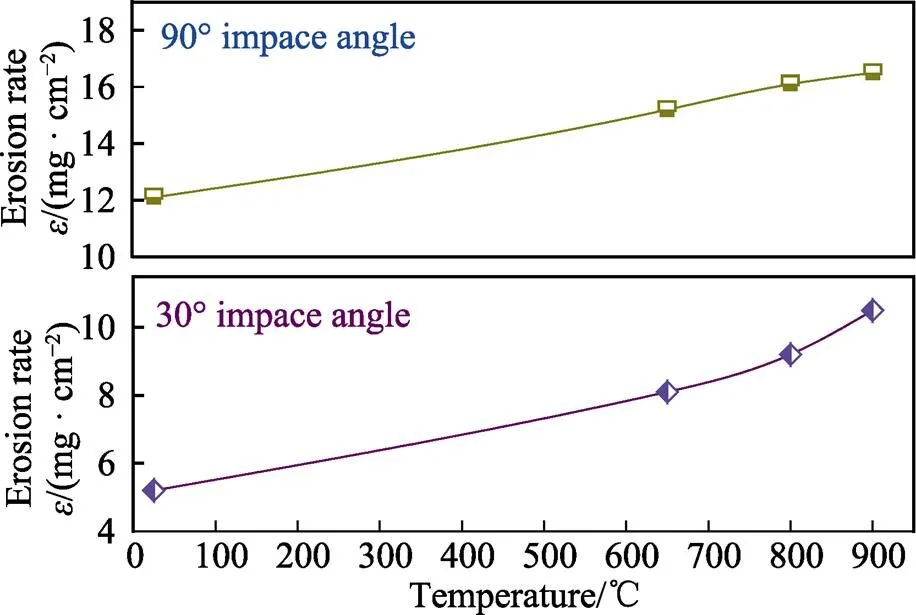

2.4 温度对涂层冲蚀率的影响

图8为Si-0.4涂层在室温、650、800、900 ℃下的冲蚀磨损率。从图8可以看出,随着温度的升高,Si-0.4涂层在低角度(30°)下的冲蚀磨损率随着温度的升高而显著升高;而在高角度下,也逐渐升高,但增长幅度不大。图9为Si-0.4涂层在900 ℃下分别经过30°和90°攻角冲蚀后的表面SEM/SE形貌照片。从形貌上看,不同攻角下,涂层的冲蚀磨损破坏形式与温度并无太大关系,仍然呈现低角度下的犁沟和切削,以及高角度下的挤压。然而,从破坏程度上看,在低角度下,犁沟和切削变得更深、更宽;而在高角度下,挤压也变得更深。造成这一现象的原因是:高温下,涂层表面硬度下降,而塑性和韧性提高。

图8 Si-0.4涂层冲蚀磨损率和冲蚀温度的关系

图9 900 ℃下Si-0.4涂层不同攻角的冲蚀表面SEM/SE形貌

3 结语

1)采用激光熔覆方法在45钢表面制备了Si-涂层,Si-涂层由简单FCC固溶体和M2B两相组成,Si元素易于固溶在FCC固溶体中。

2)Si-涂层在650 ℃下的冲蚀磨损率随着冲蚀攻角的增大而增加,在90°攻角下达到最大的冲蚀磨损率,其冲蚀磨损规律正好与304不锈钢相反,类似于脆性材料。30°攻角下的冲蚀磨损率明显好于304不锈钢。随冲蚀温度的升高,涂层的冲蚀磨损率随之增大。

3)Si-涂层的冲蚀磨损机理为:低角度下以切削和犁沟破环形式为主,高角度下则以挤压破环和脆性破碎形式为主。冲蚀温度对Si-涂层冲蚀磨损有显著影响。随着温度的升高,低角度下,冲蚀磨损明显增强,犁沟和切削变得更深、更宽;高角度下,冲蚀磨损略有增加,脆性破碎影响减弱,而挤压破坏加重。

[1] ZHANG Y. Science and technology in high-entropy alloys[J]. Science china materials, 2018, 61(1): 2-22.

[2] SHAHMIR H, NILI-AHMADABADI M, SHAFIEE A, et al. Effect of a minor titanium addition on the superplastic properties of a CoCrFeNiMn high-entropy alloy processed by high-pressure torsion[J]. Materials science and engineering: A, 2018, 718: 468-476.

[3] NAIR R B, ARORA H S, MUKHERJEE S, et al. Exceptionally high cavitation erosion and corrosion resistance of a high entropy alloy[J]. Ultrasonics sonochemistry, 2018, 41: 252-260.

[4] ZHANG M N, ZHOU X L, YU X N, et al. Synthesis and characterization of refractory TiZrNbWMo high-entropy alloy coating by laser cladding[J]. Surface & coatings technology, 2017, 311: 321-329.

[5] 马明星, 柳沅汛, 谷雨, 等. 激光制备AlCoCrNiMo高熵合金涂层的研究[J]. 应用激光, 2010, 30(6): 433-437. MA Ming-xing, LIU Yuan-xun, GU Yu, et al. Synthesis of AlCoCrNiMo entropy alloy coatings by laser cladding[j]. Applied laser, 2010, 30(6): 433-437.

[6] LIN D Y, ZHANG N N, HE B, et al. Tribological properties of FeCoCrNiAlBhigh-entropy alloys coating prepared by laser cladding[J]. Journal of iron and steel research, 2017, 24(2): 184-189.

[7] YAO M J, PRADEEP K G, TASAN C C, et al. A novel, single phase, non-equiatomic FeMnNiCoCr high-entropy alloy with exceptional phase stability and tensile ductility[J]. Scripta materialia, 2014, 72-73: 5-8.

[8] ZHOU R, LIU Y, ZHOU C S, et al. Microstructures and mechanical properties of C-containing FeCoCrNi high- entropy alloy fabricated by selective laser melting[J]. Intermetallics, 2018, 94: 165-171.

[9] 吴炳乾, 饶湖常, 张冲, 等. Si含量对FeCoCr0.5NiBSi高熵合金涂层组织结构和耐磨性的影响[J]. 表面技术, 2015, 44(12): 85-91. WU Bing-qian, RAO Hu-chang, ZHANG Chong, et al. Effect of silicon content on the microstructure and wear resistance of FeCoCr0.5NiBSihigh-entropy alloy coatings[J]. Surface technology, 2015, 44(12): 85-91.

[10] 陈国进, 张冲, 唐群华, 等. 含B量对激光熔覆FeCoCrNiB(=0.5, 0.75, 1.0, 1.25)高熵合金涂层组织结构与耐磨性的影响[J]. 稀有金属材料与工程, 2015, 44(6): 1418-1422. CHEN Guo-jin, ZHANG Chong, TANG Qun-hua, et al. Effect of boron addition on the microstructure and wear resistance of FeCoCrNiB(=0.5, 0.75, 1.0, 1.25) high- entropy alloy coating prepared by laser cladding[J]. Rare metal materials and engineering, 2015, 44(6): 1418-1422.

[11] JI X L, DUAN H, ZHANG H, et al. Slurry erosion resistance of laser clad NiCoCrFeAl high-entropy alloy coatings[J]. Tribology transactions, 2015, 58(6): 1119-1123.

[12] 鲍亚运, 纪秀林, 顾鹏, 等. Al含量对FeCrNiCoCu高熵合金涂层组织结构及冲蚀性能的影响[J]. 摩擦学学报, 2017, 37(4): 421-428. BAO Ya-yun, JI Xiu-lin, GU Peng, et al. Effect of aluminum content on the microstructure and erosion wear resistance of FeCrNiCoCu high-entropy alloy coatings[J]. Tribology, 2017, 37(4): 421-428.

[13] 魏琪, 崔明亮, 冯艳玲, 等. 新型高温冲蚀磨损试验方法研究[J]. 中国表面工程, 2010, 23(5): 17-20. WEI Qi, CUI Ming-liang, FENG Yan-ling, et al. Research of new test method for high temperature erosive wear[J]. China surface engineering, 2010, 23(5): 17-20.

[14] 冯君, 田宗军, 王东生, 等. 同轴送粉和压片预置激光熔覆NiCoCrAlY涂层工艺比较[J]. 应用激光, 2015, 35(1): 29-34. FENG Jun, TIAN Zong-jun, WANG Dong-sheng, et al. Process comparison between coaxial power feeding and squash presenting laser cladding NiCoCrAlY coatings[J]. Applied laser, 2015, 35(1): 29-34.

[15] LI R F, LI Z G, HUANG J, et al. Dilution effect on the formation of amorphous phase in the laser cladded Ni-Fe-B-Si-Nb coatings after laser remelting process[J]. Applied surface science, 2012, 258(20): 7956-7961.

[16] FINNIE I, VAIDYANATHAN S. The initiation and propagation of hertzian ring cracks[M]. New York: Plenum Press, 1974.

[17] BIRKS N, MEIER G H, PETTIT F S. Introduction to the high-temperature oxidation of metals[M]. Cambridge: Cambridge University Press, 2006.

Erosive Wear Properties of FeCoCr0.5NiBSiHigh-entropy Alloy Coating at High Temperature

1,2,3

(1.Fujian Special Equipment Inspection and Research Institute, Fuzhou 350008, China; 2.Fujian Inspection and Research Institute for Product Quality, Fuzhou 350002, China; 3.School of Materials Science and Engineering, Fujian University of Technology, Fuzhou 350108, China)

The work aims to study the eroded morphology, erosion mechanism and erosive wear properties of the FeCoCr0.5NiBSihigh-entropy alloy at high temperature. The FeCoCr0.5NiBSi(=0.1~0.4) high-entropy alloy coating was prepared on 45 steel substrate by laser cladding. The high-temperature erosion tests were performed to the FeCoCr0.5NiBSicoating with different Si content at room temperature and 650~900 ℃ respectively. The cross section and eroded surface morphology of the FeCoCr0.5NiBSicoating were analyzed by SEM and EDS. The microhardness and erosion rate of the coatings were also measured. The FeCoCr0.5NiBSicoating was composed of simple FCC solid solution and boride, and the Si element was easy to be dissolved in the FCC solid solution. The erosion morphology of the FeCoCr0.5NiBSicoating was dominated by ploughing and cutting at low impact angles, while the indenting morphology appeared at high impact angle. With the increase of Si, the hardness of FeCoCr0.5NiBSicoating decreased first and then increased, which was opposite to the erosion rate of the coating at low impact angle, and was consistent with the law at high impact angle. The erosive wear law of the FeCoCr0.5NiBSicoating was exactly opposite to that of 304 stainless steel, and the erosion rate of the FeCoCr0.5NiBSicoating increased with the increase of impact angle and erosion temperature. The minimum erosion wear rate of the FeCoCr0.5NiBSicoating was 8.2 mg/cm2at impact angle of 30°. The erosive wear mechanism of the FeCoCr0.5NiBSicoating is similar to that of brittle materials, namely the cutting and ploughing damage at low impact angle, and the extrusion damage and brittle fracture at high impact angle. The erosion rate of the FeCoCr0.5NiBSicoating is obviously better than that of 304 stainless steel at low impact angle.

high-entropy alloy; coating; laser cladding; erosive wear; high temperature

2018-07-02;

2018-09-12

Supported by the Cooperation Project of Universities and Colleges in Fujian (2014H6005)

ZHANG Chong (1979—), Male, Doctor, Senior engineer, Research focus: development of new surface materials. E-mail: coathz@qq.com

TG174.44

A

1001-3660(2019)02-0166-07

10.16490/j.cnki.issn.1001-3660.2019.02.024

2018-07-02;

2018-09-12

福建省高校产学合作项目(2014H6005)

张冲(1979—),男,博士,高级工程师,主要研究方向为新型表面材料研发。邮箱:coathz@qq.com