铝锂合金表面化学镀镍层的制备及其性能

,

(1. 南昌航空大学 材料科学与工程学院,南昌 330063; 2. 南昌航空大学 科技学院,南昌 330034)

为减轻航空航天运载装备的自身质量,其零部件一般选用轻质高强结构材料[1]。铝锂合金具有轻质、高强、可塑性和可焊性好等多项优异性能,在通讯电子、航空航天、国防等领域使用广泛。但铝锂合金材料也有不足之处,如耐磨性差、电化学腐蚀倾向明显,这使得其应用范围受到一定限制[2-3]。在铝锂合金表面进行化学镀镍处理则可延长其使用寿命并扩大其应用范围。化学镀镍又称为自催化镀镍,是在不外加电源的条件下,金属镍离子被还原剂还原并沉淀到基体上的一种表面处理工艺。化学镀镍层(以下称镀镍层)在硬度、磁性、耐蚀性、可焊性及装饰性等方面均表现出良好的性能[4-5]。一般情况下,化学镀镍液(以下称镀液)稳定性较差,容易发生自分解和沉降[6]。因此,镀液配方是化学镀镍工艺的关键。镀液一般含主络合剂和其他辅助络合剂。主络合剂用量较大,决定了镀液的基本性质。辅助络合剂用量相对较少,但也不可缺。镀液中络合剂的选用(种类及用量)及其搭配关系,能使镀液稳定,施镀镀速均匀,并延长镀镍层的使用寿命。同时络合剂也会影响镀镍层的耐蚀性。稀土元素和重金属离子的加入对镀镍层性能及施镀镀速影响显著,稀土元素能与镀液中的离子形成络合物,并吸附在金属表面,降低系统能量,促使镍晶形核[7]。此外,化学镀镍层的性能还受镀件前处理,镀液中的主盐、还原剂、稳定剂、光亮剂,施镀温度,镀液pH及后处理等诸多因素的影响[8]。本工作在铝锂合金表面进行化学镀镍,研究了3种络合剂苹果酸、甘氨酸、柠檬酸三钠,稀土化合物La(NO3)3、Ce(SO4)2和重金属化合物CuSO4对化学镀镍层性能的影响。

1 试验

1.1 试验材料

试验采用2197铝锂合金板材,该板材在530 ℃固溶处理0.5 h,水淬,然后在175 ℃时效处理20 h[2]。其主要成分(质量分数)为:3.80% Cu,1.58% Li,0.46% Zn,0.35% Mg,0.30% Mn,0.12% Ti,0.10% Zr,0.07% Fe,余量为Al。将2197铝锂合金板材制成50.0 mm×25.0 mm×3.0 mm的试样。

1.2 化学镀镍

对试样先进行前处理,再进行化学镀镍。其工艺流程为[9-10]:砂纸逐级打磨→化学除油(18 g/L NaOH,20 g/L Na2CO3乙醇溶液,时间5~8 min)→热水洗→去离子水洗→超声波除油→热水洗→纯水洗→20%(质量分数)盐酸溶液活化→两次纯水洗→化学镀镍→两次纯水洗→烘干。

基础镀液配方为[11]: 25~30 g/L NiSO4·6H2O,30~40 g/L NaH2PO2,2~3 mg/L KI。 用氨水或硫酸调节镀液pH至4.5,待镀液过滤、加温搅拌均匀,静置24 h后,施镀90~120 min,温度90 ℃。施镀过程中,每间隔30 min对镀液进行补充,补充液主要成分为25~30 g/L NiSO4·6H2O和30~40 g/L NaH2PO2。

1.3 试验方案

向基础镀液中复配添加络合剂甘氨酸、柠檬酸三钠、苹果酸, 通过正交试验法研究了3种络合剂复配使用时对镀镍层的影响。正交试验以3种络合剂为因素,每个因素各取3个水平,其因素水平表见表1。以沉积速率(镀速)和耐变色时间为镀镍层性能的评价指标,确定络合剂添加的最优组合。在此基础上,向镀液中添加稀土化合物La(NO3)3、Ce(SO4)2和重金属化合物CuSO4,研究稀土和重金属元素对镀镍层性能的影响。

同时在单因素条件下即只改变3种络合剂中某一种络合剂的添加量,对试样进行施镀,分别讨论了甘氨酸、柠檬酸三钠、苹果酸对镀镍层的影响。

表1 正交试验的因素水平表Tab. 1 Factor and level table for orthogonal experiment g/L

1.4 镀镍层性能评价

1.4.1 镀镍层表面形貌及成分分析

采用INCA型能谱仪(EDS)和扫描电子显微镜(SEM)分析及测试2197铝锂合金表面镀镍层的成分及微观形貌。

1.4.2 沉积速率测定

根据铝锂合金试样化学镀镍前后的质量差计算镀镍层的沉积速率,计算式如式(1)所示[3]。

v=6×105·(m1-m0)/(S·ρ·t)

(1)

式中:v为镀层的沉积速率 ,μm/h;m0为化学镀镍前试样的质量,g;m1为化学镀镍后试样的质量,g;S为试样表面积,cm2;ρ为镀层密度,g/cm3;t为施镀时间,min。

1.4.3 耐蚀性测试

采用耐硝酸变色法测镀镍层的耐变色时间来评价其耐蚀性。将带有镀镍层的镀件洗净并吹干,在室温下将镀件的一半浸入50%(质量分数)硝酸溶液中,从镀镍层开始浸入溶液到变色所需的时间即为耐变色时间[3]。

2 结果与讨论

2.1 镀镍层的成分及微观形貌

通常化学镀镍时会在镀液中添加少量磷,因此镀镍层中含有少量磷。由图1可见,试验制备的镀镍层中磷质量分数为10.68 %,镍质量分数为89.32 %。

图1 镀镍层的EDS分析结果Fig. 1 EDS analysis result of nickel plating

图2为镀镍层的表面微观形貌。结果表明:镀镍层表面组织呈胞状结构,一些晶胞由若干小晶胞组成,大小晶胞之间存在较明显边界。这是由于晶胞在长大过程中相互挤压、堆积,小晶胞可组成不规则的较大晶胞,晶胞生长存在竞争,生长优势明显的晶胞,形成较大晶胞,抑制周边小晶胞的生长。 大小晶胞挤压、堆积导致晶粒之间出现界线,并存在相互作用力,故镀镍层中存在一定的内应力。

图2 镀镍层的表面微观形貌(500×)Fig. 2Micro morphology of nickel plating surface (500×)

2.2 络合剂的影响

表2为正交试验结果(温度90 ℃、施镀时间120 min),对试验结果进行分析,见表3。表中,K表示各水平的试验结果之和;k表示各水平的试验结果的平均值;R为极差,R值越大,表示该因素对试验结果的影响越大。

从表3中可以看出:柠檬酸三钠对沉积速率的影响最大(其R值为1.67),苹果酸的影响最小,3种络合剂对沉积速率影响的主次顺序为柠檬酸三钠>甘氨酸>苹果酸;苹果酸对耐变色时间的影响最大(其R值为313.3),远大于甘氨酸和苹果酸的影响,3种络合剂对耐变色时间影响的主次顺序为苹果酸>甘氨酸>柠檬酸三钠。比较各因素在不同水平时的k值,k值最大,说明该水平最优。单独以沉积速率为评价指标时,3种络合剂的优化复配方案为A3B1C1;单独以耐变色时间为评价指标时,3种络合剂的优化复配方案为A1B2C1或A1B1C1。综合考虑沉积速率和耐变色时间,得出2197铝锂合金表面化学镀镍络合剂最佳复配方案为A1B1C1,即苹果酸3 g/L、甘氨酸 3 g/L、柠檬酸三钠 30 g/L。

表2 正交试验结果(90 ℃,120 min)Tab. 2 Results of orthogonal experiments (90 ℃,120 min)

表3 正交试验结果分析Tab. 3 Analysis of orthogonal experiment results

2.2.1 苹果酸的影响

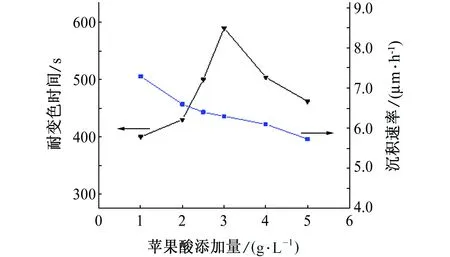

在基础镀液中添加3 g/L甘氨酸和30 g/L柠檬酸三钠,只改变苹果酸添加量(1~5 g/L),对试样进行90 min施镀。图3为苹果酸添加量对镀镍层沉积速率和耐变色时间的影响。

图3 苹果酸添加量对镀镍层沉积速率和耐变色时间的影响Fig. 3 Effects of malic acid concentration on deposition rate and chromogenic time of nickel plating

由图3可以看出:当苹果酸添加量由1.0 g/L增大到5.0 g/L时,镀镍层的耐变色时间呈先增后减趋势,当苹果酸添加量为3 g/L左右时,达到最佳,因此添加少量苹果酸能提高镀镍层的耐蚀性;而沉积速率则随苹果酸添加量的增大一直呈缓慢下降趋势,即添加苹果酸会降低施镀的镀速。当苹果酸吸附到铝锂合金表面时,能降低表面能及临界形核功,提高形核率,促使结晶细化[12]。汪健健等[13]研究认为,当苹果酸添加量超过3 g/L时,苹果酸使晶界能降低,阻碍晶界移动,抑制晶粒长大,并且苹果酸根离子能与Ni2+形成配合物,抑制镍离子的水解,使自发性的氧化还原反应的阴极过程受阻。因此,在2197铝锂合金化学镀镍过程中,苹果酸适宜的添加量为3 g/L。

2.2.2 甘氨酸的影响

在基础镀液中添加3 g/L苹果酸和30 g/L柠檬酸三钠,只改变甘氨酸添加量(2~5 g/L),对试样进行90 min施镀。图4为甘氨酸添加量对镀镍层沉积速率和耐变色时间的影响。

由图4可以看出:当甘氨酸添加量由2g/L增大到5 g/L时,沉积速率及耐变色时间均呈先增大后逐渐减小的趋势,当甘氨酸添加量为3 g/L左右时,两者均达到最大值,分别为6.80 μm/h和640 s。甘氨酸为两性物质,在水溶液中以双极离子形式存在,由于Ni2+能与具有特殊结构的甘氨酸根络合,形成结合力较强的螯合物,加大Ni2+挣脱螯合环的难度,使阴极还原反应过程受阻[14]。因此,甘氨酸的添加量超过3 g/L后,会降低施镀的镀速。在2197铝锂合金化学镀镍过程中,甘氨酸适宜的添加量为3 g/L。

图4 甘氨酸添加量对镀镍层沉积速率和耐变色时间的影响Fig. 4 Effects of glycine concentration on deposition rate and chromogenic time of nickel plating

2.2.3 柠檬酸三钠的影响

在基础镀液中添加3 g/L苹果酸和30 g/L甘氨酸,只改变柠檬酸三钠添加量(20~50 g/L),对试样进行90 min施镀。图5为柠檬酸三钠添加量对镀镍层沉积速率和耐变色时间的影响。

图5 柠檬酸三钠添加量对镀镍层沉积速率和耐变色时间的影响Fig. 5 Effects of citric acid three sodium concentration on deposition rate and chromogenic time of nickel plating

由图5可以看出:当柠檬酸三钠添加量由20g/L增大到50 g/L时,沉积速率及耐变色时间均呈先增大后逐渐减小的趋势。当柠檬酸三钠添加量为25~30 g/L时,沉积速率达最大值(6.70 μm/h);当柠檬酸三钠添加量在30 g/L时,镀镍层的耐变色时间最长,约为735 s。由于柠檬酸根离子体积较大,与Ni2+配位形成络离子后体积更大, 阻碍了Ni2+接近铝锂合金基体上活性点,使还原反应受阻[14]。因此,镀液中柠檬酸三钠添加量大于30 g/L时,镀速会下降。在2197铝锂合金化学镀镍过程中,柠檬酸三钠适宜的添加量为30 g/L。

综上所述,2197铝锂合金表面化学镀镍工艺配方中的络合剂较佳配方为甘氨酸3 g/L,苹果酸3 g/L,柠檬酸三钠30 g/L。这与正交试验结果一致。

2.3 稀土元素和重金属的影响

稀土元素电负性较小,一般在镀液中含量较低,以离子形态存在,镀液中的次亚磷酸钠不能还原稀土离子,但稀土元素对镀速影响较大,对镀镍层成分和结构影响不大。稀土元素可通过抑制Ni-P形核来影响镀层晶胞组织的形成与生长,对镀镍层的耐蚀性影响明显[15]。根据前文确定的络合剂最佳复配配方,在镀液中添加少量稀土化合物Ce(SO4)2、La(NO3)3和重金属化合物CuSO4,研究稀土元素和重金属元素添加量对镀镍层镀速及耐蚀性的影响。

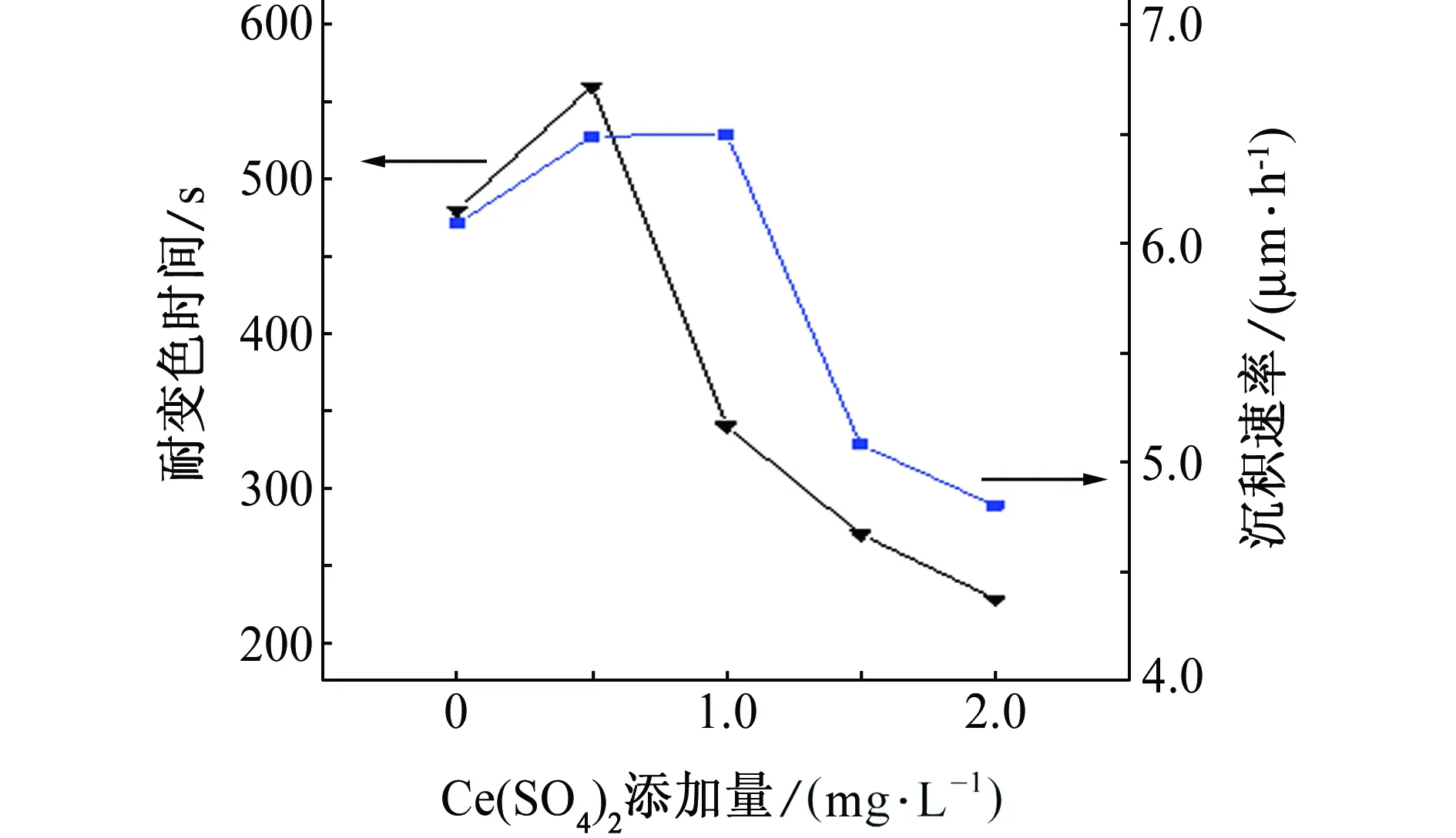

2.3.1 Ce(SO4)2的影响

由图6可以看出:当添加0.5 mg/L Ce(SO4)2时,沉积速率和耐变色时间都有一定的提高;但随Ce(SO4)2的添加量继续增加,沉积速率和耐变色时间均降低。镀液中镍离子沉积速率主要受还原剂次亚磷酸钠的阳极氧化过程控制。当镀液中添加少量的Ce(SO4)2时,Ce(SO4)2提高了次亚磷酸根离子的氧化能力,加速了阳极氧化反应速率。Ce(SO4)2有较强的吸附能力,优先吸附在铝锂合金表面的位错、亚晶界、空位等晶体缺陷处, 降低了表面能,提高镀镍层的形核率,得到的镀镍层晶粒均匀细致,孔隙率低,耐蚀性高。另外,Ce(SO4)2的电负性较低,一部分Ce(SO4)2在镀液中电离,形成Ce4+,这种以正离子形式存在的铈对化学镀镍起催化剂作用,能加速主盐分解和金属离子还原[7]。所以添加一定量Ce(SO4)2时,镀速及耐蚀性均有所提高[16]。当Ce(SO4)2添加量小于1.0 mg/L时,Ce4+与硫酸镍中硫酸根形成[Ce(SO4)3]2-络合阴离子,为维持镀液中金属离子的离解平衡,镀液自发分解的趋势减小,镀速相对稳定。同时,Ce(SO4)2与柠檬酸根离子反应生成稳定的络合阴离子[Ce(Cit)3]3-及[Ce(Cit)2]3-,减少了亚磷酸镍沉淀,形成的稀土柠檬酸盐络合物对镀液起到一定的缓冲作用,使镀液稳定性得到改善[17]。当Ce(SO4)2添加量较高时,Ce(SO4)2提高了化学镀镍反应时的活化能,抑制了次亚磷酸根离子阳极氧化反应,使镍离子的沉积速率降低[18]。因此,在2197铝锂合金化学镀镍过程中,Ce(SO4)2的添加量应不超过0.5 mg/L。

图6 Ce(SO4)2添加量对镀镍层沉积速率和耐变色时间的影响Fig. 6 Effects of Ce(SO4)2 concentration on deposition rate and chromogenic time of nickel plating

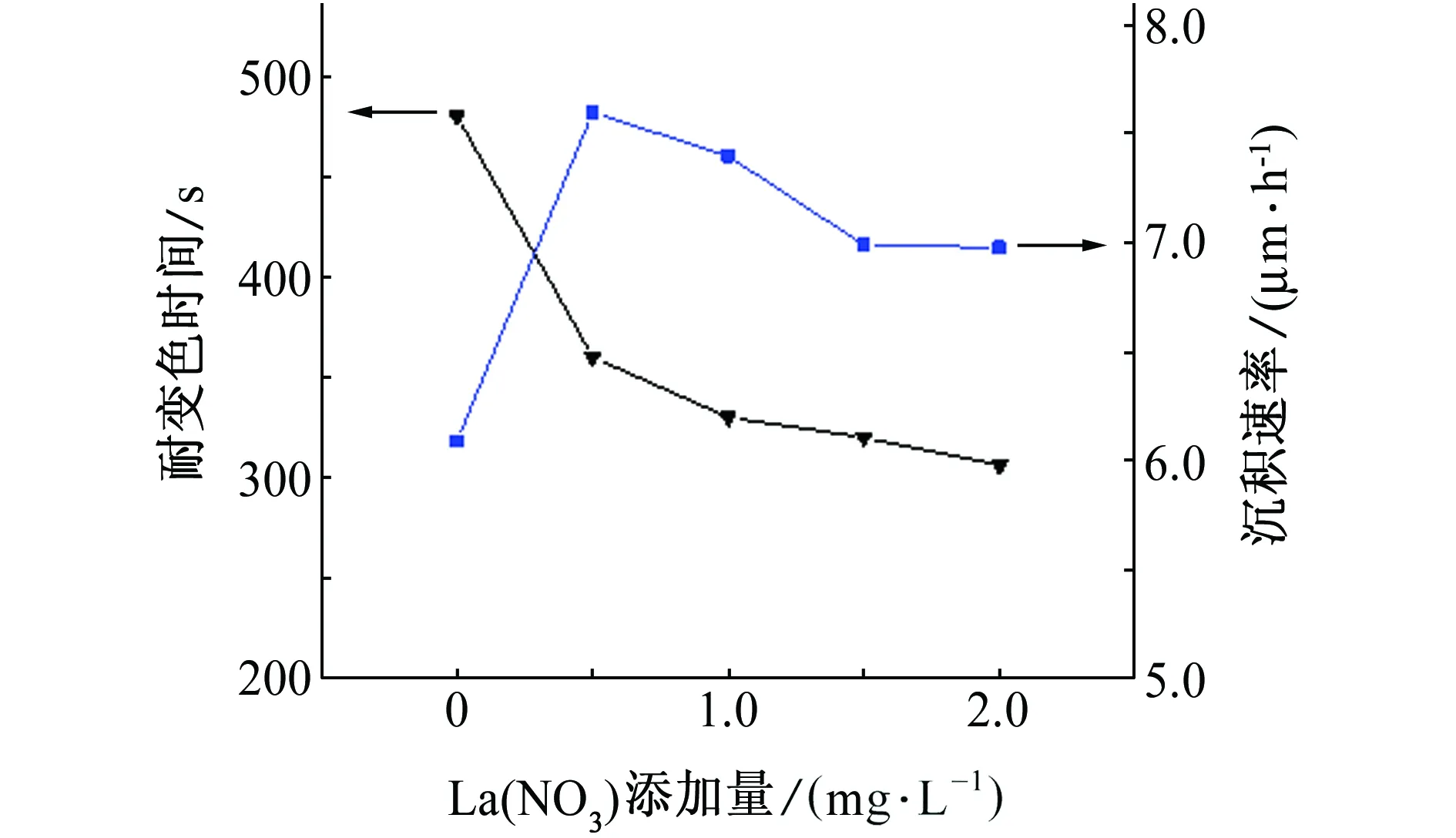

2.3.2 La(NO3)3的影响

由图7可以看到:随着La(NO3)3添加量的增加,镀镍层的耐变色时间不断缩短,表明在镀液中添加La(NO3)3对镀镍层的耐蚀性不利;而沉积速率则随La(NO3)3添加量的增加呈先增大后减小的趋势,当La(NO3)3添加量为0.5 mg/L时,达最大值7.60 μm/h,这表明添加La(NO3)3对镀速有加速作用。 结合镀镍层的耐蚀性和镀速,镀液中La(NO3)3添加量以0.5 mg/L为宜。

图7 La(NO3)3添加量对镀镍层沉积速率和耐变色时间的影响Fig. 7 Effects of La(NO3)3 concentration on deposition rate and chromogenic time of nickel plating

镍离子还原时所需的电子由次亚磷酸根氧化提供。在镀液中加入La(NO3)3后,La(NO3)3能提供空轨道、运送自由电子,提高氧化还原沉积反应的速率。同时,La(NO3)3是较强的内吸附元素化合物,能吸附在铝锂合金表面,使系统能量降低,镍晶形核加速[17]。另外,La(NO3)3能与吸附在铝锂合金表面的H2PO2-作用,使H2PO2-中P-H键断裂,进一步加速镍离子沉积和析氢。因此,La(NO3)3的加入可以提高了镀速,但添加过量后,大量的La(NO3)3吸附在镀镍膜表面形成一层薄膜,阻碍沉积金属离子Ni2+形核,使自催化反应过程受阻,化学镀镍的镀速下降。

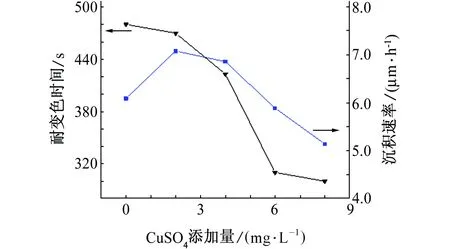

2.3.3 CuSO4的影响

由图8可以看到:随着CuSO4添加量的增加,耐变色时间呈下降趋势,而沉积速率则呈先增大后减小的趋势。这说明镀液中添加少量CuSO4能起到加速沉积的作用[19],但当镀液中Cu2+超过一定含量时,可促使金属镍与Cu2+发生置换反应,且Cu2+的还原电位高于Ni2+的还原电位,导致铜比镍优先沉积[20]。当铝锂合金表面镀镍层中含有一定量的铜时,铜与镍容易构成腐蚀微电池,加速镀镍层的腐蚀。因此,结合镀镍层的耐蚀性和镀速,镀液中CuSO4添加量以不超过2 g/L为宜。

图8 CuSO4添加量对镀镍层沉积速率和耐变色时间的影响Fig. 8 Effects of CuSO4 concentration on deposition rate and chromogenic time of nickel plating

综上所述,在2197铝锂合金化学镀镍液中添加少量Ce(SO4)2、La(NO3)3或CuSO4有利于提高镀速;但添加La(NO3)3或CuSO4会降低镀镍层的耐蚀性,添加0.5 mg/L Ce(SO4)2能提高镀镍层的耐蚀性。因此,镀液中Ce(SO4)2和La(NO3)3的添加量均以不超过0.5 mg/L为宜,CuSO4的添加量以不超过2 g/L为宜。

3 结论

(1) 在2197铝锂合金表面进行化学镀镍可得到一层呈胞状结构、较均匀细致的镀镍层。

(2) 2197铝锂合金表面化学镀镍液中络合剂的最佳复配配方为3 g/L苹果酸、3 g/L甘氨酸、30 g/L柠檬酸三钠,得到镀镍层同时具有较好的耐蚀性和较快的镀速。

(3) 在2197铝锂合金基础化学镀镍配方中添加少量稀土元素化合物Ce(SO4)2、La(NO3)3和重金属化合物CuSO4有利于提高镀速,但会降低镀镍层的耐蚀性。Ce(SO4)2和La(NO3)3的添加量均以不超过0.5 mg/L为宜,CuSO4的添加量以不超过2 g/L为宜。