1000MW水轮发电机喷淋式低损耗推力轴承技术

钟海权,欧阳宁东,杨培平,骆 林,徐建伟,刘 政

(东方电气集团东方电机有限公司,四川省德阳市 618000)

0 引言

推力轴承损耗由瓦面油膜的摩擦损耗和镜板等旋转件产生的搅拌损耗组成,搅拌损耗与油位成正相关。为了保证推力瓦面能充分润滑,油槽内的初始油位均较高,一般淹没到镜板背面,推导组合轴承至少淹没到导轴瓦一半高度。油位高,意味着镜板等转动部件淹没的面积也大,镜板高速运转时,将造成很大的搅拌损耗、降低机组效率,而且会升高轴承运行油温和瓦温,加速润滑油老化,降低轴承性能和可靠性,增加润滑油内部的气泡,加重油雾问题。随着抽水蓄能机组单机容量的不断增长,机组转速不断提高,轴承损耗会迅速增大,前述问题更加突出。

采用喷淋式润滑系统,可以将推力轴承油位降低到镜板工作面附近甚至以下运行,降低油位可以大幅降低搅拌损耗30%~90%,在冷却系统不变的情况下,可以降低轴承运行油温和瓦温,提高轴承性能和可靠性。

1 推力轴承的损耗分析

推力轴承的损耗本质上是油层之间的摩擦损耗,层流状态满足黏性牛顿定律:

式中τ——运动壁面处的剪切应力;

μ——动力黏度;

U——流速;

Z——垂直于运动壁面的坐标;

P——轴承的损耗;

A——摩擦面积。

为了方便分析,将推力轴承损耗分为瓦面油膜的摩擦损耗P1、镜板等旋转件背面的搅拌损耗P2、镜板等旋转件内圆柱面的搅拌损耗P3、镜板等旋转件外圆柱面的搅拌损耗P4、瓦间边界层内的搅拌损耗P5。

由瓦面油膜产生的摩擦损耗始终存在,不因采用的润滑方式而改变。

1.1 旋转件背面的搅拌损耗[1]

式中ns——转速;

D1——旋转件内径;

D2——旋转件外径;

A2——系数。

1.2 旋转件内圆柱面的搅拌损耗[1]

式中H——旋转件浸油深度;

A3——系数。

1.3 旋转件外圆柱面的搅拌损耗[1]

式中A4——系数。

1.4 瓦间边界层内的搅拌损耗[1]

式中m——瓦块数;

α——瓦间圆心角;

A5——系数。

镜板等旋转件产生的搅拌损耗与油位成正相关,较低的油位可能导致没有P2、P3、P4、P5项。

采用低油位的浸泡润滑将导致没有P2项,P3、P4项也会减小。采用非浸泡润滑将导致没有P2、P3、P4项,P5项也会减小。本项目开发的喷淋式低损耗推力轴承技术可以实现喷淋式低油位浸泡润滑或者喷淋式非浸泡润滑,可以降低推力轴承搅拌损耗30%~90%[2]。

2 喷淋式低损耗推力轴承技术原理

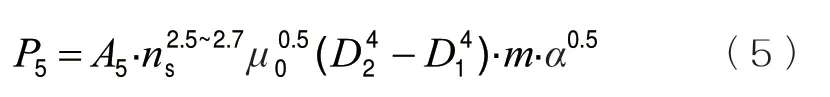

喷淋式低损耗推力轴承技术系统[3]由外加泵、冷却器、付油箱、瓦间喷油、轴承、油槽组成,见图1。

图1 喷淋式低损耗推力轴承技术系统Figure 1 Spray type thrust bearing technology system with low power loss

在正常运行时,供油泵将油槽内的热润滑油泵入油冷却器,冷油注入付油箱,油槽油位下降至工作油位,见图1。在油泵压力作用下,通过供油环管向瓦间镜板面喷油,镜板再将润滑油带入瓦面油膜。此时,大幅度降低了推力轴承的搅拌损耗。

图1是低油位的喷淋式浸泡润滑,图2是喷淋式非浸泡润滑。

图2 喷淋式非浸泡润滑Figure 2 Spray type non-immersion lubrication

当泵由于停电或其他故障停运时,此时付油箱不再充油。付油箱中的油在重力作用下,会继续向油槽排油,同时自动补气,油槽油位会逐渐上升。当付油箱排空后,油箱中的润滑油完全排入油槽,轴承处于传统的全浸泡润滑状态,见图3。在此过程中,不会出现断油风险。

图3 全浸泡润滑Figure 3 Immersion lubrication

3 喷淋式低损耗推力轴承技术的试验验证

模拟试验在东方电机有限公司2000t级高速重载双向推力轴承试验台上进行。分别采用了4套模型轴承进行1∶1的抽水蓄能机组低损耗推力轴承试验,采用了2套模型轴承进行常规巨型机组低损耗推力轴承试验。

3.1 全浸泡和喷淋式非浸泡润滑的损耗测试

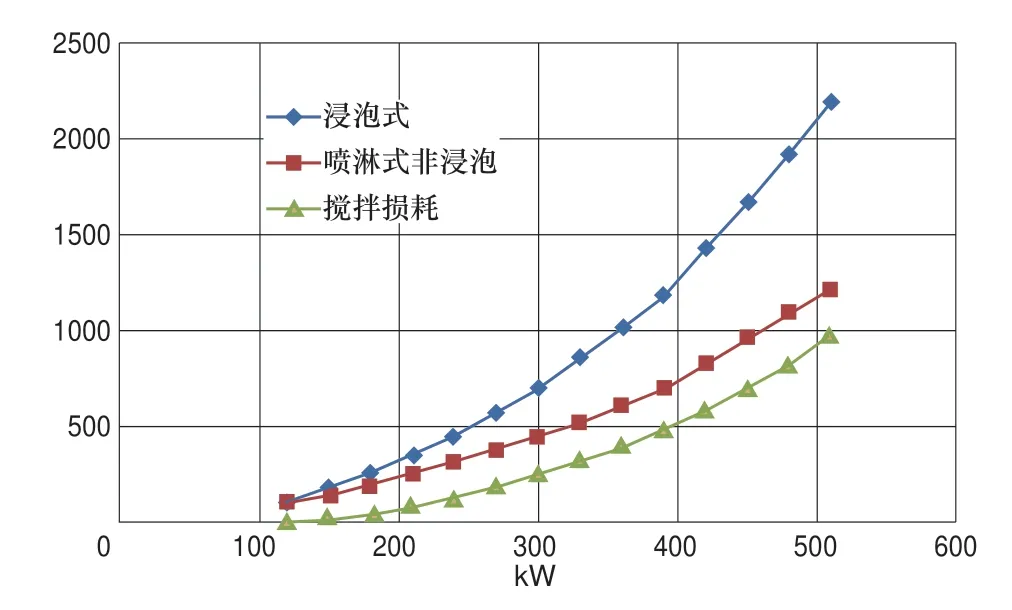

测试推力轴承试验台的拖动电机功率可以间接反映被试推力轴承的损耗。在同种转速、相同油温时,全浸泡和喷淋式非浸泡润滑轴承对应的电机功率之差即为搅油损耗,见图4。

图4 全浸泡和喷淋式非浸泡润滑的损耗对比Figure 4 Comparison of immersion and spray type nonimmersion lubrication losses

利用油循环参数采用量热法计算轴承损耗,见表1。某抽水蓄能机组试验轴承采用喷淋式非浸泡润滑,比全浸泡润滑降低损耗约520kW,降幅约40%。

表1 推力轴承油循环损耗测试Table 1 Thrust bearing oil cycling power loss test

3.2 启动过程中油膜厚度测试

启动过程中,油膜厚度见表2,全浸泡和喷淋式非浸泡润滑相近。

3.3 额定工况推力轴承性能对比

推力轴承采用喷淋式非浸泡润滑几乎没有搅拌损耗,其中,发电机工况总损耗比全浸泡润滑减少464kW(见表3),水泵工况总损耗比全浸泡润滑减少500kW(见表4)。在相同的冷却水条件下,发电机工况喷淋式非浸泡润滑的油槽油温比全浸泡润滑低6.2K,水泵工况4.2K,相应的RTD平均温度降低4.5K和4.1K,其他性能也有不同程度的改善。

表2 10%~50%转速的油膜厚度测试数据Table 2 Test data of oil film thickness at 10%~50% rotational speed

表3 发电机工况推力轴承性能对比表Table 3 thrust bearing performance comparison Table under generator working conditions

表4 水泵工况推力轴承性能对比表Tabel 4 Thrust bearing performance comparison table under pump working conditions

3.4 断水工况推力轴承性能对比

设定推力轴承断水运行时的RTD报警温度均为80℃,采用喷淋式非浸泡润滑的断水运行时间比全浸泡润滑延长约6分钟(见表5)。

4 结束语

本文分析了推力轴承搅拌损耗的组成成分,介绍了东方电机有限公司开发的喷淋式低损耗推力轴承技术的研究成果和试验验证情况,得出以下结论:

表5 推力轴承断水运行时间对比Table 5 Comparison of running time of thrust bearing with cooling water off condition

(1)降低油位可以降低推力轴承搅拌损耗30%~90%。推力轴承采用喷淋式非浸泡润滑几乎没有搅拌损耗,相对全浸泡润滑,降低总损耗40%~50%。

(2)在冷却系统不变的情况下,可以降低轴承运行油温和瓦温,延长意外断水的运行时间,提高轴承性能和可靠性。