C/SiC材料主被动氧化烧蚀机理及计算方法研究

张红军,康宏琳

(北京空天技术研究所,北京 100074)

0 引 言

随着临近空间长时间飞行、大气层再入飞行以及跨大气层飞行高超声速飞行器的快速发展,飞行器头部前缘、翼舵前缘等热环境严酷部位面临着超高温、强氧化、高过载的恶劣服役环境,对所采用热防护材料的高温综合性能带来了极大的挑战。C/SiC材料具有低密度、耐高温、抗氧化、高热导率、高比强度等优异性能,是极端环境下高超声速飞行器热防护结构重要的备选材料之一[1-2],开展C/SiC材料在高温有氧环境下的氧化/烧蚀机理及其预测方法研究具有很高的工程应用价值。

C/SiC材料氧化机制分为主动氧化和被动氧化,主/被动氧化条件下的SiC氧化产物分别为气态的SiO和液态的SiO2,对材料的抗烧蚀性能有巨大的影响,并且不同温度和压力条件下材料的氧化机制在主/被动氧化之间转换,对于材料的烧蚀速率的准确预测带来了很大的困难。同时,热防护材料的氧化烧蚀还受到两种速率的影响,一是空气中的氧气向壁面扩散的速率(扩散速率),二是材料的氧化反应速率(化学反应速率)[3]。当化学反应速率小于扩散速率时,材料氧化烧蚀速率由反应速率决定,反之则由扩散速率控制。当热防护材料处于极高温度时,材料氧化速率比扩散速率快得多,通常认为材料表面处于热化学平衡状态,因而可以通过材料表面的化学反应平衡常数来计算材料的氧化烧蚀速率。NASA Ames研究中心的Milos等基于热化学平衡方法开发了“MAT”烧蚀计算程序,并对C/C和SiC材料的烧蚀行为进行了研究,计算结果与电弧风洞实验结果符合较好[4-7]。国内针对C/SiC材料氧化烧蚀机理及计算方法的研究相对较少,邓代英等[8]和国义军等[9]基于热化学平衡方法开展了C/SiC材料的主动氧化烧蚀速率计算方法研究,分析了温度、压力以及材料组份对材料烧蚀性能的影响。潘育松等[10]基于地面试车实验对固体火箭发动机用C/SiC导流管的烧蚀性能进行了实验研究,明确了机械剥蚀和粒子冲刷对材料抗氧化烧蚀性能的影响机制。

本文基于热化学平衡方法建立了任意比例C/SiC材料的主被动氧化烧蚀模型,开展了C/SiC材料氧化烧蚀机理的计算研究,并基于文献中典型材料烧蚀试验结果进行了验证,理论计算结果与实验结果符合较好,并探讨了不同条件下C/SiC材料的氧化烧蚀机理及其对材料烧蚀特性的影响规律。

1 热化学平衡烧蚀模拟方法

1.1 热化学平衡方法及相关假设

在进行模型推导时一般采用以下假设:

1)在给定的压力和温度范围内,控制体内处于热化学平衡状态。

2)材料表面边界层气态组分的质量扩散采用双组分等扩散假设,热化学烧蚀产生的质量损失由材料表面组分扩散特性控制。

3)烧蚀气体边界层的传热系数与传质系数是一致的。

4)材料表面各元素混合均匀。

图1 烧蚀表面元素质量守恒示意图Fig.1 Schematic of elemental mass conservation on ablative surface

1.2 元素质量守恒及化学反应方程

控制体中化学元素k的质量守恒方程为:

(1)

(2)

烧蚀时材料表面同时存在气相和凝相(固相和液相)产物,热化学平衡状态下分别选择气态和凝相产物的化学反应作为基元反应。其中基元反应可表示为:

(3)

其中,Nj,Nl分别为气态和凝相产物。壁面温度T时的基元反应的化学反应平衡常数可表示为:

(4)

其中,κ为化学反应平衡常数;Pj,Pk分别为气体反应物和产物的分压;系数Xl为凝相组元在材料表面的覆盖面积比例,表征各凝相组元共享材料烧蚀表面的事实,即各凝相组元与气相组元的接触面积是有限的,且接触面积的大小与其在材料烧蚀表面的摩尔分数有关。因此:

(5)

另外,根据道尔顿定理,各气体组元分压之和为材料表面压力:

(6)

1.3 热化学平衡烧蚀计算方法

方程(2)、(4)、(5)、(6)构成了封闭的非线性方程组,在材料表面压力、温度、热解速率和机械剥蚀速率已知的情况下可以求解材料的无量纲烧蚀速率。其中材料表面温度结合界面能量守恒方程通过热传导方程求解。由于C/SiC材料基本不发生热解,这里没有考虑热解速率的影响;同时机械剥蚀速率也通过不同材料烧蚀试验总结出的简单关系式来给出。随温度变化的化学反应平衡常数由JANAF表进行查询。

F(X)=0

(7)

使用牛顿迭代法来求解非线性方程组:

根据边界层理论,在路易斯数Le=1时,无量纲传热、传质系数是等效的。根据无量纲烧蚀率的定义,通过式(8)计算材料的线烧蚀速率:

V∞=BcQw/(ρHr)

(8)

式中:V∞为材料线烧蚀率,ρ为材料密度,Qw为冷壁热流,Hr为恢复焓。

2 C/SiC材料主被动氧化烧蚀模型

根据服役环境的差异,C/SiC材料可能会出现主动氧化和被动氧化两种氧化烧蚀机制,发生主动氧化反应时裸露的SiC与氧气直接反应生成气态的SiO和CO,发生被动氧化生成固态或液态的SiO2抗氧化膜,覆盖在基体材料表面阻止氧气与基体材料的进一步反应。为了能够预测C/SiC材料的主/被动氧化模式的转换,假设在同一热化学平衡体系中同时发生SiC的主动和被动氧化反应,生成产物中同时具有气相的SiO和凝相的SiO2,根据相应条件下平衡态体系中主/被动氧化反应的相互竞争来实现主/被动氧化转换的预测,相应材料烧蚀表面的组分见表1,其中气相组分有13个,凝相组分有4个。

表1 主/被动氧化模式下C/SiC材料烧蚀表面组分表Table 1 The species components on ablative surface of C/SiC material

由材料表面控制体内气相组分和凝相组分的种类,选取如下14个独立的化学反应方程:

(9)

3 计算结果与分析

3.1 模型验证

基于热化学平衡方法编制了任意比例C/SiC材料的烧蚀计算程序,并基于文献中典型烧蚀试验结果进行验证。其中C/C材料(SiC质量分数为0)的电弧风洞烧蚀试验以再入大气层为背景[3],来流焓值范围为4~37 MJ/kg,驻点热流范围为18~84 MW/m2,驻点压力范围为0.15~8 MPa,具体来流状态见表2。从表2可以看出,驻点压力较低时采用热化学平衡方法计算出的C/C材料烧蚀速率与试验结果的最大误差在10%以内,计算结果与测量结果符合较好;随着驻点压力的增大,材料机械剥蚀效应带来的影响逐渐增大,计算结果与试验结果的误差增大,最大误差接近20%。

表2 C/C材料电弧风洞烧蚀试验数据与计算结果对比Table 2 Comparison between the predicted result and arc wind tunnel test data of C/C material

文献[8]给出了C/SiC材料电弧风洞驻点烧蚀试验结果,其对应氧化机制为主动氧化。电弧风洞烧蚀试验来流焓值为9.0 MJ/kg,驻点热流为12.5 MW/m2,驻点压力为0.23 MPa,具体来流状态见表3。试验件为平头圆柱,直径15 mm,长约30 mm,试验模型端头材料为C/SiC,材料中Si元素质量分数约为0.4,另有纯C/C材料对比试验模型,试验前后的模型示意图见图2。从试验结果与计算结果的对比可以看出,采用热化学平衡方法计算出的C/SiC材料氧化烧蚀速率与试验结果相近,理论计算结果稍大,基本能够满足材料烧蚀预测工程应用需求。另外,从试验和理论预测结果可以看出,高温条件下C/SiC材料的主动氧化烧蚀速率比纯C/C复合材料的烧蚀速率更大。

图2 C/SiC材料电弧风洞烧蚀试验前后试验模型示意图[8]Fig.2 Comparison of test models before and after ablation test in arc wind tunnel[8]

以文献[11]中的C/SiC材料的电弧风洞烧蚀试验结果对主被动氧化转换模型进行验证。试验材料为具有SiC涂层的增强C-C材料(航天飞机翼前缘使用材料),试验件表面压力为14~16 kPa,试验件表面温度为1800~2130 K,材料所处的热环境处于主/被动氧化转换范围之内。这里计算了材料表面压力分别为5 kPa,15 kPa和45 kPa时壁温对材料无量纲烧蚀速率的影响,并与试验结果进行了对比分析,见图3。从试验结果可以看出,试验件表面温度在1800 K左右时的烧蚀量很小,所对应的氧化机制为被动氧化;当壁温升高到2000 K以上时,材料的无量纲烧蚀率急剧上升,材料氧化机制开始从被动氧化向主动氧化转变;壁温达到2100 K后材料的无量纲烧蚀速率达到极大值后基本平稳,所对应的氧化机制为主动氧化。从理论计算结果可以看出,材料表面压力一定时存在临界转变温度,低于临界转变温度时材料烧蚀量基本为0,所对应的氧化机制为被动氧化,高于临界温度时材料烧蚀速率则迅速达到主动氧化烧蚀速率,所对应的氧化机制为主动氧化,故目前的主/被动氧化烧蚀模型能够成功地预测出C/SiC材料氧化机制的转变过程。从实验结果与理论预测结果的对比可以看出,材料表面压力为15 kPa时主/被动氧化转换临界温度为2010 K,与试验结果吻合较好。

表3 C/SiC材料电弧风洞烧蚀试验数据与计算结果对比Table 3 Comparison between predicted result and arc wind tunnel test data of C/SiC material

图3 SiC材料氧化烧蚀速率与电弧风洞试验结果的对比(考虑主/被动氧化转换)Fig.3 Comparison of ablation rate between predicted result and arc wind tunnel test data(considering active/passive oxidation transition)

Balat等[12-13]和Heuer等[14]基于材料表面的化学平衡条件和一维稳态扩散假设获得了纯SiC材料的主被动氧化转换条件的工程计算公式,获得了材料氧化机制转换的氧分压区间;Deng等[15]进一步研究了任意比例C/SiC材料的主被动氧化转换机理及临界转换条件,建立了主被动氧化转换区间的工程计算公式。这里基于主/被动氧化转换烧蚀模型计算了氧化模式转换临界氧分压随温度的关系式,并与Deng等[15]的理论分析结果进行了对比,见图4。从图4可以看出,基于主/被动氧化转换烧蚀模型得到的临界氧分压与理论分析结果中的上限氧分压符合较好,这是因为烧蚀模型主要是基于材料表面热化学平衡条件而得出的,而理论分析结果中的上限氧分压也是根据材料表面SiC直接氧化生成SiO2而推导得出的。由于根据上限氧分压来作为材料主/被动氧化的界限是比较保守的选择,故从工程应用的角度来说,采用主/被动氧化转换烧蚀模型来计算C/SiC材料的烧蚀特性是比较合理的选择。

图4 SiC材料氧化模式转换氧分压随温度的变化曲线(本文计算和理论分析结果的对比)Fig.4 Variation of oxygen partial pressure with temperature (Comparison of the predicted result and theoretical analysis data)

3.2 C/SiC材料主被动氧化烧蚀特性

3.2.1主动氧化烧蚀特性

C/SiC材料的主动氧化烧蚀特性与材料表面温度、压力以及组分有关。图5给出了材料表面压力为1~500 kPa条件下C/SiC主动氧化无量纲烧蚀速率随着壁温的变化关系(SiC质量分数为0.5),可以看出C/SiC材料的主动氧化烧蚀特性与纯C/C材料的类似,存在着临界烧蚀温度,低于临界温度时压力和壁温对材料无量纲烧蚀速率影响较小,此时C/SiC材料的无量纲烧蚀速率约为0.2184,比纯C/C材料的无量纲烧蚀速率(0.175)要高;高于临界温度后压力和壁温会显著影响材料烧蚀特性,并且无量纲烧蚀率随着温度的升高和压力的减小而急剧增大。

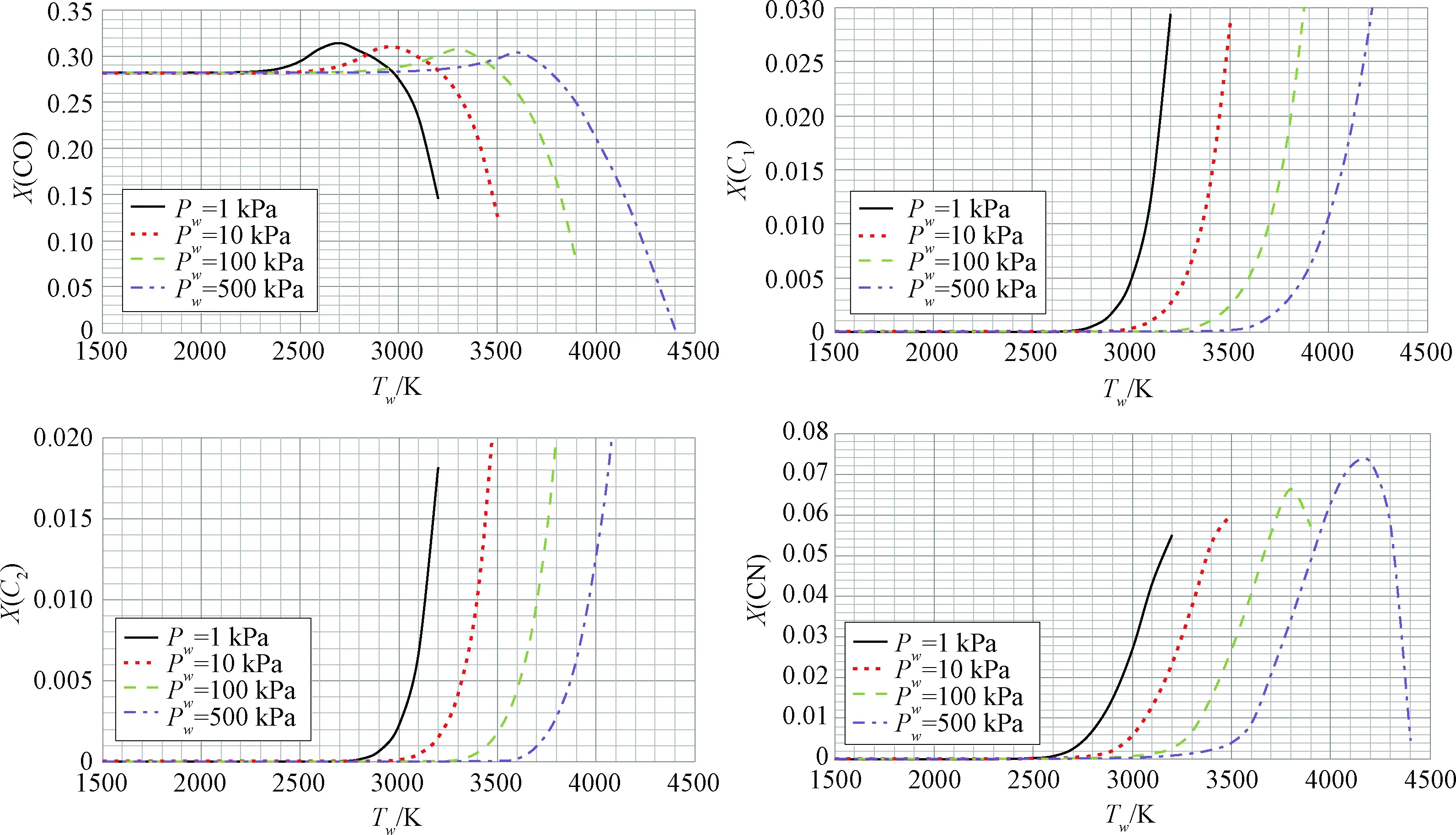

图6和图7分别给出了不同压力条件下温度对平衡态产物中含Si组分(SiO,Si2C)和含碳组分(CO,C1,C2,CN)摩尔分数的影响,可以看出,C/SiC材料的主动氧化烧蚀临界温度低于碳的升华温度,主动氧化条件下C/SiC材料抗烧蚀特性不如纯C/C材料。当壁温低于临界烧蚀温度时,C/SiC材料的烧蚀机理以氧化为主,烧蚀产物中Si和C元素主要以SiO和CO为主;当壁温高于临界烧蚀温度、低于碳的升华温度时,Si和C元素之间发生显著的化学反应,烧蚀产物中Si2C,SiC2含量急剧上升;当壁温高于碳的升华温度时,烧蚀产物中SiO和CO的含量显著降低,C1,C2等升华产物含量急剧增大,同时CN和C2N的含量也显著上升。随着压力的减小,C/SiC材料的临界烧蚀温度减小,发生硅-碳反应、碳升华反应、碳-氮反应的温度提前。

图5 压力对C/SiC材料无量纲主动氧化烧蚀速率的影响(SiC质量分数为0.5)Fig.5 Effect of surface pressure on the ablation rate of C/SiC material(The SiC of mass fraction is 0.5)

图6 压力对平衡态含Si元素组分摩尔分数的影响(SiC质量分数0.5)Fig.6 Effect of surface pressure on the mole fraction of components containing Si element in equilibrium state (The SiC of mass fraction is 0.5)

图7 压力对平衡态含C元素组分摩尔分数的影响(SiC质量分数0.5)Fig.7 Effect of pressure on the mole fraction of components containing C element in equilibrium state (The SiC of mass fraction is 0.5)

3.2.2主被动氧化转换烧蚀特性

C/SiC的主/被动氧化模式对材料的烧蚀速率有巨大的影响,这里分析了不同因素对材料主被动氧化特性的影响规律。图8给出了壁温为2500 K时不同SiC组分含量条件下材料表面压力对主被/动氧化烧蚀特性的影响曲线,从图8可以看出,在壁温和材料组分一定时,材料表面压力较低时所对应的氧化机制为主动氧化,材料的无量纲烧蚀速率较大;随着压力的逐渐增大,当压力超过临界分压时,无量纲烧蚀速率迅速减小至0,所对应的氧化机制为被动氧化。SiC含量对材料的氧化烧蚀特性也有明显的影响,随着SiC含量的提升,主/被动氧化转换临界分压会减小,材料的抗氧化性能越好;但当材料均处于主动氧化阶段时,SiC含量越高材料的无量纲烧蚀速率越大,材料的抗烧蚀性能减弱。

图8 不同SiC组分质量分数条件下压力对材料主/被动氧化模式转换的影响(Tw=2500 K)Fig.8 Effect of surface pressure on the transition of active/passive oxidation mode (Tw=2500 K)

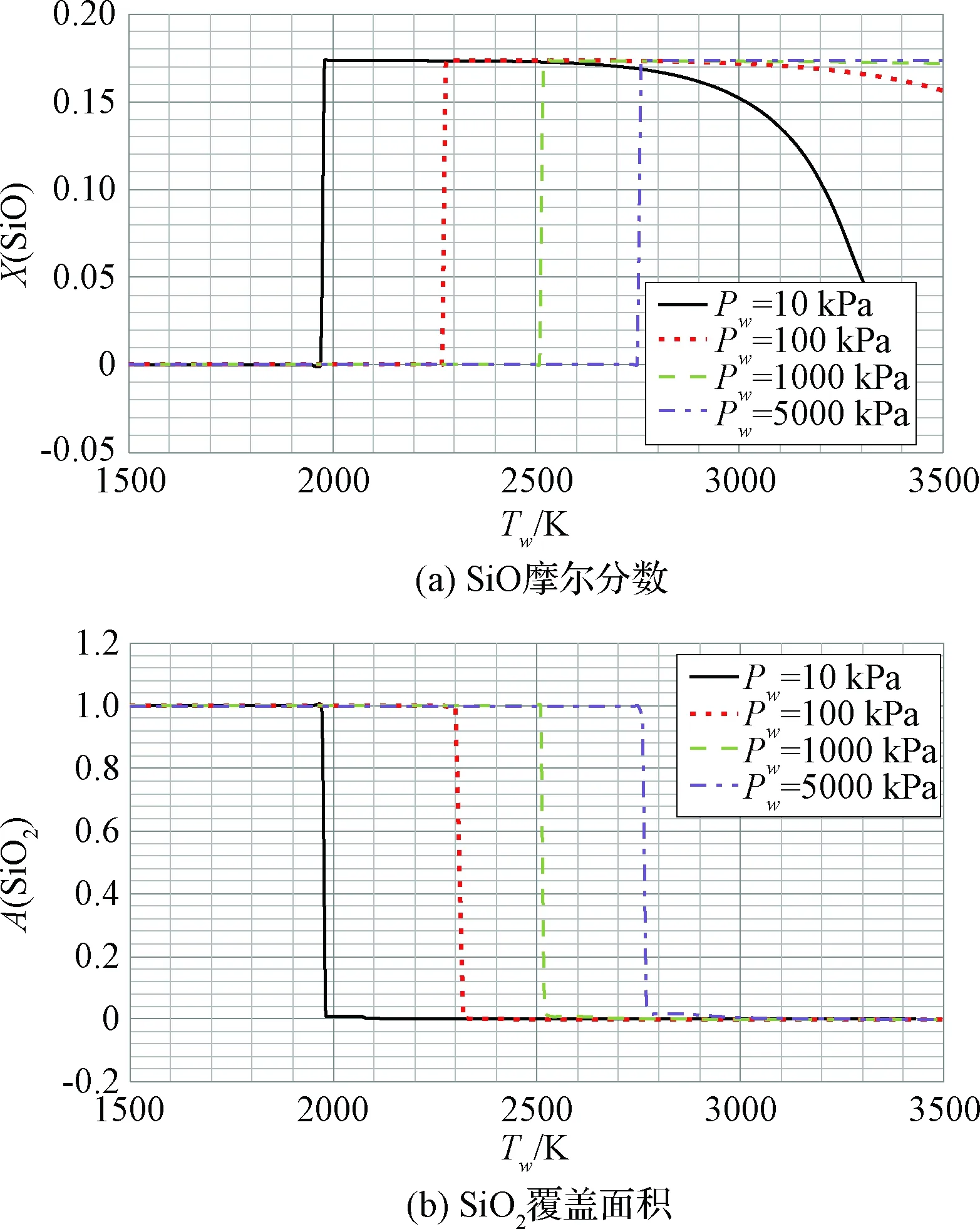

图9为不同压力条件下壁温对SiC材料的主/被动氧化烧蚀特性的影响曲线,从图9可以看出,来流压力越大,材料主/被动氧化转换临界温度越高,材料的抗氧化特性越好,其中10 kPa压力条件下SiC材料的转换临界温度不到2000 K,压力提高到5000 kPa时临界温度提高到2750 K。图10给出了不同压力条件下壁温对平衡态SiO摩尔分数以及材料表面SiO2覆盖面积的影响曲线,显然,在被动氧化阶段,材料表面完全被凝相SiO2覆盖,气态产物中SiO的含量为0;随着温度的提高,材料由被动氧化转化为主动氧化阶段,材料表面SiO2的覆盖比例降低至0,裸露的基体材料直接被氧化生成SiO,材料无量纲烧蚀率也迅速上升。

图9 不同压力条件下壁温对材料主/被动氧化模式转换的影响Fig.9 Effect of surface temperature on the transition of active/passive oxidation mode

图10 不同压力条件下主/被动氧化对平衡产物中SiO摩尔分数及SiO2覆盖面积的影响Fig.10 Effect of active and passive oxidation mode on the SiO mole fraction and SiO2 coverage area

4 结 论

本文对任意比例C/SiC材料的主被动氧化烧蚀机理及计算方法进行了研究,得到了以下主要结论:

1)C/SiC材料可能会出现主动氧化和被动氧化两种破坏机制,目前的烧蚀模型能够预测出任意比例C/SiC材料两种氧化烧蚀机制的转换过程。

2)C/SiC材料主/被动氧化烧蚀模型是基于材料表面热化学平衡条件得出的,由烧蚀模型得到的临界氧分压与理论分析结果中的上限氧分压吻合较好。

3)主动氧化烧蚀状态下存在着临界烧蚀温度,低于临界温度时C/SiC材料的烧蚀机理以氧化为主,压力和壁温对材料无量纲烧蚀速率影响很小;高于临界温度时C/SiC材料的烧蚀机理以碳升华反应、碳-氮反应、碳-硅反应为主,其无量纲烧蚀率随着壁面温度的升高和压力的减小而急剧增大。

4)随着SiC含量的提高,C/SiC材料的主/被动氧化转换临界分压减小,材料的抗氧化性能越好;但当材料处于主动氧化阶段时,SiC含量越高材料的无量纲烧蚀速率越大,材料的抗烧蚀性能减弱。