船用锅炉双燃料燃烧器的低氮燃烧特性的数值模拟研究

冯 斌,吴永胜,刘斯发

(1.西安交通大学能源与动力工程学院,陕西 西安 710049;2.九江海天设备制造有限公司,江西 九江 332100)

0 引言

船用锅炉是为推进船舶的蒸汽动力机械供应蒸汽的锅炉,是船舶航运安全稳定的重要因素[1]。随着我国环保政策的要求越来越严格,船用锅炉面临着减少污染物排放,尤其是减少氮氧化物排放的重要挑战。燃料分级、空气分级、低NOx旋流燃烧、烟气循环、温和与深度低氧稀释燃烧等低NOx燃烧技术已广泛应用于工业领域[2]。

相对于传统测量手段的实验过程复杂、周期长、获取数据量少,数值模拟具有周期短,结果可视性强,经济实用等多方面优点,因此已经成为研究空气动力场的主要手段。国内外目前已经有多位学者利用数值模拟的方法对低氮燃烧器的相关性能进行过相关研究。宋少鹏等通过数值模拟研究了燃料分级以及烟气再循环对NOx生成的影响[3];Habib等研究了燃气锅炉过剩空气系数、空气预热温度对炉膛温度和NO排放的影响[4];Mafra等研究了当量比对液化石油气旋流燃烧NO排放的影响[5]。这些研究成果对于低氮燃烧技术的发展具有指导意义,但对于具体类型的燃烧器,仍需要进行针对性地研究。

本文的研究对象为某船用锅炉双燃料低氮燃烧器,首先使用Solidworks软件进行三维建模,然后将燃烧器三维模型导入计算流体动力学CFD(computational fluid dynamics)软件中,进行网格划分和数值模拟工作。通过数值模拟的方法,研究了在使用燃气和燃油两种燃料进行燃烧时,该燃烧器出口的温度分布、NOx浓度分布情况,以及它们与燃烧器的结构特性,过量空气系数等参数之间的联系。

1 几何模型与网格划分

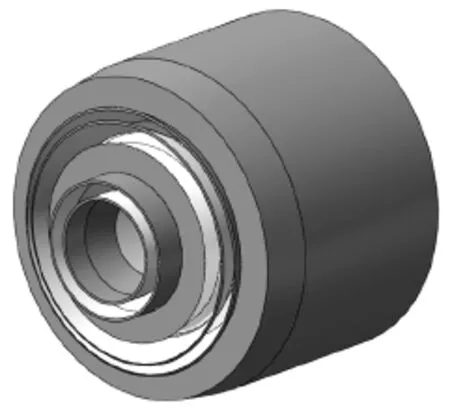

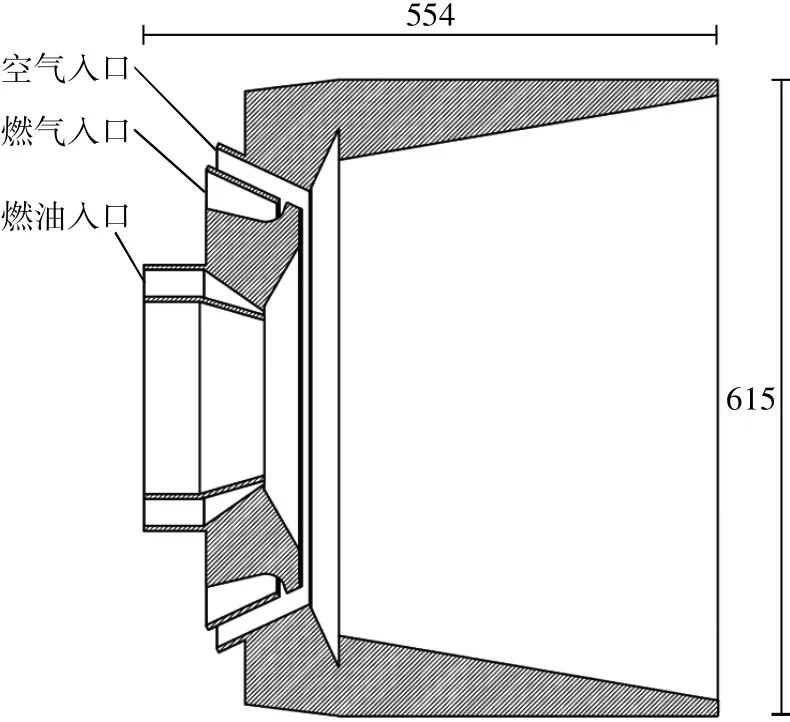

双燃料燃烧器的轴向长度为554 mm,径向直径为615 mm。其燃油入口、燃气入口、空气入口均呈环状,依次沿轴向分布在燃烧器上。利用Solidworks软件建立该燃烧器的三维模型,采用1∶1的比例,其三维模型图及其轴向剖面图分别如图1、图2所示。

图1 双燃料低氮燃烧器三维模型图

图2 双燃料低氮燃烧器轴向剖面图,mm

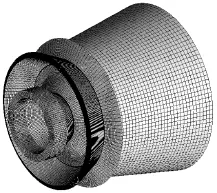

将几何模型导入ICEM CFD软件中,设置网格划分的参数,划分结构化网格。为了真实反映燃烧器喷口处及炉膛内燃烧情况,除燃烧器部分外,本文在燃烧器出口设置方形卧式锅炉炉膛,该假想炉膛长为5 m,宽和高为3 m,炉膛容积为45 m3(炉膛网格部分不在图中展示)。燃烧器布置在炉膛轴向几何中心处,使火焰沿炉膛长度方向对称分布。

在划分网格时,采用区域法进行网格划分,根据本燃烧器及炉膛的外形特点把物理域分为燃烧器网格区域和炉膛网格区域,分别对两个子区域网格生成拓扑结构相对简单的结构化网格,再将二者进行合并。

为了计算简便,在进行燃气燃烧网格划分时,忽略燃油入口处网格的划分。同理,在燃油系统中忽略燃气入口处的网格。生成的燃气、燃油燃烧器部分网格分别如图3、图4所示。

图3 燃气燃烧器网格分布

图4 燃油燃烧器网格分布

2 数学模型和边界条件

2.1 数学模型设置

天然气燃烧过程中氮氧化物的生成机理包括热力型、燃料型、快速型。热力型是由燃烧用空气中的氮气在高温下氧化产生的,燃烧温度、氧气浓度、氮气浓度及气体在燃烧区域的停留时间对热力型NOx的生成影响较大;燃料型NOx是燃料中氮的有机化合物,在燃烧中氧化形成的;快速型NOx是烃类燃料在燃烧过浓时产生的。本文所采用的两种燃料中无含氮化合物,因此在选择NOx模型时,只考虑热力型NOx和快速型NOx。

2.2 边界条件设置

本文探究的锅炉主要参数如表1所示。

表1 锅炉主要参数

在得到锅炉主要参数的基础上,设置边界条件如下。

a)燃气进口和空气进口设置为速度进口边界条件,速度由耗气量及过量空气系数计算得到。

b)燃油进口设置为绝热壁面,颗粒相为面积颗粒群,颗粒类型为小水滴,入口流量为0.108 8 kg/s。

c)炉膛壁面设置为无滑移,恒壁温(400 K),其他壁面为绝热壁面。

通过拍照和Image J图像处理软件[26],测定土壤表面(1 m×1 m)覆盖的各露石尺寸和面积,具体的工作流程见图1。嵌入土体的不影响土表平整的石体则以土体内部碎石计算[27]。小于5 mm的岩石碎片被认为与沙子具有相同的物理性质[28],而且受图像分辨率的限制,5 mm以下的碎石在图像中不易辨别,因此岩石尺寸的下限设定为5 mm。岩石粒度分类标准为:5~20 mm,20~75 mm,75~250 mm,250~600 mm和大于600 mm。

d)炉膛出口设置为压力出口。

e)燃烧器与炉膛网格交界处边界条件设置为interface。

3 数值模拟结果与分析

根据所建立的燃烧器及炉膛模型、工况设置、边界条件设置情况,对燃烧器的燃气情况和燃油情况分别进行数值模拟,由收敛的模拟结果处理得到燃烧室内的速度场、温度场以及NOx浓度场的分布。由于本文模拟的炉膛为三维炉膛,因此选用炉膛的中心截面进行分析。

3.1 燃气燃烧计算结果与分析

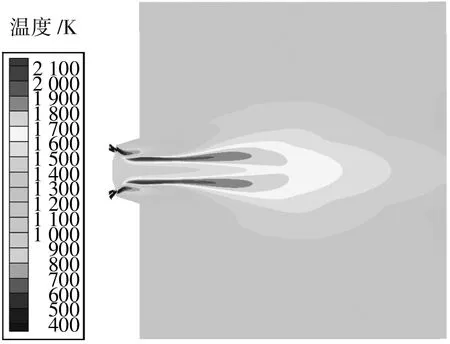

在燃气燃烧情况下,过量空气系数为1.05,燃烧负荷为100%工况下,炉膛中心截面的温度分布、氮氧化物浓度分布见图5、图6。

图5 炉膛中心截面温度分布

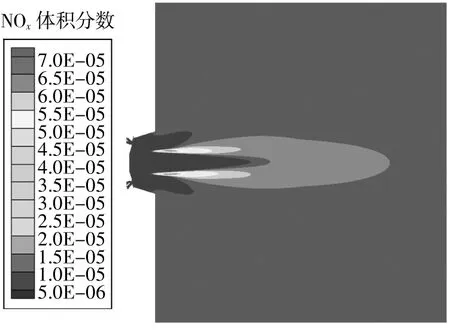

图6 炉膛中心截面NOx浓度分布

由图5可以看出,炉膛中心截面温度的分布较为均匀,关于燃烧器中心线具有良好的对称性,燃烧的高温区主要集中在距离燃烧器出口一定距离处和炉膛的前半部分。这是因为在燃烧器结构方面,喷口的环状分布,使燃料气和空气呈一定角度进入炉膛中心,合理控制了火焰形状。由图6可以看出,炉膛内氮氧化物的分布情况和温度分布情况具有一定的联系性,氮氧化物主要集中在燃烧的高温区,这符合氮氧化物的生成机理。结合炉膛内的温度分布情况,高温区的最高温度为2 132 K,平均温度控制在了1 800 K以下,从而有效避免了氮氧化物的大量生成。

3.2 燃油燃烧计算结果与分析

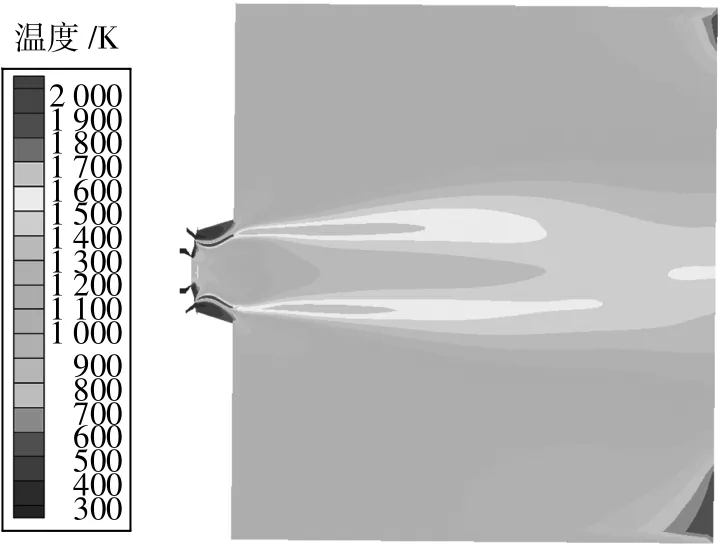

在燃油燃烧情况下,过量空气系数为1.05,燃烧负荷为100%工况下,炉膛中心截面的温度分布,氮氧化物浓度分布见图7、图8。

图7 炉膛中心截面温度分布

由图7和图8可以看出,该燃烧器喷口的环状分布,使燃料油和空气呈一定角度进入炉膛中心,从而合理控制了火焰形状、炉膛内温度分布情况和氮氧化物分布情况。炉膛中心截面的温度分布较为均匀,燃烧高温区的最高温度为2 036 K,平均温度在1 800 K以下,结合氮氧化物的生成机理,这种燃烧方式有效避免了氮氧化物的大量生成。

3.3 燃烧器出口氮氧化物变化

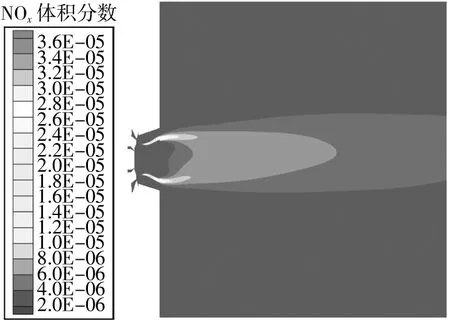

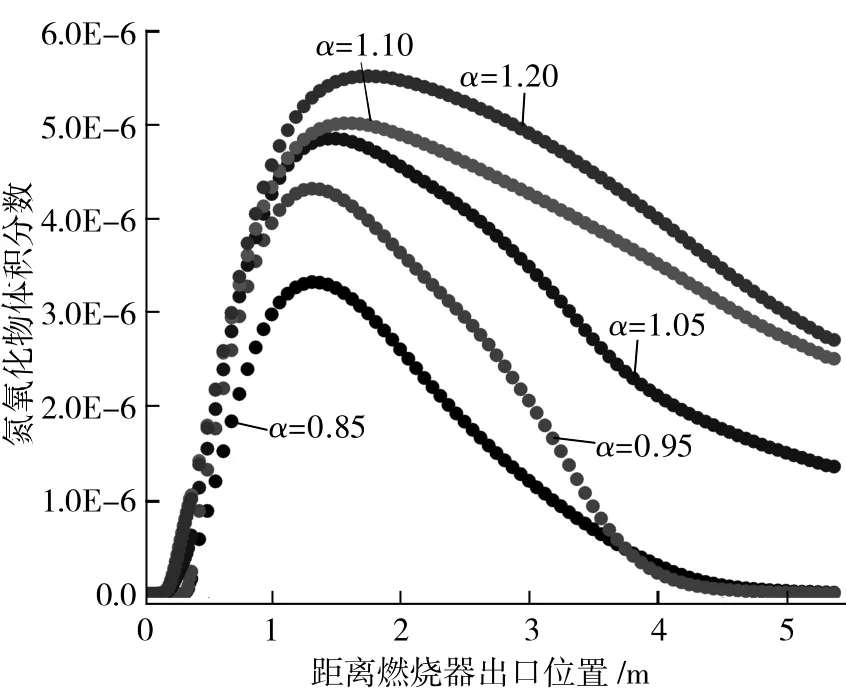

在不同过量空气系数,燃气燃烧和燃油燃烧工况下,燃烧器出口中心线的氮氧化物变化分别如图9,图10所示。

图9 燃气燃烧氮氧化物浓度变化

由图9和图10可以看出,对于两种燃料的燃烧,该双燃料燃烧器将氮氧化物体积分数控制在了30×10-6以下,达到了低氮排放的要求。同时,锅炉中氮氧化物的浓度随着过量空气系数的变化趋势相同,即随着过量空气系数的增大而增大。结合炉膛中的温度分布情况,这是因为随着过量空气系数的增大,炉膛内辐射换热强度增加,温度升高,从而生成的NOx更多。此外,在相对较小的过量空气系数条件下,炉膛中的温度分布更加均匀,这也会使NOx生成量减少。

综合本次研究结果,燃气燃烧与燃油燃烧过程均存在一定程度的炉内火焰长度较长、高温区后移的情况。这是由于燃烧器通道设置不够合理,燃料与空气混合不充分导致的。因此,若想进一步提高反应效率,使炉膛内高温区分布更加合理,降低污染物含量,针对燃烧器结构方面,应考虑在一次风入口处增加旋流装置,并在燃烧器中心线上增加二次风管。这样一方面利用旋流装置产生回流区,使燃料和回流的高温烟气尽早接触而着火,另一方面,可调流量的二次空气可以作为燃烬风补充完全燃烧所需要的氧气,从而调整火焰长度,降低燃烧室内的燃烧温度。

4 结论

本文首先介绍了船用锅炉双燃料燃烧器的结构特性,然后描述了三维建模,网格划分的过程,最后对该燃烧器在使用燃气和燃油两种燃料,不同过量空气系数下的燃烧状况进行了数值模拟。并得出结论如下。

a)该双燃料低氮燃烧器结构较为合理,燃料入口和空气入口沿燃烧器中心线环状分布,并与炉膛中心呈一定夹角。这对炉膛内的火焰形状以及燃烧温度分布情况都有重要影响。

b)该燃烧器在使用燃气燃烧和燃油燃烧时,炉膛内无过于集中的高温区域,温度分布较为均匀,从而使热力型NOx和快速型NOx的生成量均得到了有效控制。

c)炉膛内氮氧化物的分布情况与温度分布情况具有一定的联系性,并且随着过量空气系数的增大而增大。因此,在实际应用中,要注意控制炉膛内温度的分布,并设置合理的过量空气系数工况,避免炉膛内局部高温的出现,降低氮氧化物的排放。

d)在结构改进方面,该双燃料燃烧器应考虑在一次风入口处增加旋流装置,以及在燃烧器中心线上增加二次风管等措施,从而进一步改善炉膛内温度分布,降低污染物排放。