从砷化镓废渣中制备砷酸钠和金属镓的实验研究

吴彤,朱炳龙,2,岳喜龙,童霏,2,樊红杰,秦恒飞,2,吴娟,2,李静,周全法,2,4

(1.江苏理工学院化学与环境工程学院,江苏 常州 213001;2.江苏省电子废弃物资源再生利用重点实验室,江苏 常州 213001;3.扬州宁达贵金属有限公司,江苏 扬州 225231; 4.常州工学院,江苏 常州 213032)

0 引言

砷化镓(GaAs)作为最成熟的化合物半导体材料之一[1-4],在微电子、光电子技术和太阳能电池等方面有广泛的应用[5-9]。而镓作为稀散金属,由于市场需求不断增加,其质量分数大于0.02 mg/g就有提取价值。目前酸性浸出工艺应用最为广泛,如汤艳杰等人[10]利用焙烧—酸浸的工艺条件提取铝土矿中的镓,镓的最终浸出率大于94%;刘广义、戴塔根[11]通过焙烧—酸浸—萃取电解工艺得到金属镓。

与传统的酸浸法相比,本文在碱性氧化条件下从砷化镓废渣中同时浸出镓和砷。浸出液经蒸发浓缩、冷却结晶回收砷,结晶母液经旋流电积制备金属镓。在解决环境污染的同时实现了镓和砷的循环利用,具有明显的环保效益和经济效益。

1 原料制备及实验方法

1.1 原料制备

实验原料是南京某公司光电器件生产时所产生的废渣,其主要成分如表1所示,其中砷和镓的质量分数分别达到了29.1 mg/g和20.3 mg/g,具有较高的回收价值,此外还含有少量的铁、铝、钾。

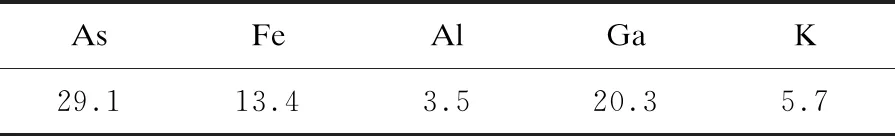

表1 砷化镓废料中的成分 mg/g

1.2 实验试剂与仪器设备

试剂:氢氧化钠(NaOH),片状(分析纯,上海沃凯生物技术有限公司);去离子水(自制);30%过氧化氢(H2O2)(分析纯,上海沃凯生物技术有限公司);硝酸(分析纯,上海沃凯生物技术有限公司);多元素标准溶液(国家有色金属及电子材料分析测试中心)。

仪器设备:颚式破碎机(PE 60×100,无锡建仪仪器机械有限公司);电子天平(LT 1002,常熟天量仪器有限责任公司);磁力搅拌器(78-1,常州峥嵘仪器有限公司);电热恒温鼓风干燥箱(DHG 9030A,上海精宏实验设备有限公司);电感耦合等离子体发射光谱仪(5100,Agilent Technologies);X射线衍射光谱仪(PW 3040/60,荷兰帕纳科);旋流电积仪(浙江科菲科技股份有限公司)。

1.3 实验方法及步骤

称取约20.00 g呈灰黑色粉末的原料置于250 mL的烧杯中,加入适量的NaOH与H2O2,在恒温搅拌器中加热反应。在加入H2O2的情况下原料由灰黑色变为灰白色,在加热过程中有刺激性气体产生。待反应一段时间后,用普通漏斗趁热过滤,滤渣用水洗至中性后80 ℃烘干,滤液重复浸出,当砷质量浓度达到10 g/L时进行蒸发浓缩、冷却结晶制备砷酸钠,结晶母液经旋流电积制备金属镓。

本实验通过单因素法考察NaOH质量浓度、液固比、浸出时间、浸出温度及H2O2加入量5个因素对砷和镓的浸出率的影响,确定最佳的浸出工艺参数。

2 实验结果与讨论

2.1 NaOH质量浓度对浸出效果的影响

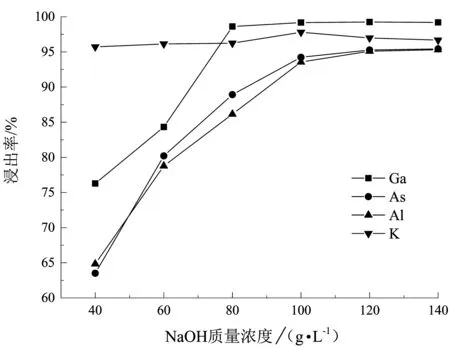

保持液固比5∶1,浸出时间3 h,浸出温度80 ℃,H2O2加入量为理论值的1.5倍,考察不同NaOH质量浓度对浸出效果的影响,结果如图1所示。

图1 NaOH质量浓度对浸出效果的影响

由图1可以看出:NaOH质量浓度在40~80 g/L的范围内,随着浓度的升高,Ga、As和Al的浸出率也迅速升高,当NaOH质量浓度为100 g/L时,Ga、As和Al的浸出率分别提高至99.17%、94.23%和93.56%,当NaOH质量浓度继续升高时,Ga和As的浸出率基本保持不变,Al的浸出率略有提高。K的浸出率受NaOH质量浓度影响较小,基本保持在96%左右。综上考虑,选择NaOH质量浓度为100 g/L较为合适。

2.2 液固比对浸出效果的影响

控制NaOH质量浓度为100 g/L,浸出时间3 h,浸渍温度80 ℃,H2O2加入量为理论值的1.5倍,考察不同液固比对浸出效果的影响,结果如图2所示。

由图2可知,随着液固比的增大,Ga、As、Al和K的浸出率几乎不变。当液固比为4∶1时,Ga、As、Al和K的浸出率分别为99.4%、95.35%、93.37%、96.94%,当液固比增加至7∶1时Ga、As、Al和K的浸出率分别为97.82%、95.45%、92.89%、97.23%,Ga、As、Al的浸出率略有降低,而K的浸出率几乎不变,这是由于液固比主要影响浸出液中NaOH的质量浓度,在本试验中,NaOH的质量浓度为100 g/L,使得浸出液中的各个元素都有较高的溶解度,但是液固比太小时,浸出液过少,浸出液质量浓度高,容易形成结晶,过滤困难大,为了确保后续试验的进行,选择液固比为5∶1较为合适。

2.3 浸出温度对浸出效果的影响

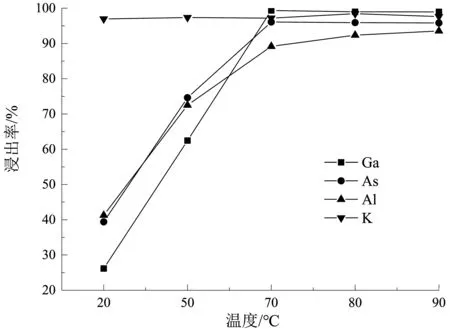

选择20~90 ℃这个区间来考察浸出时间对浸出效果的影响,同时控制NaOH的质量浓度为100 g/L,液固比为5∶1,浸出时间为3 h,H2O2加入量为理论值的1.5倍,考察不同温度对浸出效果的影响,结果如图3所示。

图3 浸出温度对浸出效果的影响

从图3可以看出,当温度从20 ℃上升到70 ℃时,Ga的浸出率由26.16%上升到99.36%,As的浸出率由39.38%上升到96.07%,Al的浸出率由41.28%上升到89.19%,而K的浸出率基本不变。当温度从70 ℃上升到90 ℃时,As和Ga的浸出率略有降低,综上考虑,最佳的反应温度应为70 ℃。

2.4 浸出时间对浸出效果的影响

在实验过程中对浸出渣分析可知,当原料中的Ga基本浸出完全后,滤渣中还有很多As未浸出,表明As的浸出速度相对于Ga的浸出速度较慢。因此氧化浸出时必须控制好浸出时间,在Ga浸出率较高时尽量提高As的浸出率。

选择2~5 h这个区间来考察浸出时间对As、Ga浸出率的影响,同时控制NaOH的质量浓度为100 g/L,液固比为5∶1,浸出温度70 ℃,H2O2加入量为理论值的1.5倍,考察不同时间对浸出效果的影响,结果如图4所示。

图4 浸出时间对浸出效果的影响

由图4可知,适当的增加反应时间有利于As、Ga的浸出,当碱浸反应2 h后,Ga的浸出率为98.56 %,As的浸出率达到94.93 %,而Al和K浸出率随时间变化较小。大部分的Ga、As是在反应的前2 h浸出的。考虑反应的充分性和能耗,最佳浸出时间为2 h。

2.5 H2O2加入量对浸出效果的影响

控制NaOH的质量浓度为100 g/L,液固比为5∶1,浸出时间为2 h,浸出温度为70 ℃,考察不同H2O2加入量对浸出效果的影响。结果如图5所示。

图5 H2O2加入量对浸出效果的影响

由图5可以看出,H2O2用量对As的浸出率影响较大。刚刚加入H2O2时,实验反应剧烈,砷化镓渣由灰黑色变为灰白色,且冒泡。当H2O2和As的摩尔比为0.6时,Ga、As、Al和K的浸出率分别为90.12%、82.27%、88.69%、95.4%,而当H2O2和As的摩尔比增加到1.2时,Ga、As、Al和K的浸出率分别为99.04%、94.92%、95.57%、97.44%,浸出效果较好。之后随着H2O2用量继续增加,砷化镓废渣颜色不变,但还是会冒泡,且Ga、As、Al和K的浸出率基本不变,因此,确定H2O2和As的摩尔比为1.2时,浸出效果较好。

2.6 浸出液中砷和镓的回收

一次浸出后浸出液中砷的质量浓度大约为2.80 g/L,多次浸出不仅可提高砷的含量,而且能减少NaOH和水的用量,当浸出液中砷的质量浓度达到10 g/L时,将浸出液在80 ℃蒸发浓缩至原溶液体积的二分之一,然后冷却至5 ℃时进行结晶形成砷酸钠晶体,其纯度为63.6%,随后对该晶体进行重结晶操作,其纯度可达到96.7 %。重结晶后砷酸钠的XRD和SEM如图6、图7所示。

图6 砷酸钠结晶XRD图

结晶母液进行旋流电积制备金属镓,当电流密度为800 A/m2,槽电压为2.8 V,电解液的循环流量为500 L/h,电解8 h后,获得纯度为99.946 %的金属镓。

3 结论

实验结果表明,NaOH质量浓度100 g/L,液固比5∶1,浸出时间2 h,浸出温度70 ℃,H2O2加入量为理论值的1.2倍,在此工艺条件下,镓的浸出率能达到99%以上,砷的浸出率也能达到96%左右,冷却结晶后可以制得纯度为96.7 %的砷酸钠晶体,结晶母液经旋流电积后制得纯度为99.946 %的金属镓。