锌浮渣高效回收试验研究

申开榜,邹小平

(1.巴彦淖尔紫金有色金属有限公司,内蒙古 巴彦淖尔 015543;2.北京矿冶科技集团有限公司,北京 100160;3.东北大学,沈阳 110006)

巴彦淖尔紫金有色金属有限公司现有一套8000 t/a锌浮渣干式处理系统,该系统将刚出炉的锌浮渣,经过捣碎机和高位渣斗,将大块金属锌分离出来,并返回熔铸铸锭,剩余锌浮渣经过球磨-振动筛后,筛上锌浮渣仍返回熔铸铸锭,筛下锌浮渣返回焙烧炉重新焙烧[1-2]。本次试验原料就是此筛下锌浮渣,目前筛下锌浮渣每天约产出30 t,需要返回原料工段重新配矿,再一次进入焙烧炉焙烧,由于此锌浮渣含锌84%左右,重新回炉效果不大,而且成本增加。针对此现象,锌浮渣若能直接浸出,避免回炉作业,可以间接提高产量,减少重复作业,还可以使焙烧相对情况下投矿量增加,故需要开展锌浮渣直接浸出工艺研究,并对新工艺进行试验和可行性分析,为成果产业化实施提供理论依据与技术支撑[3]。

1 试验

1.1 试验原理

基于锌浮渣可以直接和硫酸进行反应,而且反应充分,易进行,在节约成本的前提下,利用湿法系统产出废液与锌浮渣反应,找到最佳反应条件。化学方程式如下:

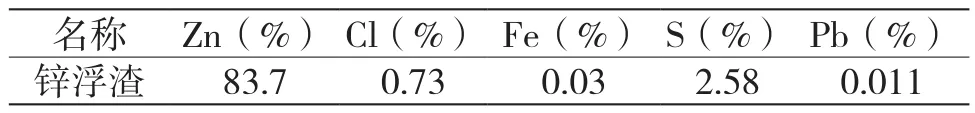

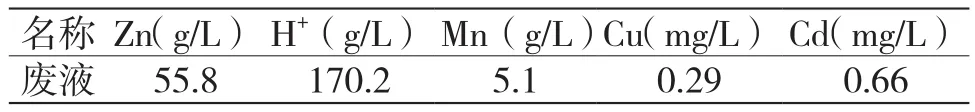

1.2 试验原料

本次试验原料为公司筛下锌浮渣与现场废液。具体结果如表1、表2所示。

表1 锌浮渣成分

表2 废液成分

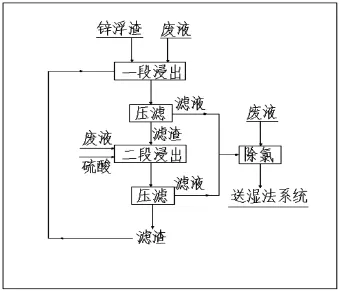

1.3 试验工艺流程

锌浮渣与废液按一定液固比进行一段浸出反应,反应后再进行二段浸出,尽可能地反应完全,反应后滤液进行除氯工序(公司已有除氯工序)。试验工艺流程如图1所示。

图1 筛下锌浮渣浸出工艺流程

2 试验内容

2.1 浓硫酸浸出试验

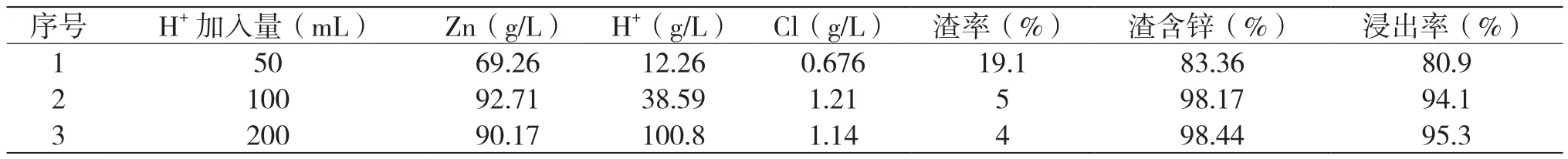

取50 g锌浮渣,加入400 mL水,分别加入50 mL、100 mL和200 mL浓硫酸,反应2 h,反应后过滤分析,结果如表3所示。

从表3可以看出,锌浮渣在酸度达到一定量时,浸出率可达94%,说明锌浮渣可以直接浸出。另外,反应后液体Cl元素含量升高,后续需要除氯工序。

2.2 废液浸出试验

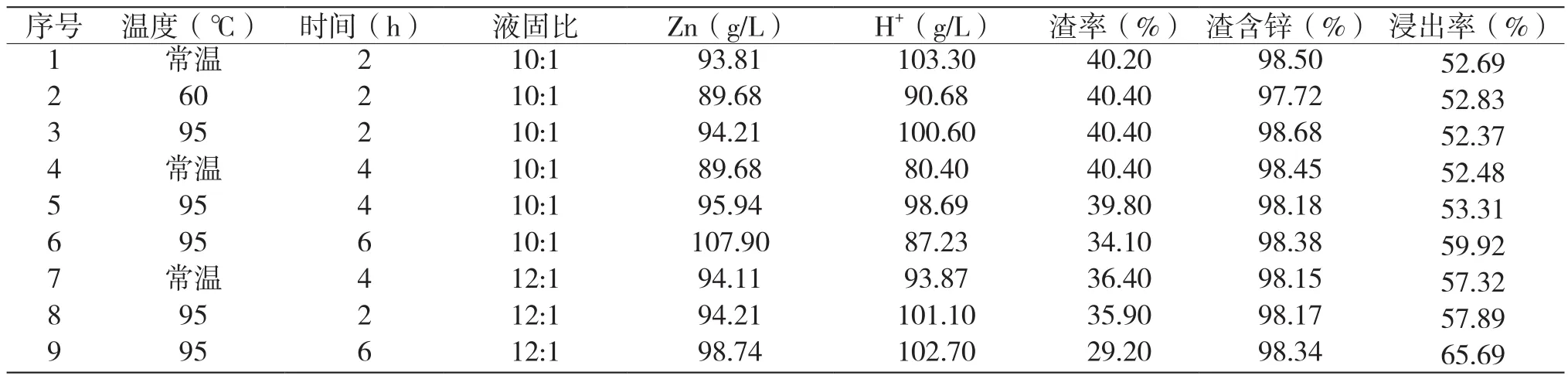

取50 g锌浮渣若干,加入一定量废液,分别考察液固比、反应温度、反应时间对锌浮渣直接浸出的影响,结果如表4所示。

从表4可以看出,对比1#~3#,在浸出时间和液固比相同时,反应温度对锌浮渣浸出率影响不大,渣率变化也不大;对比3#、5#、6#,在反应温度和液固比相同时,反应时间越长,浸出率越大,并且渣率越来越少;对比3#、8#与6#、9#,在反应温度和反应时间相同时,液固比越大,浸出率越高,渣率越来越少;综合情况分析,与硫酸直接浸出试验结果对比,锌浮渣直接浸出,渣率较大,浸出率不高,可能是粒度对其影响较大,后续研磨后重新试验。

2.3 研磨后废液浸出试验

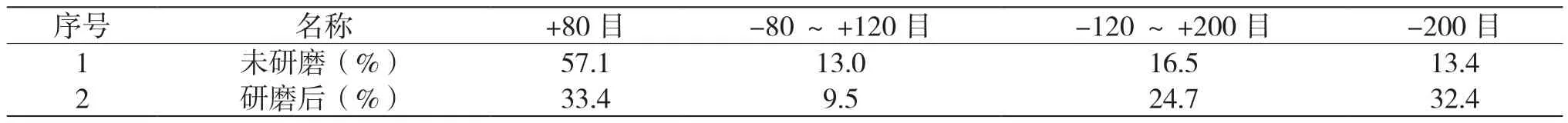

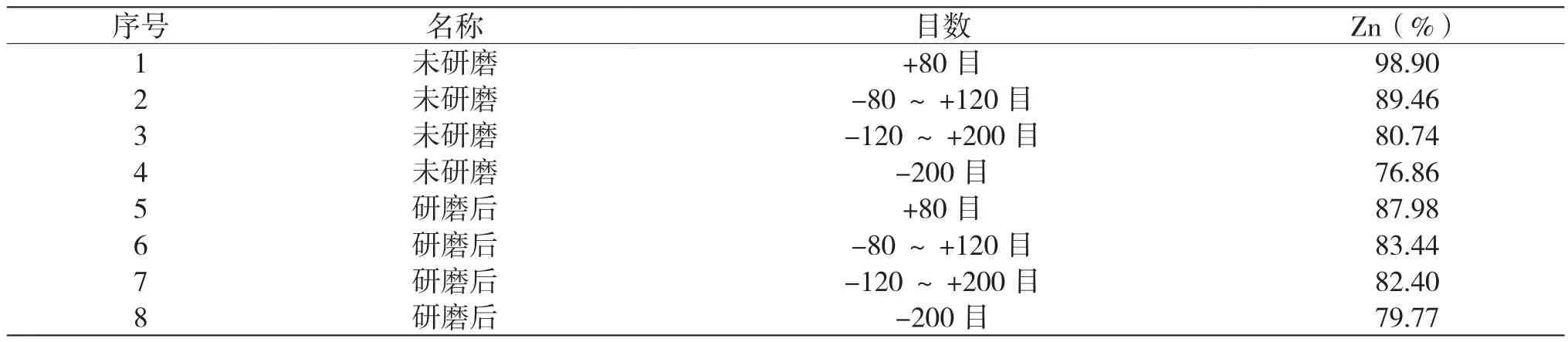

从表5、表6可以看出,未研磨的锌浮渣,+80目的占57.1%,且含锌较高,说明未研磨的锌浮渣颗粒较大;研磨后,锌浮渣中锌的分布比较均匀。

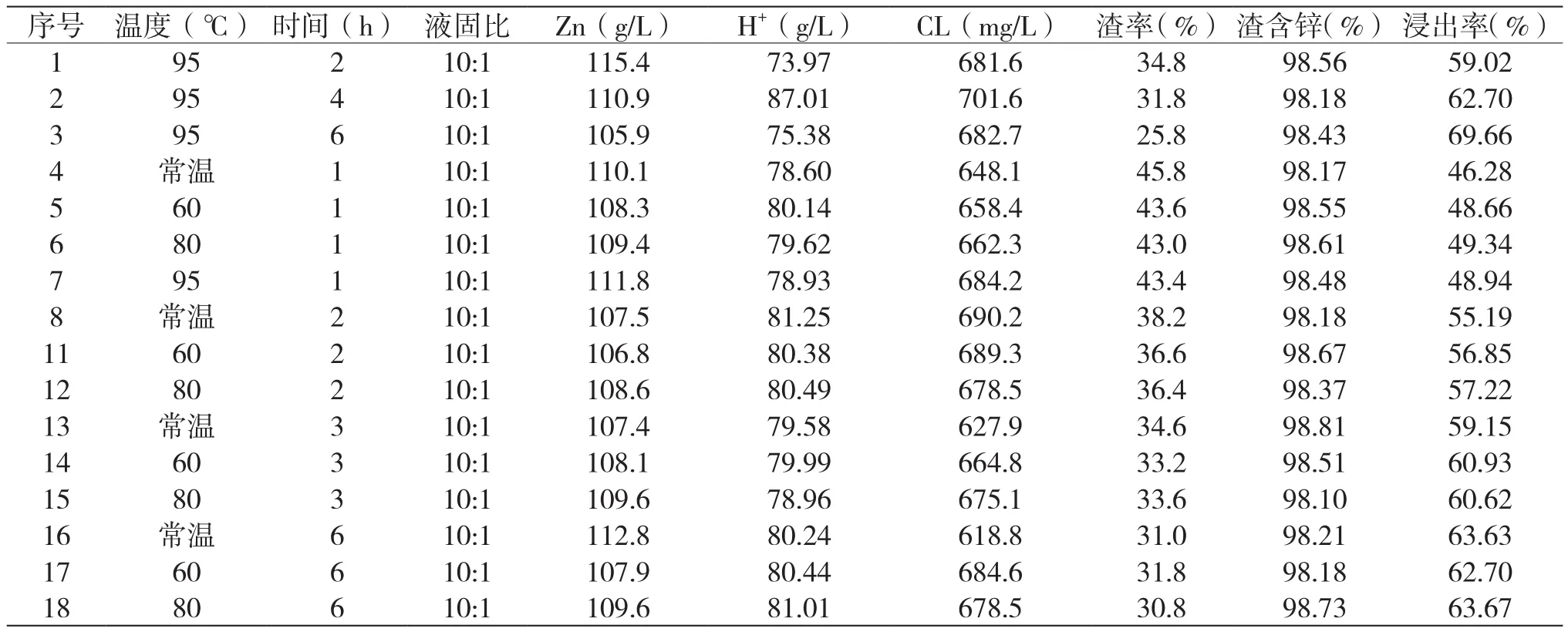

取50 g研磨后锌浮渣若干,加入一定量废液,分别考察反应温度、反应时间对锌浮渣直接浸出的影响,结果如表7所示。

表3 浓硫酸直接浸出试验数据

表4 锌浮渣废液浸出试验数据

表5 锌浮渣研磨前后粒度分布

表6 锌浮渣研磨前后锌含量分布

表7 研磨后废液浸出试验数据

从表7可以看出,在反应时间和液固比相同的条件下,反应温度对研磨后锌浮渣浸出影响不大,渣率变化也不大;在反应温度和液固比相同的条件下,反应时间越长,浸出率越高,渣率越来越少;对比表3和表6可以看出,研磨后,锌浮渣浸出率可以提高10%,并且渣率较少,说明研磨后有利于锌浮渣浸出;反应后Cl离子浓度有所升高,主要是锌浮渣中带入,后续需要除氯;浸出后,液体酸和锌变化不大,而且渣含锌在98%以上,渣率和浸出率较硫酸直接浸出相差较大,并且过滤时,液体比较黏稠、发白,过滤困难,可能原因是液体中锌已饱和,不能再进一步浸出,后续对上述浸出渣二段浸出,考察浸出情况。

2.4 二段浸出试验

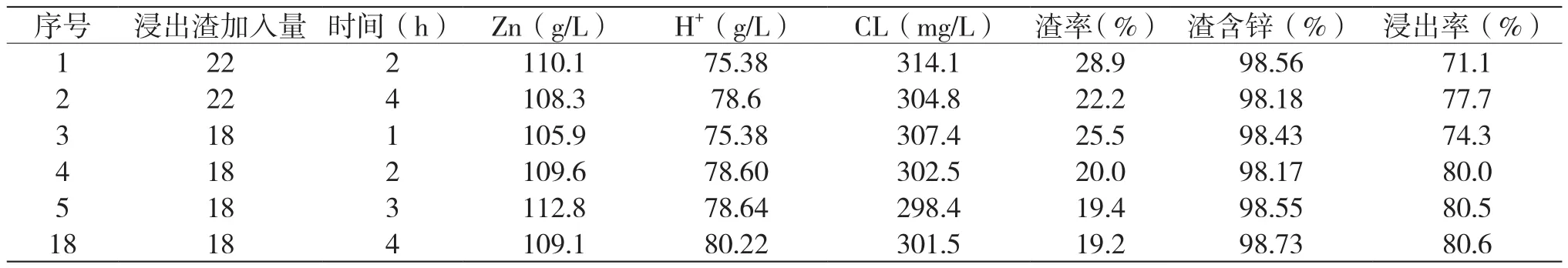

取一次浸出渣若干,按液固比10:1加入废液,考察反应时间对锌浮渣二段浸出的影响,结果如表8所示。

从表8可以看出,当二次浸出加入22 g后,浸出率在71%~77%,浸出率有待提高,当二次浸出加入18 g,反应2 h,浸出率达80%,而且渣率较少,加大反应时间,浸出率提高不大。另外,一段浸出液氯离子含量上升,二段浸出液氯离子含量变化不大。

表8 二段浸出试验数据

表9 二段浸出加入硫酸试验数据

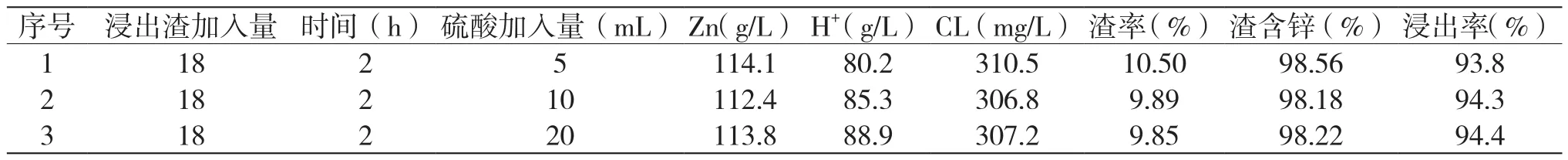

对比表8和表9可以看出,当加入一定量硫酸时,二段浸出效果更好,说明锌浮渣还可以继续浸出,受到液固比和浸出时间的影响,二次浸出渣可以返回一段浸出继续反应。

综上所述,锌浮渣需要进一步球磨,达到一定粒度,从而提高锌浮渣浸出率;考虑到二次浸出加18 g以后,浸出率较好,结合现场工艺流程及成本,故选取一次浸出渣率在36%左右的最优浸出条件,即一次浸出最优条件为:液固比10:1,常温下反应时间2 h即可。二次浸出最优条件为:液固比10:1,常温下反应2 h即可,由于生产上废液量较大,不建议再加硫酸,再结合生产负荷和设备,二次浸出渣可返回一次浸出继续反应。

3 优缺点

3.1 优点

熔铸分厂每天约产出30 t锌浮渣(返回焙烧配矿重量),可分配给两个湿法厂共同处理,从而避免重新配矿回炉焙烧,可以提高焙烧产能。处理30 t锌浮渣,可消耗300 m3废液,过滤后液体含锌110 g/L,含酸80 g/L,相当于高上清,可以直接进低浸工序,有效解决了目前生产上废液体积过多、不吃酸的现象。该工艺流程简单,不需要加温作业,常温浸出就可进行,利用现有综合回收工段反应槽和压滤机即可作业。

3.2 缺点

由于锌浮渣中含CL 0.73%、含硫2.58%,故锌浮渣浸出时会放出H2S气体,生产过程中气味比较难闻,要做好通风工作;另外Cl会浸到液体中,需要除氯工序,建议在综合回收分厂镉工段除氯工序前进行锌浮渣浸出,然后进行铜渣除氯,最后直接进低浸反应槽。由于公司原料含锌较低,原来加入锌浮渣可提高锌精矿含锌品位,如果锌浮渣直接浸出,不进行配矿,按每天配矿600 t,锌精矿含锌会降低1个百分点。

4 结论

熔铸分厂产出的锌浮渣直接浸出,浸出率不高,需要进一步球磨,可提高浸出率10%。一次浸出最优条件为:液固比10:1,常温下反应时间2 h。二次浸出最优条件为:液固比10:1,常温下反应2 h,二次浸出渣可返回一次浸出继续反应。锌浮渣经过两次浸出后,浸出率为94%,生产上可以有效实施,从而避免了重新配矿回炉焙烧,可以提高焙烧产能。锌浮渣浸出后液体可直接进入低浸工序,每天可消耗废液300 m3,降低了系统废液体积大的现象,为消耗废液找到开路。锌浮渣浸出过程中出现的气味和Cl升高的问题,已给出解决方案,另外二段浸出氯离子含量没有上升,二段浸出渣可返回一段浸出继续作业。