管网互联互通反输初期压缩机停机分析及对策

——以西气东输二线X压气站为例

薛 雨,张 鑫,王晓刚,徐奇鹏,詹国东

(中石油管道有限责任公司西气东输分公司广东管理处,广州广东 511685)

1 引言

天然气管道互联互通是实现“全国一张网”格局、加大管道输送能力、最大限度的发挥天然气调峰水平、保障民生用气的基础性工程。X压气站为西气东输二线干线的枢纽站场,配备有2台18 MW的全国产电驱压缩机组。该压气站经过互联互通反输流程改造后,冬季保供期间可接收下游省级管网来气,向西二线干线供气。当输气量超过1200×104m3/d时,该站需启动压缩机组进行增压输送,机组的平稳运行对缓解冬季用气紧张的局面具有重要意义。X压气站压缩机组在互联互通反输初期由于入口过滤器压差和干气密封过滤器压差超过高报警值而发生了停机现象。本文通过对造成该站压缩机组停机的原因进行分析,并提出了相关对策,来保证压缩机组的正常运行,也给其他压气站在互联互通输气过程中发生类似情况提供了借鉴。

2 故障现象

根据用户在不同季节对天然气的需求[1],X压气站一般在春、夏、秋季接收西二线上游站场来气,向下游省级管网及两条支干线供气。为打通“南气北送”输气通道,切实提高管网冬季保供能力,X压气站于2018年完成了压缩机项目及互联互通反输流程的改造,改造后该站在冬季可通过省级管网接收中海油气源来气,向西二线干线和两条支干线供气,见图1。

互联互通反输期间,省级管网来气经过该压气站的组合式过滤分离器和计量后进入西二线干线或支干线。根据输气量大小,该压气站可选择采用正常反输或者增压反输模式,站内反输流程见图2。该压气站2台压缩机组通常采用一用一备模式。

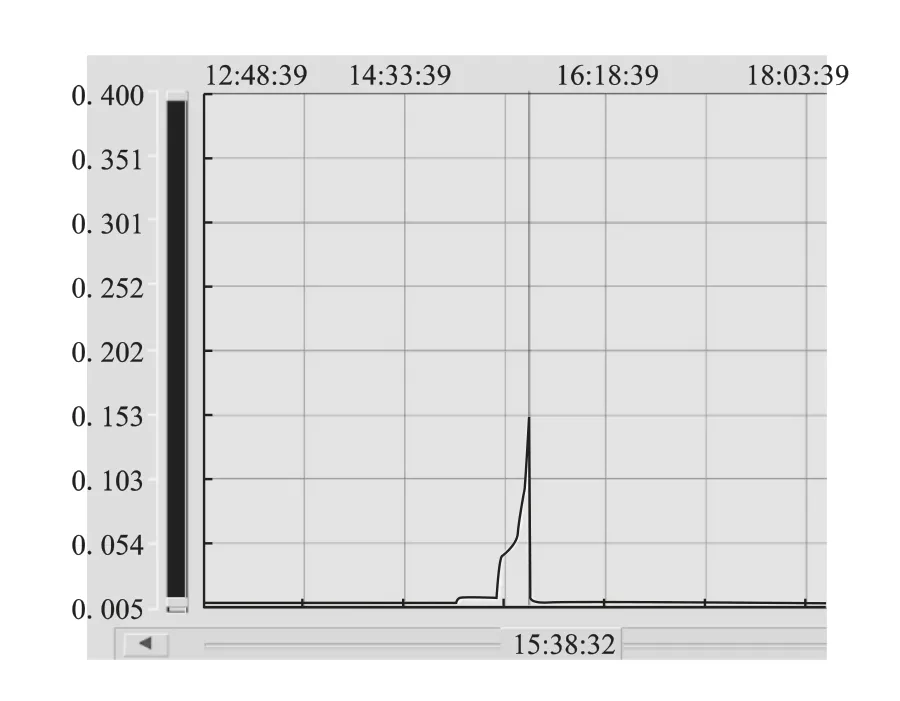

反输当日供气量达到1500×104m3/d后,X压气站启动了压缩机组进行增压输送。压缩机组在达到最小工作转速(3120 r/min)后,出现入口过滤器差压逐渐上升,并越来越快的情况,在12 min内达到停机值0.15 MPa,见图3,触发机组停机。切换备用压缩机组,暖机(1000 r/min)结束后,随着转速上升同时干气密封过滤器差压开始上升,迅速超过高报警值80 kPa,并持续升高,站场通过切换及更换滤芯8次后,仍快速上升,在3 min内达到150 kPa以上,见图4,触发机组停机。压缩机组停机后,只能靠管线自身压差进行输气,严重影响了正常的输气计划,此问题亟需分析和解决。

图1 X压气站流程图

图2 X压气站互联互通反输站内流程

3 原因分析

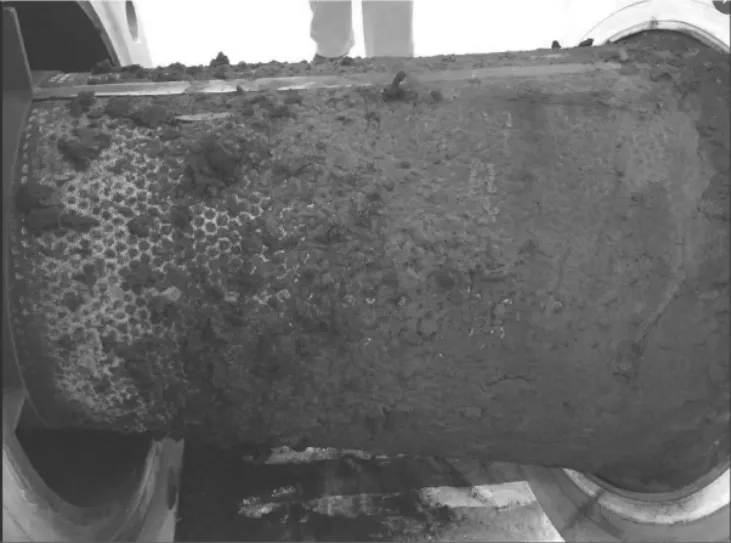

通过拆卸压缩机组入口过滤器,检查发现过滤网存在严重堵塞,附着大量海绵状碎屑及黑色颗粒物,见图5。拆卸干气密封过滤器滤芯,内部同样有较多干燥黑色颗粒物。这些黑色颗粒物堵塞了过滤器,影响了压缩机的正常运行。对组合式过滤分离器滤芯进行拆检,在滤芯上亦截获大量黑色粉尘。通过对黑色颗粒物进行检测,颗粒物85%以上为三氧化二铁,另有少部分氧化铝、二氧化硅、三氧化硫、氧化亚锰,见表1。

图3 入口过滤器差压值

图4 干气密封过滤器差压值

对该压气站反输气质来源进行分析,该站接收的省级管网来气主要来自2个方向,一个是中海油X气田和LNG,经中海油分输站过滤后进入省级管网管道;另一个方向是另一路LNG来气,过滤后进入省级管网。2个方向来气途中均未经过过滤处理,且该省级管网管道内部无内涂层。由此可判断造成X压气站压缩机停机的这些黑色颗粒物为省级管网管道内的杂质。

4 采取对策研究

国内多条天然气长输管道内都附有黑色粉末[2-3],这些黑色粉末在管道中堆积,减小气体流通面积,影响输气效率;若在分离器中堆积,维检修作业时容易自然,引起事故;同时会造成站场的工艺设备故障或者损坏,严重影响管线运行和站场安全生产[4-5]。为降低互联互通过程中省级管网来气中黑色粉末影响,保障X压气站压缩机组的正常运行,本文针对站内反输工艺流程及现场设备,提出了相应对策,并对可行性进行了分析。

图5 压缩机入口过滤器污物

表1 黑色粉末组分含量表

4.1 提高过滤分离器滤芯更换频次

X压气站采用的组合式过滤分离器为多管旋风聚结器,通过旋风管和聚结滤芯可除去0.3 μm及以上液滴和固体颗粒,作为反输流程中唯一一级过滤,其过滤能力直接影响着进入压缩机气体的清洁程度。当滤芯截获的黑色粉末过多后,过滤能力降低,滤芯失效,需及时更换。同时,在安装滤芯时,应减小缝隙,防止黑色粉末从缝隙中通过。

但过滤器快开盲板不是作为频繁开启操作设备来设计的,大量的操作会对密封面造成损害,不利于设备的稳定运行,增加安全风险。另一方面,冬季保供高峰输量时,滤芯的消耗速度将加快,库存的滤芯可能无法满足同时投用两台以上过滤器。

虽然提高滤芯更换频次会对设备密封产生不利影响,但通过更换滤芯可有效过滤掉绝大部分的黑色颗粒物,且滤芯本身为低值易耗品,成本较低,因此提高滤芯更换频次是直接有效的方法之一,可行性较高。

4.2 放大压缩机入口过滤器滤网精度

压缩机入口过滤器具有粗细两级滤网,通过拆除入口过滤器内的细滤网,保留粗滤网,可消除压差快速增大的现象,但气体中的黑色粉末也会对压缩机内部设备产生磨损、腐蚀和结垢,影响压缩机使用寿命,造成设备动平衡的破坏[6]。正常情况下不推荐使用此方法。

4.3 氮气保供干气密封系统

由于反输来气中含大量管道杂质,导致压缩机干气密封过滤器发生堵塞,可选用氮气作为压缩机组干气密封的气源。但此方法是一种非常规的手段,通常在压缩机组刚投产,首次开车时使用。并且压缩机组现场一般不具备氮气气源条件,采用槽车运输液氮到现场,液氮消耗量大,按照每天40 t氮气计算,每天费用超过10万。同时,干气密封气必须保持稳定的压力和流量,目前的热泵车和氮气源都没有长时间稳定供给的先例。一旦出现问题,可能造成干气密封损坏,维修的周期在15天以上。高压氮气通过现场临时配置的管路进入压缩机组,也存在较大的安全隐患。因此选择氮气来保供干气密封系统,可靠性无法保证,且费用昂贵,可行性较低。

4.4 增加干气密封气源预处理系统

干气密封气源预处理系统是针对天然气管道压缩机首次开车阶段,机组出口段尚未产出清洁、稳定的工艺气作为密封气源而专门研发的装置,它可以实现为干气密封提供干燥、清洁的气源[7]。压缩机反输运行时由于气体中杂质较多,若采用该系统,压缩机出口处的天然气经过干气密封源预处理系统三级过滤后可有效去除气体中的杂质[8],再进入干气密封系统,可解决干气密封过滤器差压迅速上升的情况。同时,干气密封源预处理系统采用整体式撬装设计,所有元件撬装在一个开放的支架上,便于吊装和运输。系统对外接口也采用法兰与耐压软管连接的方式,可在现场方便的进行连接和拆卸。因此该措施可行性较高。

4.5 研制新型过滤分离器滤芯

X压气站组合式过滤分离器目前使用的聚结滤芯由内至外由三层组成,第一层为不锈钢管支撑,中间层为亲水基聚酯纤维材料聚结层,最外层为液体排出层,见图6。中间层为折叠结构,极大地增加了聚结材料与气体的接触面积,以利于气体中的小液滴聚结长大为大液滴。液体排出层由很细的玻璃丝布缠绕而成,可以存留及排放液体,同时还阻止聚结下来的液体再进入气体。

图6 过滤分离器滤芯结构

针对目前的情况,是否可进行一种新型的滤芯研制,最外层采用双层结构,内部采用玻璃丝布缠绕存留液体,滤芯外部采用光滑的结构,将过滤到的杂质及时滑落到滤芯最底部,这样可过滤更多的杂质,延长滤芯使用寿命。目前市场并无此类滤芯,需要根据实际情况进行研发制作,且滤芯的研发也需要一定时间,短期内可行性不高,但可以一试。

4.6 对省级管网反输流程改造

在省级管网反输首站增加一套过滤分离器,使其具备过滤功能。在反输来气进入压气站之前,通过多一级过滤的方式,可降低该压气站滤芯更换频率。若管网反输首站在设计初期未考虑预留用地,则后续征地问题繁琐,且加装的设备昂贵,耗时也较长,该方法短期内可行性较低。但该措施通过增加过滤可有效改善反输气质,从长远看切实可行。

5 应用效果

在压缩机组停机后,X压气站通过及时更换组合式过滤分离器滤芯,拆除压缩机入口过滤器细滤网,并使用干气密封气源预处理器系统保证了压缩机组的顺利启动。同时在每次压缩机组启动前,待升压至1 MPa时利用低点排水管线,对压缩机组出入口管线进行排污作业,将管线中的凝结水及污物排放干净。并且对压缩机本体排污管线进行排污,排除压缩机本体内含有的污物。

压缩机运行期间,干气密封撬按照一小时排污一次的周期进行排污,并根据干气密封滤芯差压情况适当加密。初期采用进口干气密封滤芯,每个滤芯单价在1万元左右,成本较高,后期采用国产干气密封滤芯大幅降低了成本。空压机系统按照每天一次排污的周期进行排污作业。

站内四路组合式过滤分离器采用3用1备方式,每周切换一路,按照每周一次的周期进行排污,并打开顶部快开盲板查看滤芯情况,当组合式过滤器滤芯压差达到150 kPa后及时更换脏污的滤芯。

在反输保供期间,共拆卸并清理压缩机入口过滤器4次,更换干气密封滤芯13个,更换组合式过滤分离器滤芯744根,清理除黑色粉尘2.48 t。

综合采用以上措施后,整个反输期间,共启动压缩机13次,未再发生类似停机情况,共输送天然气5×108m3,圆满完成了反输保供任务。

6 结论

(1)省级天然气管网未做内涂层,反输来气中存在大量的管道黑色粉末杂质是引起压缩机停机的主要原因。

(2)通过及时更换过滤器滤芯、拆除压缩机入口过滤器细滤网、增加干气密封源预处理系统等措施,能够有效解决入口过滤器压差和干气密封过滤器压差迅速上升的状况。

(3)研制新型的过滤分离器滤芯和在省级管网反输首站增加一级过滤流程这两项对策短期内无法完成,从长远看可以有效改善进入压缩机前的反输气质状况,可行性较高。

(4)压缩机组的顺利启动,证明制定的技术对策可行,能够保证压缩机组在互联互通反输过程中安全、稳定运行。