裂解汽油加氢二段进出料换热器型式及应用

利 梅,聂毅强

(中国石化工程建设有限公司,北京 100101)

裂解汽油加氢装置中的二段加氢反应进出料换热器工艺特点是:冷、热物流进出口温差大(约为200~240 ℃)、温度区间高度重合、有效传热温差小、分别发生蒸发和冷凝过程、流量大以及热负荷高,其换热效率对降低装置能耗和减少操作费用具有重要影响。同时,由于裂解汽油中的易聚合组分在高温段易结垢,严重时影响装置的长周期操作,因此该种换热器的选型和结构至关重要。

1 二段加氢工段流程

裂解汽油是乙烯工业的重要副产物,如以石脑油等为原料时,其产量相当于乙烯产量的50%~80%,含芳烃55%~60%,是芳烃抽提的重要原料。工业上一般采用两段加氢方法对其进行处理,即先经一段低温液相选择性加氢脱除苯乙烯和不饱和双烯烃,再经二段高温气相加氢去除含硫和氮的有机杂质并使单烯烃饱和,加氢汽油经稳定塔脱除硫化氢气体后,送入芳烃抽提装置获取苯、甲苯和二甲苯。其中二段加氢工段流程如图1所示,二段进出料换热器位于气液混合进料和进料加热炉(或加热器)之间。

2 二段进出料换热器型式

目前国内裂解汽油加氢装置中二段进出料换热器采用的型式主要有3种。

2.1 立式管壳式换热器

该型式换热器使用1台立式设备完成传热,占地面积小;冷热流体在换热管两侧纯逆流流动,有效传热温差大;压降小;传热效果好;管壳侧均可机械清洗。缺点是整台设备需选用进口不锈钢换热管,换热管束长,属超长大型设备,造价昂贵。受加工技术的局限,长度大于20 m的不锈钢换热管国内难以生产。另外,考虑到冷热流体温差导致材料热应力,叠加工作压力所产生的轴向应力,立式管壳式换热器必须设置膨胀节来缓冲管束与壳体膨胀量的差异【1】。膨胀节的质量至关重要,一旦膨胀节泄漏将引起装置停车。

图1 二段加氢工段流程示意

2.2 方形板片板壳式换热器

方形板片板壳式换热器(如图2所示)采用波纹板片作为传热元件,板片间采用氩弧焊、电阻焊等焊接方式焊接成板束装在承压壳体内。波纹板片具有 “静搅拌”作用,能在很低的雷诺数下形成湍流,总传热系数是管壳式换热器的2~3倍,具有传热效率高、结构紧凑、质量轻等优点【2】。方形板片板壳式的制造工艺比较复杂,焊接要求高,造价高;板片通道高度范围在10~30 mm,流道较窄,抗堵性差,物料在板片之间结焦积碳则很难清理。为防止加氢工艺介质聚合堵塞,换热器两侧需设置在线烧焦管线。

2.3 双壳程U形管换热器

双壳程U形管式换热器壳体中心设置分程隔板,管壳程都是双程,冷、热流介质在接近纯逆流状态下进行热交换,有效传热温差大,适合温度高度重合且传热温差小的工况;通过多台串联的方式容易实现传热面积大型化;管壳程流速和雷诺数较高,强化了传热;U形管束有效吸收了管壳侧温差引起的热膨胀,不需设置膨胀节;设备密封性好,不易泄漏;设备成本低。缺点是:U形管内不易机械清洗。

图2 方形板片板壳式换热器原理

3 二段进出料换热器材质

二段进出料换热器介质中含有氢气和硫化氢,属高温、中压、临氢压力容器,如果采用立式管壳式换热器和方形板片板壳式换热器设计,则整体设备材质选用S32168;采用4台双壳程U形管换热器设计,高温端2台选用S32168不锈钢,低温端2台则为低合金钢,节省一次性投资。每台U形管换热器的设计参数及材质见表1。

表1 4台双壳程U形管换热器设计参数及材质

4 3种换热器工业应用及长期运行效果

某80万t/a裂解汽油加氢装置采用引进工艺技术,二段进出料换热器为单台立式管壳式换热器,管束长20 m,整体进口。2005年开车,第一周期运行正常,2009年乙烯装置改扩能至119万t/a,该换热器利旧使用。2012年起该换热器经常发生泄漏,造成产品质量不合格,2014年大检修时整台更换。从生产实践来看,立式管壳式换热器作为二段进出料换热器使用寿命约为9 a。

另一炼化一体化企业2009年一期建设裂解汽油加氢装置采用了中国石化专有技术,其中二段进出料换热器应用了方形板片板壳式换热器。该换热器由兰科石化设备有限公司设计制造,热负荷10.3 MW,换热面积900 m2。该换热器采用不锈钢波纹板作为传热板片,全焊式板束装入壳体中,冷流进料液体由设备底部进入板束的板程,由设备顶部流出;热流由设备上侧开口进入板束的壳程,由设备下侧开口流出,冷热流体在板束中呈全逆流换热。板束上下端各设置1个膨胀节。设备壳体设置无泄漏密封结构型式的设备法兰,设备可拆。2009年9月装置开车,前20个月仅依靠板壳式换热器即可将冷物料加热到反应起始温度,加热炉处于停炉状态,无燃料气消耗。之后的28个月,随着物料在板片两侧缓慢聚合结焦,换热器传热性能下降,且压降升高愈来愈显著,加热炉被重新投用,加热炉燃料气用量最大达到144 kg/h,两侧总压降比初期提高了212 kPa。

2013年底停车大检修期间,该裂解汽油加氢装置进行了扩能改造,装置处理能力由50万t/a提高至65万t/a。此次改造新增了二段进出料换热器B,由于冷、热流进出口温差大、热负荷高,进出料换热器采用了4台双壳程U形管换热器串联操作,由中国石化工程建设有限公司(SEI)完成设计。双壳程U形管式换热器设计有一定的难度:纵向隔板两侧存在温差,有热量通过纵向隔板传递;纵向隔板密封条有内漏可能,容易发生壳侧流体短路,导致总有效传热温差减小,传热效率降低。设计中通过在纵向隔板上设置隔热结构、控制壳侧最大压降等方法,消除纵向隔板对传热的不利影响。

换热器B连续运行了57个月,与换热器A的操作参数比较见表2。

表2 串联双壳程U形管换热器(换热器B)与板壳式换热器(换热器A)的比较

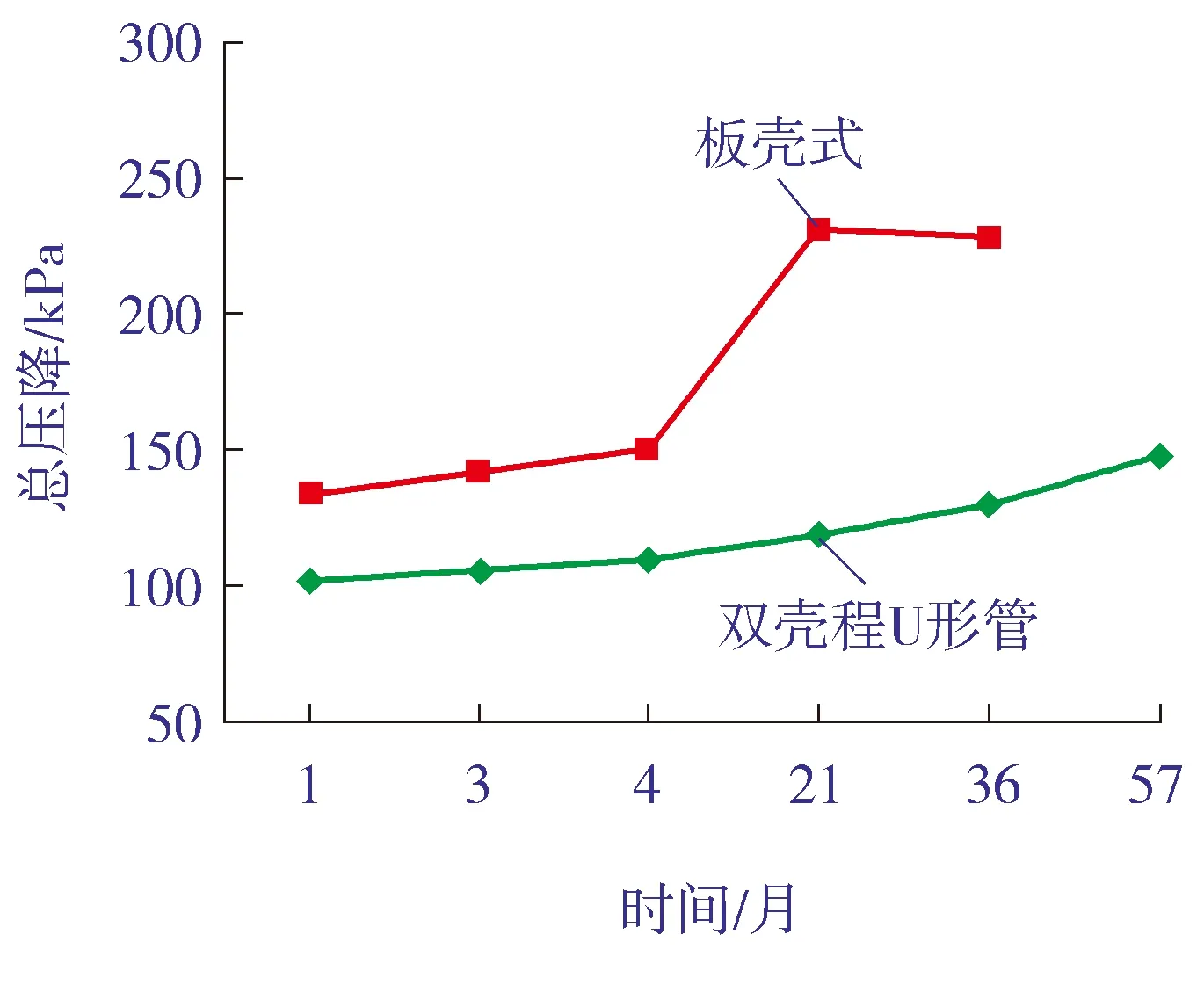

由表2可以看出,双壳程U形管式换热器的投用实现了长期稳定运行,该型式换热器抗结垢能力强,传热性能稳定,压降上升缓慢。运行初末期管壳程总压降仅升高了42 kPa,第57个月时总压降与板壳式换热器运行初期压降相当。两种型式换热器的总压降趋势示意见图3。

图3 板壳式与双壳程U形管换热器

连续57个月运行期间,双壳程U形管换热器表现优异,使加热炉处于停炉状态。裂解汽油加氢装置第1次实现了正常运行的零燃料气消耗。

5 3种换热器经济性能对比

以50万t/a裂解汽油装置为例进行比较。在相同热负荷条件下,以管束寿命周期为时间基准,3种换热器投资费用比较见表3(设备安装费未计入)。

板壳式换热器换热面积和设备质量最小,设备价格居中,但对于裂解汽油物系而言,运行后期板片结垢导致传热性能明显下降,必须投用加热炉,造成操作费用增加。立式管壳式换热器不易结垢,运行周期长,但是设备价格最高,膨胀节容易泄漏影响产品质量。双壳程U形管式换热器换热面积和质量最大,但设备价格仅是板壳式换热器的60%,并且不易结垢、传热性能稳定,不需要设置膨胀节,长期运行表现优异,检修清洗后再次投用不影响传热效果。

注:1) 4年为1个生产周期,其中28个月投用加热炉,燃料气消耗以28个月平均消耗量100 kg/h计。 2) 合计费用=设备总价+寿命周期内燃料气费用,燃料气单价按2 050元/t计。

在正常生产周期内,双壳程U形管换热器真正使装置实现了零燃料气消耗和零烟气排放。仅燃料气1项,双壳程U形管换热器比板壳式换热器节省操作费用413万元人民币,减少CO2排放量5 705 t, 减少环境污染,社会效益显著。

6 结语

裂解汽油装置的二段进出料换热器运行效果直接关系到装置能耗,综合比较来看,目前在用的3种典型的二段进出料换热器型式中,双壳程U形管换热器设备价格低,抗结垢性能好,长期运行传热性能和压降稳定,可实现停炉操作和零燃料气消耗,操作费用最低,是裂解汽油加氢装置二段进出料换热的最佳结构型式,为新建和改造裂解汽油加氢装置提供了可靠的技术保证。