新疆玛湖油田砂砾岩致密油水平井钻井关键技术

路宗羽, 赵 飞, 雷 鸣, 邹灵战, 石建刚, 卓鲁斌

(1. 中国石油新疆油田分公司工程技术研究院,新疆克拉玛依 834000;2. 中国石油集团工程技术研究院有限公司,北京 102206;3. 中国石油集团油田技术服务有限公司,北京 100027)

新疆玛湖砂砾岩油田位于准噶尔盆地西北缘,西北方向紧邻乌夏断裂带,南至中拐凸起,东南部与达巴松凸起及夏盐凸起接壤,北部与石英滩凸起、英西凹陷相邻[1]。玛湖油田主要含油层系为百口泉组、乌尔禾组,油藏埋藏较深,储层物性差,天然裂缝不发育,应力敏感性强,岩性为砾岩。玛湖油田油气开发经历了2 个阶段:1)2012—2015 年为水平井提产降本试验阶段,2012 年玛131 井首获突破,2013 年钻成5 口水平井,这5 口井采用四开井身结构,采用裸眼分段完井方式,水平段长度平均超过800.00 m,2014—2015 年进行了井距、水平段长度对产能影响、三开井身结构套管射孔完井及优快钻井技术研究,水平段长度超过2 000.00 m;2)2016—2018 年为规模开发阶段,采用“水平井+体积压裂”开发模式,2017 年玛湖油田共完成水平井40 余口,平均井深超过5 000.00 m,平均水平段长度超过1 500.00 m,平均钻井周期为110 d 左右。

玛湖致密砾岩油藏埋深3 500.00~3 900.00 m,地层压力系数为1.00~1.65,压力系统复杂。八道湾组地层底部砾石发育,厚度为100.00~350.00 m,可钻性差。克拉玛依组地层岩性横向变化大,纵向夹层多,砂砾岩粒径大小不均,钻头选型困难;储层百口泉组砂砾岩粒径大,厚度150.00~200.00 m,以变质岩、火成岩为主,石英含量最高达92%,牙轮钻头可钻性级值为5~6,PDC 钻头可钻性级值为8~9。借鉴大庆油田致密深层砂砾岩气藏钻井经验,大庆深层地层可钻性级值为6~8,地层温度高,地层压力系统相对简单,该油田采用简化的井身结构,通过试验小井眼钻井技术、优化井眼轨道、选用个性化钻头、采用井下动力工具,实现了致密深层砂砾岩气藏的经济有效开发[2]。

2013 年以来,新疆油田通过持续技术攻关[3-8],优化井身结构、选用个性化PDC 钻头、采用钻井提速技术,形成了砂砾岩致密油水平井钻井关键技术。玛湖油田应用该水平井钻井技术后,缩短了钻井周期,提高了机械钻速,取得了很好的应用效果。例如,玛131 井区井深5 000.00 m 以上水平井的钻井周期缩短至42 d。

1 井身结构优化

玛湖油田自上而下钻遇白垩系吐谷鲁群、齐古组、头屯河组、西山窑组、三工河组,侏罗系八道湾组,三叠系白碱滩组、克拉玛依组及百口泉组地层。八道湾组、白碱滩组、克拉玛依组、百口泉组等均为易漏地层,白碱滩组为压力过渡段,其上部地层为常压地层,下部为异常高压地层(见图1)。玛湖油田前期所钻水平井采用四开井身结构:一开,采用φ444.5 mm 钻头钻进,下入φ339.7 mm 套管;二开,采用φ311.1 mm 钻头钻进,下入φ244.5 mm 套管,封固白碱滩组以上地层;三开,采用φ215.9 mm 钻头钻进,下入φ177.8 mm 套管;四开,采用φ152.4 mm钻头钻进,裸眼完井。

图 1 玛湖油田地层压力剖面Fig. 1 Formation pressure profile of Mahu Oilfield

玛湖油田水平井在裸眼分段压裂作业中,施工排量约5 m3/min,压裂规模和效果不能满足体积压裂的需要,另外该井身结构开次过多,不利于钻井提速降本。因此,借鉴美国Hynesville 页岩气井的井身结构方案,对该油田水平井井身结构进行了优化:一开,采用φ381.0 mm 钻头钻至井深500.00 m 左右,φ273.1 mm 套管下至井深500.00 m 左右,封隔表层;二开,采用φ241.3 mm 钻头钻进,φ193.7 mm 套管下深2 500.00~3 2 00.00 m(区块不同,下深不同),封隔白碱滩组中部常压地层;三开,采用φ165.1 mm 钻头钻进,下入φ127.0 mm 套管。与优化前相比,优化后的井身结构缩小了井眼直径,优化了技术套管下深,既能减少套管用量、提高钻井速度,又能降低井下故障发生概率,实现了提速降本增效的目的。

2 钻井提速技术

2.1 个性化PDC 钻头优选

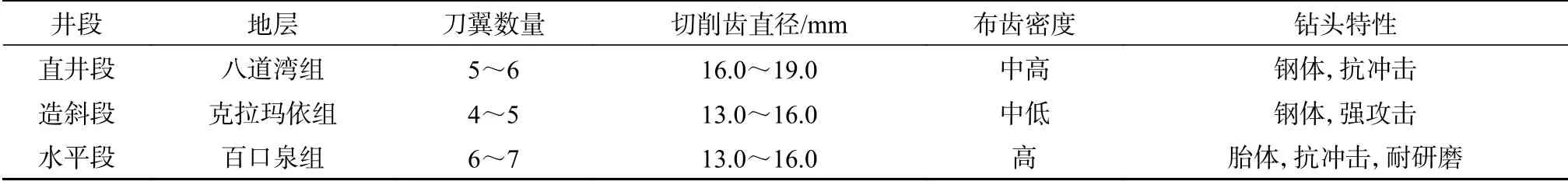

玛湖油田砂砾岩的粒径为10~50 mm,钻进砂砾岩地层时PDC 钻头的损坏方式主要是磨损和崩齿,钻头进尺和使用寿命短,损坏的切削齿主要集中在线速度最大的胎肩部位。为提高PDC 钻头钻进砂砾岩地层时的进尺和钻速,结合钻遇地层的岩心资料,根据岩石力学参数(见表1),确定了钻进不同地层时PDC 钻头应具有的特征,结果见表2。

2.2 “螺杆钻具+PDC 钻头”复合钻井

为了解决直井段八道湾组底部砾岩地层钻头进尺短、机械钻速低等问题,借鉴其他油田的成功经验[9-18],采用“螺杆钻具+PDC 钻头”复合钻井技术,实现防斜打快的目的。

表 1 砂砾岩地层的岩石力学参数Table 1 Rock mechanics parameters of glutenite strata

表 2 PDC 钻头的特征Table 2 Characteristics of PDC bit

玛湖油田采用“螺杆钻具+PDC 钻头”复合钻井技术后,单只PDC 钻头就能钻穿八道湾组底部砾岩层,实现了一趟钻完成二开,进尺从前期的592.00 m提高到最长2 640.00 m,机械钻速由4.80 m/h 提高至12.60 m/h。

2.3 应用“低速大扭矩螺杆钻具+旋转导向工具”

与普通导向钻井工具相比,在应用旋转导向工具钻进时,钻柱一直处于旋转状态,因此可减少钻具与井壁的接触面积,有利于防止阻卡、提高钻速和随时调整井眼轨迹。同时,由于其具有保持倾角的性能,近钻头部位安装的组合式随钻测量传感器能准确获得井斜角和方位角,从而可以大幅度提高测量精度,使井眼轨迹更加平滑。

2017 年,玛湖油田使用旋转导向工具钻进的造斜段平均机械钻速为4.25 m/h,使用螺杆钻具钻进的造斜段平均机械钻速为1.60 m/h,可见,旋转导向工具提高钻速的优势明显。但是,为了保证井下动力充足并进一步提高钻头破岩效率,玛湖油田水平井钻井应用了“低转速大扭矩螺杆钻具+旋转导向+PDC钻头”的钻具组合,不仅解决了长水平段井下动力不足、扭矩大限制钻压的问题,还能提高钻头的转速,从而提高机械钻速。

低速大扭矩螺杆钻具与旋转导向工具配合钻进造斜井段时,由于旋转导向工具要求转速控制在250~300 r/min,所以钻进过程中顶驱转速控制在60~100 r/min。只使用旋转导向工具钻进造斜井段的机械钻速为7.32 m/h,而使用“低速大扭矩螺杆钻具+旋转导向工具”钻进造斜井段的机械钻速为12.96 m/h,最高达到了17.6 m/h。

2.4 优化钻井参数

钻井参数主要包括钻压、转速和排量,优化钻压是提高机械钻速、保证钻具组合处于最佳工作状态的前提条件;优化转速,避免复合钻进过程中出现共振区,降低钻柱发生疲劳损坏的概率。在钻井泵额定排量、泵压范围内选择合理的泵压和排量,以满足携岩、保持井眼清洁等要求。

玛湖油田水平井二开井段采用高泵压、大排量(55 L/s)钻进,以提高上部井段的机械钻速,降低发生井下故障的概率,提高钻井效率;三开井段采用高转速(大于120 r/min)钻进,以减小井下振动,提高破岩效率,减小钻头磨损,延长钻头使用寿命。

2.5 井眼清洁措施

井眼清洁对于水平井安全钻进非常重要,如果井眼清洁效果不好,会导致起下钻出现阻卡,处理阻卡会影响钻井速度,使钻井周期增长。影响井眼清洁效果的因素很多,最关键的是转速,大井斜角井段采用以下准则进行钻井设计:

1)井眼与钻杆的截面面积比大于6.50 时,转速最低要达到120 r/min,达到180 r/min 最佳;井眼与钻杆的截面面积比为3.25~6.50 时,转速最低要达到120 r/min;井眼与钻杆的截面面积比小于3.25 时,转速最低要达到60~70 r/min,最佳为120 r/min。

2)排量也是影响井眼清洁效果的因素。环空返速为1.00 m/s 时,认为井眼清洁效果比较理想;环空返速为0.75 m/s,可满足井眼清洁的最低要求;环空返速为0.50 m/s 时,井眼清洁效果很差,并且钻井液中的重晶石会沉降。

3)玛湖油田三开井眼直径为165.1 mm,钻杆直径为101.6 mm,井眼与钻杆的截面面积比小于3.25,所以在三开钻进过程中,将转速控制在120 r/min 左右,排量控制在17 L/s。钻进时不需要短起下钻,完钻后采用倒划眼方式起钻,下套管前不需要通井。与常规井眼清洁方式相比,可以节约多次短起下钻和通井的时间,从而缩短钻井周期。

3 井眼轨道设计与井眼轨迹控制

井眼轨道设计优化包含靶点、入靶方位与井眼轨道的几何形状等方面。水平井的水平位移相对较大,选择合理的井身剖面是进行深层水平井井眼轨道设计的关键;玛湖油田深层岩石硬度大、造斜困难,定向钻进机械钻速低,设计合理的造斜率是水平井井眼轨道优化设计的关键。

2015—2016 年,玛湖油田完钻的水平井主要采用二维井眼轨道,造斜率为6°/30m;为了缩短造斜井段的长度,2017 年开始将造斜率提高至10°/30 m,为适应平台化布井要求,井眼轨道由二维转变为三维,增加了扭方位施工,井眼轨迹控制难度增大。

水平井的水平位移相对较大、初始造斜率不确定,而双增井身剖面的靶前位移调整范围大,有利于井眼轨迹控制,因此采用变曲率多圆弧双增剖面法设计井眼轨道。根据深层水平井的特点,初始造斜率设计得相对较小,随着井斜角的增大和造斜趋势的形成,适当提高造斜率,可以缩短造斜段长度,从而优化井眼轨道。

玛湖油田水平井井眼轨道设计采用“直—增—稳—增—稳”五段制剖面,靶前位移300.00 m,造斜率控制在7°/30m 左右,对于同平台同部钻机承钻的井造斜点要间隔30.00 m 左右。

直井段采用带螺杆的钟摆钻具组合进行复合钻进,采用电子单点测斜仪或电子多点测斜仪监测井斜,既能确保打直,又能提高机械钻速。为避免长水平段钻进中出现托压现象和发生卡钻故障,造斜段和水平段采用Archer 旋转导向工具+ IMPulse(MWD)控制井眼轨迹,以提高入靶精度,从而提高井身质量。同时,水平段建立地质导向模型,利用LWD 跟踪储层,以提高储层钻遇率,确保井眼轨迹平滑。水平段也可采用近钻头伽马测量仪及探边电阻率仪器控制井眼轨迹。

4 钻井液技术

通过研究和钻井实践,发现玛湖油田砂砾岩致密油水平井钻井存在以下技术难点:八道湾组地层煤层发育,易垮塌;白碱滩组、克拉玛依组地层存在砂泥岩互层,易垮塌,造成井径扩大;长水平段携岩难度大,容易形成砂质泥饼或岩屑床,对钻井液流变性能要求高;长水平段钻井对钻井液润滑性能要求高[19]。为此,采用了以下钻井液技术对策:1)三开井段,应用“7%KCl+8%~15%有机盐+1%胺基抑制剂”三元协同增效的钾钙基聚胺有机盐钻井液钻进,以增强钻井液对泥岩的抑制防塌能力;2)加入2%~3%阳离子乳化沥青+天然沥青粉,以增强钻井液的封堵防塌能力;3)加入2%环保型润滑剂,以增强钻井液的润滑能力,完井阶段加入2%的石墨粉固体润滑剂,进一步提高钻井液的润滑性,保证电测和下套管顺利;4)钻井过程中严格控制钻井液的流变性和固相含量,以降低形成岩屑床的概率,达到清洁井眼的目的。

钾钙基聚胺有机盐钻井液的性能满足了玛湖油田水平井长水平段安全钻井的需要,严格控制钻井液的流变性,并利用高速离心机将固相含量控制在8%以下,以提高钻井液的携岩能力。现场泥岩钻屑的回收率达到90%,膨胀率为4.7%,解决了大斜度、扭方位井段和易坍塌泥岩段的井眼失稳问题及井眼清洁问题,水平段井眼略微呈椭圆形状,井径规则,起下钻和完井作业顺利。

5 固井技术

玛湖油田水平井三开完成后在φ165.1 mm 井眼下入φ127.0 mm 套管,环空间隙仅有 19.0 mm,水泥环薄。为了满足后期大型分段压裂施工的要求,水泥环要具有一定抗压强度,还要具有一定的变形能力和韧性[20]。套管与井眼的间隙小,为了保证套管下入安全顺利,采用了漂浮下套管技术。

5.1 水泥浆优选

三开井段固井采用韧性水泥浆,其形成的水泥石在受外部挤压时具有一定的变形能力,能保证水泥石受到挤压时不发生破坏,以满足分段压裂对水泥石性能的要求。韧性水泥石与常规水泥石相比,弹性模量降低50%以上,抗拉强度提高1 倍以上。

通过室内试验,优选了水泥添加剂,优化了水泥浆配方,形成了满足压裂需求的韧性水泥浆,其配方为G 级水泥+10.0% 弹性胶结剂+6.0% 增韧剂+20.0%胶结改善剂+3.0%复合纤维+2.0%膨胀剂+1.0%减阻剂+0.5%缓凝剂+3.0%降滤失剂+0.5%消泡剂+44.0%水,其密度1.85 kg/L,稠化时间281 min,API 滤失量小于50 mL,游离水0 mL,48 h 抗压强度32 MPa,7 d 弹性模量4.25 GPa。

5.2 扶正器安放间距优化

Landmark 软件模拟计算结果和现场试验表明,滚轮扶正器与整体式弹性扶正器间隔10.00 m 安装,可以使水平段的套管居中度达68%以上,套管下入摩阻由430 kN 降至280 kN。在冲洗液中加入悬浮稳定剂,以提高冲洗效率,确保固井质量。

5.3 漂浮下套管技术

三开井眼与套管间隙相对较小,且三开井段为三维井眼和长水平段,套管在重力作用下易贴在下井壁,造成下套管摩阻大。由于套管的抗扭强度不够,不能采用旋转方式下入,所以采用漂浮下套管技术。该技术使用漂浮接箍,水平段套管内为空气,可以降低套管的重力,使套管“漂浮”在钻井液中,从而降低下套管的摩阻。

6 现场应用

2018 年,玛湖油田完钻水平井近30 口,平均井深5 106.00 m,平均水平段长1 576.00 m,平均钻井周期92 d,平均机械钻速5.91 m/h。该油田玛131 区块应用上述水平井钻井关键技术完钻8 口井水平井,平均井深4 921.75 m,平均水平段长1 576.00 m,平均钻井周期46.50 d,平均机械钻速11.19 m/h,钻井提速效果显著。

玛131 区块MaHW1247 井完钻井深5 040.00 m,水平段长1 800.00 m。该井钻井周期为42 d,平均机械钻速为12.01 m/h,而未应用该水平井钻井关键技术的邻井平均机械钻速为5.91 m/h,钻井周期长达92 d。该井直井段应用“MWD+螺杆钻具+PDC钻头”复合钻井技术,并采用高转速高排量(55~80 L/s),中完工期为12.6 d,而未应用该技术的邻井中完工期长达28.1 d。该井造斜段应用旋转导向工具钻进,创造了单趟钻进尺最长(1 031.00 m)纪录,与邻井同井段相比,平均机械钻速由7.25 m/h 提高至14.77 m/h,提高了104%。该井水平段应用“螺杆钻具+旋转导向+PDC 钻头”钻进,平均机械钻速由只使用旋转导向工具的7.32 m/h 提高至12.96 m/h,提高了77%,创造了水平段单趟钻进尺最长(超过900.00 m)纪录,还创造了玛131 区块水平段单日进尺最长(232.00 m)、水平段单趟钻机械钻速最高(17.60 m/h)和三开机械钻速最高(13.70 m/h)等纪录。

7 结论及建议

1)优化后的井身结构能够满足玛湖油田水平井安全快速钻井的需求;采用钾钙基聚胺有机盐钻井液能有效预防井眼失稳、井径扩大,并具有优良的润滑性和携岩能力,可降低井下故障发生概率。

2)通过优选个性化PDC 钻头、采用“螺杆钻具+PDC 钻头”复合钻井技术、应用旋转导向工具、优化钻井参数和采取井眼清洁措施,提高了机械钻速,缩短了钻井周期,满足了玛湖油田高效开发、快速上产的需求。

3)针对玛湖油田水平井水平段长、套管与井壁间隙小的情况,优化了不同类型套管扶正器的安放间距,并应用韧性水泥浆和漂浮下套管等技术,确保了小间隙、长水平段套管的居中度,提高了固井质量,满足了大型压裂改造的需求。

4)借鉴国外致密油砂砾岩储层钻井提速经验,通过优选钻头和优化钻具组合、钻井参数,以进一步提高钻速、延长钻头使用寿命,力争实现2 趟钻完成水平段。