原生大尺寸籽晶对高效多晶硅铸锭质量的影响

湖南红太阳光电科技有限公司■黄美玲 明亮 段金刚 刘福刚 邱昊 黄俊

0 引言

2017年,我国光伏发电新增装机量为52.83 GW,同比增长3.7倍,全国光伏发电累计装机量达到130.25 GW。光伏市场发展迅速,高效多晶硅光伏组件仍是市场主流的光伏产品,其衬底材料——多晶硅锭的制备主要采用定向凝固铸造法[1-2]。目前,主流的高效多晶硅铸锭技术是同质籽晶辅助外延生长制备工艺与异质籽晶形核生长制备工艺[3-6]。同质籽晶辅助外延生长制备工艺是指在装料时先将硅料铺设于石英坩埚底部,并保留硅料不被完全熔化,以未熔化的硅料籽晶为形核点生长多晶晶粒,再定向凝固生长出多晶硅锭。硅料籽晶在晶体生长初期能够降低或避免在形核阶段由坩埚底部直接形核的概率,降低甚至消除了晶体形核生长所需克服的势垒,实现了对铸造多晶硅初始生长阶段晶粒形貌的有效控制。生长晶粒大小均匀的铸造多晶硅,有利于降低铸造晶体的位错密度,提高铸造多晶硅的质量。

根据籽晶粒径和形貌的不同,可以充当籽晶材料的物质包括颗粒料、碎多晶、碎硅片和多晶硅块等,其中,较常用的是碎多晶籽晶。籽晶的差异对多晶硅锭质量的影响已经引起了人们的广泛关注[7-8]。本文以籽晶辅助生长多晶硅技术为基础,分析了原生大尺寸籽晶对高效多晶硅铸锭质量的影响,并同常规碎多晶籽晶制备的多晶硅锭进行了对比。

1 实验内容

实验使用的多晶硅铸锭炉为中国电子科技集团公司第四十八研究所研发生产的R13680-1/UM型G6多晶硅铸锭炉,其加热器为顶侧5面加热结构。实验主要设备与仪器的名称、型号及供应商如表1所示。

表1 实验主要设备与仪器的名称、型号及供应商

硅锭投料重量约为850 kg,实验分别选取了原生大尺寸硅料和碎多晶硅料作为籽晶;石英坩埚装料后送入多晶硅铸锭炉,经过抽空、加热和熔化,再定向凝固生长成多晶硅锭。多晶硅锭经过多线开方机加工成36块硅方,用红外探伤仪、少子寿命测试仪对硅方进行检测,分析多晶晶粒生长和硅方的位错分布情况。多晶硅方经过切片后,按不同高度各选取硅片,利用光致发光(Photoluminescence,PL)设备观察硅片的位错分布,最后对比了两种籽晶形核生长的多晶硅片的光电转换效率。

2 实验结果与讨论

2.1 原生大尺寸籽晶的加工与装料

实验使用的碎多晶籽晶来源于原生硅料,经过破碎后加工成碎料,粒径尺寸约为4~10 mm。实验使用的原生大尺寸籽晶是由原生棒状硅料加工得到,原生棒状硅料的形貌如图1a所示;用带锯将原生棒状硅料加工成直径约120 mm、高度约30 mm的圆台形状,清洗后当作籽晶使用。实验的装料情况如图1b所示,碎多晶籽晶放置于石英坩埚的左半部分,籽晶厚度约为30 mm,与原生大尺寸籽晶高度接近;原生大尺寸籽晶放置在石英坩埚的右半部分,相互拼接在一起,空隙部分用碎多晶籽晶填满。籽晶装好后,在其上面装其他硅料和母合金,然后放入多晶硅铸锭炉中;经过多晶硅铸锭工艺周期,生长出多晶硅锭。

图1 原生棒状硅料形貌和装料示意图

2.2 晶体质量对比

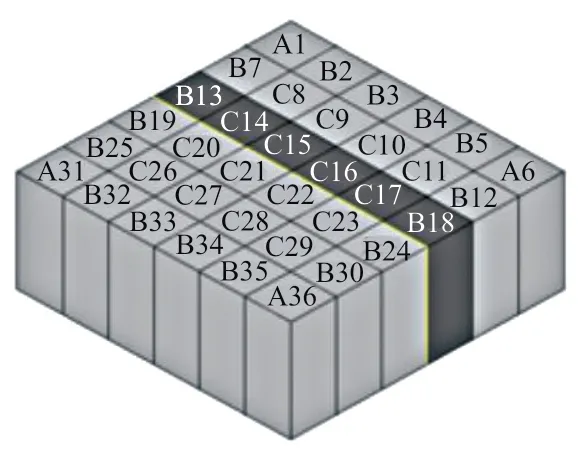

多晶硅锭经开方后,如图2所示, 取其中一横排 (编号为 B13、C14、C15、C16、C17、B18)进行分析。图3a为相邻两块硅方(C15和C16)形核长晶初期的宏观图片,可以看出,未熔化的碎多晶籽晶(C15)有较多的孔洞,在初始形核界面处,孔洞引起的形核晶粒比较杂乱;原生大尺寸籽晶(C16)未出现明显的孔洞,也未出现在孔洞上形核的现象。从晶粒形核和初期生长看,原生大尺寸籽晶形核晶粒的一致性相对较好,有利于生长高质量的铸造多晶硅。

图2 硅锭编号示意图

图3b为多晶硅锭的红外探伤图,可以看出晶粒的生长情况。观察图片可以看出,碎多晶籽晶形核后,晶粒逐渐生长变大;在晶体的中上部,存在较大且较为杂乱的晶粒。而使用原生大尺寸籽晶形核生长的晶粒生长出现改善,晶体生长方向较为统一,晶粒大小也趋向一致。从整体长晶情况来看,原生大尺寸籽晶形核生长的晶粒的一致性相对较好。

图3c为多晶硅锭的少子寿命图谱,图中蓝色/黑色区域表示少子寿命较高,晶体硅质量较好;黄色/红色区域代表由于杂质、缺陷等引起的低少子区。从图中可以看出,多晶硅锭的少子寿命分布是不均匀的,存在较多的低少子寿命区域,靠近坩埚壁的硅方(B13和B18)的低少子区域较多,这与坩埚侧壁形核生长有关。位于坩埚中心区域(C14~C17)的硅方的少子寿命分布比较均匀,无大面积和较为严重的低少子寿命区域。对比碎多晶籽晶生长的多晶硅,原生大尺寸籽晶生长的多晶硅锭的少子寿命分布相对更好,且相对较为均匀。通过观察发现,不管是碎多晶籽晶形核还是原生大尺寸籽晶形核,在长晶的中后期,低少子区域随晶体的生长出现逐步增加的趋势,其原因是随着多晶硅的生长,固液界面前沿的杂质溶度逐渐增加,导致少子寿命较低。

图3 多晶硅锭性能图

硅锭底部的红色区域(简称为“红区”)会影响铸锭的成品率,籽晶剩余高度和底部红区的高度存在对应关系。由于本次实验是在同一个坩埚中进行,所以,我们可以认为两种籽晶的剩余高度是一致的。观察图3c底部红区的高度,两种籽晶引起的底部红区的高度也存在一定差异,碎多晶籽晶的红区的高度明显高于原生大尺寸籽晶,较高的红区影响到铸锭的成品率。碎多晶籽晶底部红区较高的原因是籽晶的表面积较大,导致不容易清洗干净,表面附着较多的杂质,在高温铸造过程中,会导致底部红区较高。

多晶硅方经过多线切割机加工成200 μm的硅片,取相同高度的底部和顶部硅片检测形成的PL图,如图4、图5所示。图中,绿色线条/区域代表晶界位错,紫色线条/区域代表位错团或金属杂质富集。PL图显示,底部硅片的位错分布非常少,随着晶体的生长,位错值在后期逐渐提高,这一趋势与硅锭少子寿命分布趋势图相同。分别对比图4、图5的顶部硅片与底部硅片后发现,两种籽晶形核生长的硅片在底部区域位错密度都较低,顶部硅片的位错密度存在轻微区别,碎多晶籽晶的位错密度略微高于原生大尺寸籽晶。

图4 碎多晶籽晶生长的多晶硅片PL检测图

图5 原生大尺寸籽晶生长的多晶硅片PL检测图

2.3 制备的电池的转换效率对比

将两种籽晶生长的多晶硅片制作成太阳电池,在电池制备工艺一致的条件下,通过碎多晶籽晶形核生长的多晶硅片制备的电池平均转换效率为18.60%,通过原生大尺寸籽晶生长的多晶硅片制备的电池平均转换效率达到18.63%,两者相差0.03%。从图6的电池转换效率的档位分布图可以看出,原生大尺寸籽晶生长的硅片制备的电池转换效率集中在高效档位,说明其整体的晶体生长优于碎多晶籽晶。

图6 电池转换效率分布对比

3 结论

本文以籽晶辅助生长多晶硅铸锭技术为基础,分析了原生大尺寸籽晶对高效多晶硅铸锭质量的影响,并同常规碎多晶籽晶制备的多晶硅铸锭进行了对比。结果显示,两种籽晶形核生长的晶粒形貌存在一定差异,碎多晶籽晶中的孔洞会导致晶体形成杂乱的晶粒;原生大尺寸籽晶铸锭的位错密度比碎多晶籽晶的略低,其制备的电池平均转换效率达到18.63%,比碎多晶籽晶的高0.03%。另外,由于大尺寸籽晶表面积较小,有利于降低铸锭底部红色区域的高度,从而可提高铸锭的成品率,降低生产成本。