聚酯长丝/棉复合纱斜纹织物的保形性及服用性能

魏艳红, 刘新金, 谢春萍, 苏旭中, 张钟唏

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 南通纺织控股集团纺织染有限公司, 江苏 南通 226007)

随着消费者对服装的追求向着时尚、舒适、功能、环保等多元化方向发展,人们对衬衫面料的要求也越来越高,不仅要求尺寸和形态稳定,还要求穿着舒适易护理,保形性好。织物的保形性主要包括折皱回复性、免烫性、悬垂性、尺寸稳定性等。纯棉面料因具有良好的吸湿、透气性,穿着舒适,深受广大消费者青睐,是衬衫面料的理想选择,但其存在易起皱、不挺括、尺寸稳定性差等缺点。为使衬衫面料具有免烫性,目前大多数企业采用化学试剂对其进行免烫整理,但经化学试剂整理会使织物的物理力学性能下降,使织物变得脆弱,弹性差,影响亲肤感[1],也会带来甲醛释放等安全与环保问题,不利于人们的身体健康[2]。按照欧美惯例,高档衬衫面料应不使用或少用免烫整理技术[3],因此,开发一种高保形织物,满足后道工序不整理或轻微整理就可达到免烫功能,具有很大的现实意义。

本文利用聚酯(PET)长丝、精梳纯棉纱(JC)开发出3种线密度均为9.8 tex的复合纱线,用这3种复合纱线和线密度为9.8 tex的精梳纯棉纱,以二上二下斜纹组织织造了4种织物,研究PET长丝/棉复合纱织物的保形性及服用性能。

1 试验部分

1.1 长丝性能及纱线制备

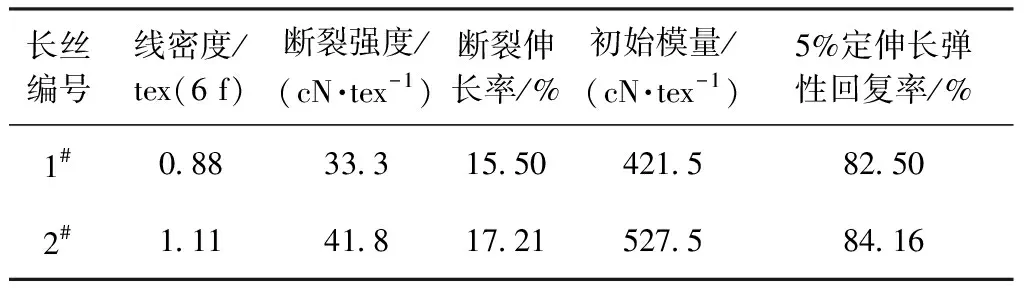

纯棉纱(南通双弘纺织有限公司);细半消光PET长丝(江苏恒科材料有限公司)。PET长丝的强伸性能如表1所示。可知,1#长丝初始模量、5%定伸长弹性回复率比2#长丝低。初始模量为试样拉伸曲线初始直线部分的斜率,其大小表示纤维在低负荷下变形的难易程度,初始模量大则表示纤维在小负荷下不易变形,其织物的挺括性好。2#长丝的线密度比1#大,纤维线密度越大,刚性越大,其织物不易产生折痕。

表1 PET长丝的强伸性能Tab.1 PET fiber tensile properties

采用聚酯长丝和纯棉纱制备得到3种线密度均为9.8 tex的复合纱线:1) PET/JC(9/91)包芯纱,其纱芯为线密度为1.11 tex的PET长丝;2)PET/JC(14/86)双包芯纱,纱芯为2根线密度为0.88 tex的PET长丝;3)PET/JC(14/86)双包缠纱,即用2根线密度为0.88 tex的PET长丝包缠1根纯棉纱。纱线的性能指标如表2所示。可以看出,3种PET/JC复合纱的成纱条干不匀率等指标明显优于纯棉纱,复合纱的结构更紧密,毛羽少,表面光洁,其中双包缠纱的强度最高,伸长率最大,条干不匀率最小,毛羽根数最少。包芯纱的强度比纯棉纱略低,双包芯纱最低。包芯纱的初始模量最大,因为2#长丝的初始模量比1#长丝高。

表2 纱线性能Tab.2 Yarn properties

1.2 织物组织结构

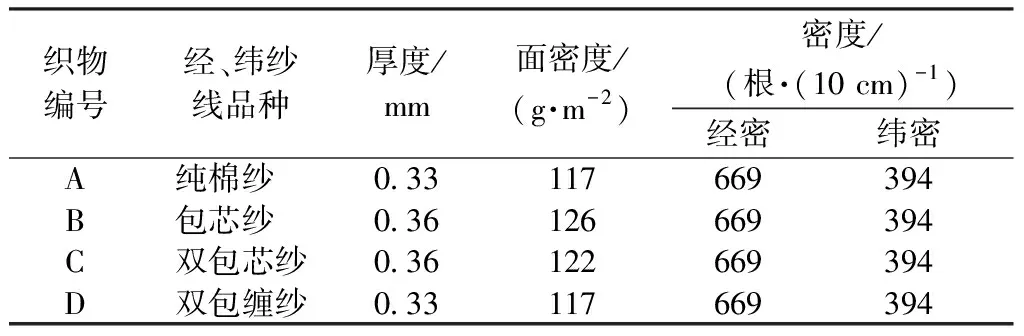

相对于平纹组织,二上二下斜纹组织因其浮长线相对较长,纱线之间的经纬交织点较少,织物中纱线可移动范围大,织物形成的折皱更易回复[4-5],故本文试验中4种织物均采用二上二下斜纹组织,织物的组织结构与规格如表3所示。

表3 织物的组织结构Tab.3 Fabric weave structure

1.3 测试仪器

XL-2型纱线强伸度仪(上海新纤仪器有限公司);USTER® TESTER 5型条干测试仪、USTER® ZWEIGLE HL400型毛羽仪(瑞士乌斯特公司);YG(B)541E型智能式织物折皱弹性仪、Y(B)089D型全自动织物缩水率试验机、YG(B)026ET型电子织物强力机(温州市大荣纺织仪器有限公司);PhabrOmeter 3型织物手感评价系统测试仪(美国欣赛宝科技公司);HD026 N+型电子织物顶破强力仪(南通宏大实验仪器有限公司);YG601 N-Ⅱ型电脑式织物透湿仪、YG 461E-Ⅲ全自动透气量仪、YG811型织物动态悬垂性风格仪器(宁波纺织仪器厂)。

1.4 测试方法

1.4.1 保形性测试

1.4.1.1折皱回复性 参照GB/T 3819—1997《纺织品 织物折痕回复性的测试 回复角法》的垂直法,在织物的正面经纬向各剪取5个试样,分别测试其急弹性与缓弹性折皱回复角。用经向与纬向平均回复角之和来表示样品总的折皱性指标。

1.4.1.2免烫性 参照AATCC 124—2014《织物经多次家庭洗涤后的外观平整度》,对织物反复洗涤 5次,采用摊平晾干法干燥,对照AATCC三维平整度模板,按最接近的外观平整度定级,1级最差,5级最好,也可根据需要定出半级的级数评价织物的免烫性。

1.4.1.3尺寸稳定性 参照GB/T 8629—2017 《纺织品 试验用家庭洗涤和干燥程序》洗涤织物,干燥后测试织物的尺寸变化率。

1.4.1.4悬垂性 按GB/T 23329—2009《纺织品 织物悬垂性的测试》,分别测试织物的静态悬垂性与动态悬垂性,用悬垂系数表示,其计算公式为

式中:F为悬垂系数;A0为试样的面积,cm2;Ad为小圆盘的面积,cm2;As为试样的悬垂投影面积,cm2。

1.4.2 抗变形性测试

1.4.2.1强伸性与拉伸弹性 织物的强伸性与5%定伸长时的拉伸弹性测试,依据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》、FZ/T 01034—2008《纺织品 机织物拉伸弹性试验方法》进行测定。

1.4.2.2顶破性 按GB/T 19976—2005《纺织品 顶破强力的测试 钢球法》,测试织物的顶破强力,顶破速度为300 mm/min。制备直径为6 cm的圆形试样 5块,测试结果取平均值。

1.4.3 服用性能测试

1.4.3.1织物风格 根据AATCC 202—2014《纺织品相对手感值仪器评价法》,剪取直径为100 cm2的圆形试样3块,测试织物的硬挺度、柔软度、光滑度、折皱回复率等织物的综合手感。

Phabr Ometer型织物风格仪(简称法宝仪)的测试原理是源于购买面料时,面料从戒指中穿过,通过感知抵抗拉扯的能力判断面料的质量[6]。法宝仪通过提取相关载荷-位移曲线,经数据转换计算出织物的硬挺度、柔软度、光滑度,其数值越大表明织物性能越好;按照相同的顺序对3块圆形试样间隔 5 min 连续测试2次,通过Phabr Ometer型织物风格仪自带软件计算试样前后测试差异,测得织物的折皱回复率。折皱回复率是衡量织物保形性的重要指标,折皱回复率越大则织物的折皱回复性越好,保形性也越好。

1.4.3.2透湿与透气性 依据GB/T 12704.1—2009《纺织品 织物透湿性试验方法 第1部分:吸湿法》测试织物的透湿量。每种试样剪取直径为 70 mm 的圆形试样3块,试验温度为(38±2) ℃,相对湿度为(90±2)%。

依据GB/T 5453—1997《织物透气性的测定》,测试压差为100 Pa时织物的透气率,测试面积为20 cm2。

2 结果与分析

2.1 织物的保形性分析

2.1.1 折皱回复性

织物受到揉搓挤压等外力作用时会发生塑性弯曲变形而产生折皱,折皱回复性即折皱回复的程度,一般采用急弹性回复角、缓弹性回复角表示,经纬向平均折皱回复角之和表示该织物的总折皱性,影响着织物的外观与平整。折皱回复角是衡量织物保形性的重要指标之一,数值越大表明织物保形性越好。试样的急弹性折皱回复角与缓弹性折皱回复角测试结果如表4所示。织物的折皱回复性与构成织物的纤维及纱线的初始模量相关,初始模量大,其织物在小负荷下不易变形。通过以上测试,2#长丝的初始模量比1#长丝高,4种纱线的初始模量大小为包芯纱>双包芯纱>纯棉纱>双包缠纱。表4显示4种织物折皱回复角的大小顺序为B>C>A>D。

表4 织物的折皱回复性Tab.4 Fabric wrinkle resilience (°)

2.1.2 免烫性

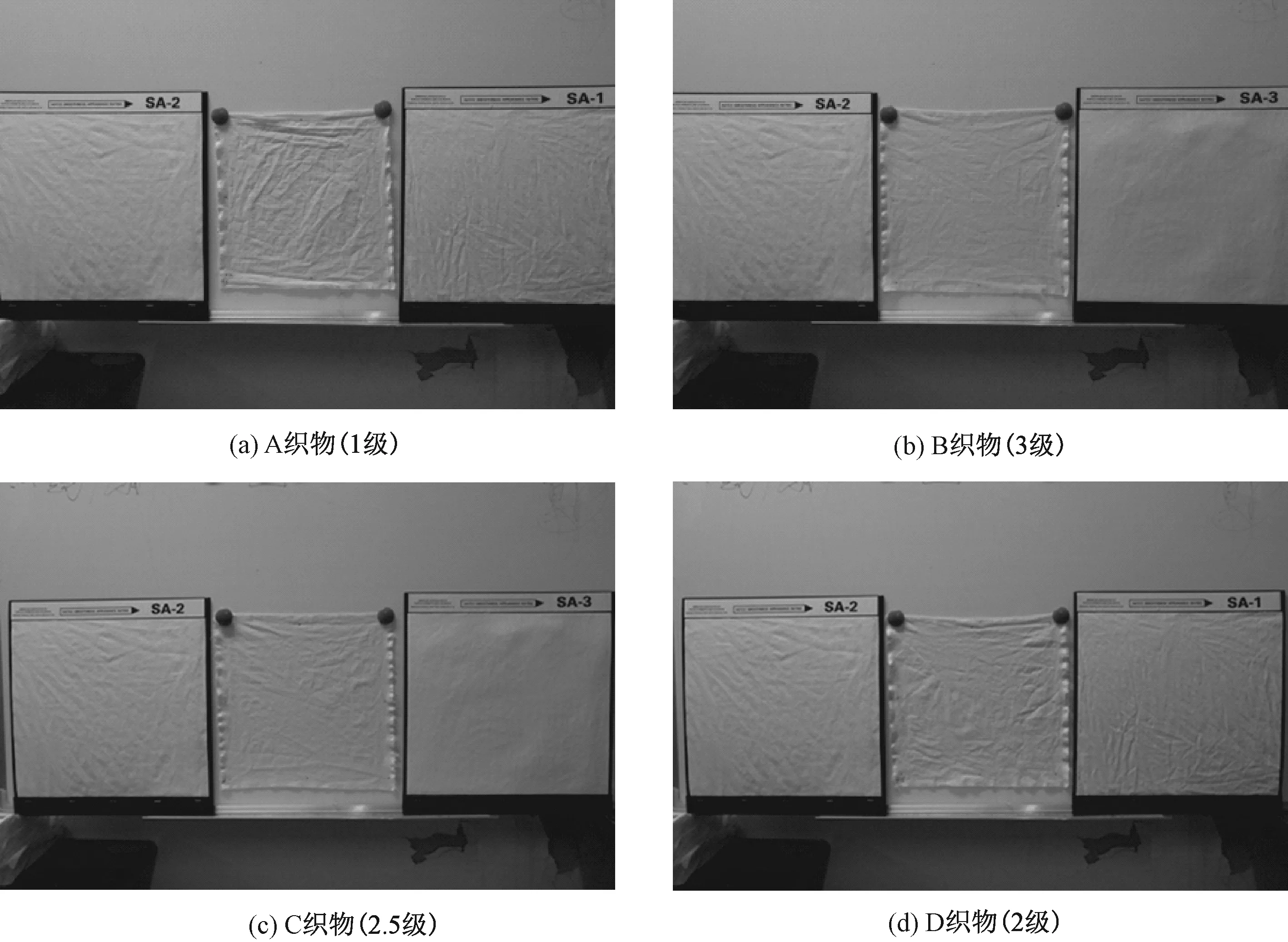

图1示出4种织物的平整度等级测试结果。可以看出, A织物为1级、B织物为3级、C织物为 2.5级、D织物为2级。对比表4与图1可知,织物的免烫性等级与折皱回复角有一定的相关性,一般折皱回复角越大,织物免烫等级越高,即织物的保形性越好,但不完全吻合,如D织物折皱回复角最小(见表4),而在图1中平整度等级不是最差的。这是因为织物折皱回复角具有方向上的不对称性,即各向异性[7]。蒋双歌等[8]研究发现斜纹织物的折皱回复角与其织物纹路角度相关。折皱回复角实质上只反映了织物单一方向、单一形态的折皱回复性,与实际使用或穿着中织物的多向性、复杂形态相比不够精确与全面。免烫性测试可更全面地表征整块织物的抗皱性。

图1 织物的平整度等级Fig.1 Smoothness grade of fabrics. (a) A fabric(1 grade); (b) B fabric (3 grade); (c) C fabric (2.5 grade); (d) D fabric (2 grade)

织物的平整度等级除与纤维的初始模量、弹性等相关外,还与纤维吸湿性、织物在湿态下的折痕回复性及缩水性密切相关。一般来说纤维的吸湿性小,织物湿态下折皱回复性好、缩水性小,同时其尺寸稳定性、免烫性好。PET长丝的实际回潮率为0.49%,比棉纤维低,因此,3种PET/JC复合纱织物的免烫等级均比纯棉织物A高。

2.1.3 尺寸稳定性

表5示出织物尺寸稳定性测试结果。可知,复合纱织物的织缩率比纯棉纱小,B织物的缩水率最小。长丝的沸水收缩率影响织物的尺寸稳定性,1#长丝沸水收缩率为9.5%,2#长丝为8.4%,因此,B织物的缩水率比C织物小;B织物是包芯纱,其中间长丝起支撑作用,外层由棉纤维作保护,因此,C织物比D织物缩水率小,即双包芯纱织物尺寸稳定性更好。

表5 织物的尺寸稳定性Tab.5 Fabric dimensional stability %

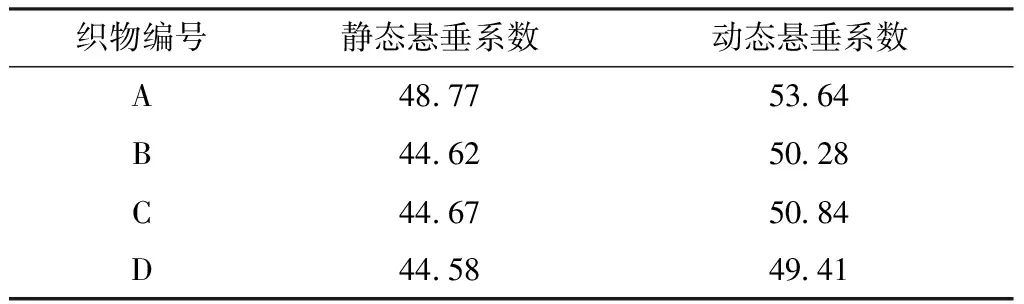

2.1.4 悬垂性

织物的悬垂性测试结果如表6所示,其静态与动态悬垂效果如图2所示。可知,采用细旦PET长丝生产的复合纱织物可明显改善纯棉织物的悬垂性,织造的织物悬垂性与手感更接近天然丝绸织物,减少了化学处理工序,环保安全且穿着舒适、易打理[8]。

表6 织物的悬垂性Tab.6 Drapability of fabric %

2.2 织物的抗变形性分析

2.2.1 强伸性与拉伸弹性

织物的强伸性测试结果如表7 所示。PET长丝通过影响纱线强力进而影响织物的强伸性能,包芯纱织物的断裂强力最小,纯棉纱次之,包缠纱织物的强力最大,说明织物强力与其纱线强力呈正相关。

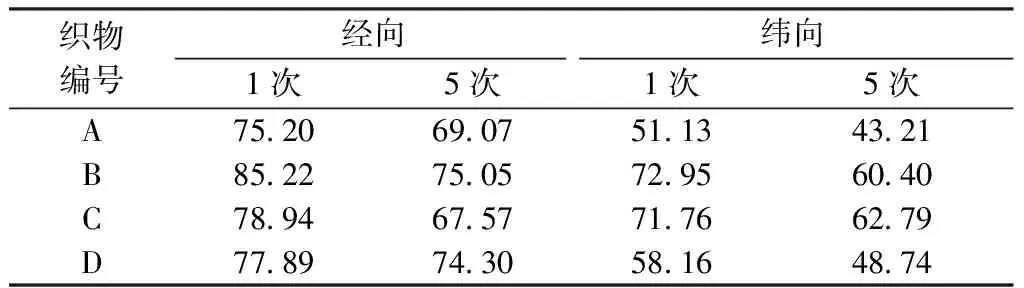

织物5%定伸长拉伸弹性回复率测试结果如表8 所示。可知,织物的拉伸弹性回复性受纺纱方式及长丝弹性的影响。PET长丝具有较好的弹性

图2 织物的静态与动态悬垂效果Fig.2 Static and dynamic drape effect of fabric. (a) A static; (b) A dynamic; (c) B static; (d) B dynamic; (e) C static; (f) C dynamic; (g) D static; (h) D dynamic

表7 织物的强伸性 Tab.7 Fabric tensile properties

回复性,因此,PET/JC复合纱织物的拉伸弹性回复率比纯棉纱织物高;对表1分析可知,2#长丝的拉伸弹性回复性比1#好,因此,对比B、C织物,B包芯纱织物的拉伸弹性回复率比C双包芯纱织物高;对比C、D织物,双包芯纱织物的弹性回复率比双包缠纱好。4种织物的拉伸弹性回复率大小顺序为B>C>D>A。

表8 织物5%定伸长拉伸弹性回复率Tab.8 Tensile resilience of fabrics at 5% fixed elongation %

2.2.2 顶破性

顶破与服装在人体肘部、膝部的受力以及手套、袜子在手指或脚趾处的受力相似,织物的顶破性能可较好地反映织物在受到膝部、肘部、臀部等部位多向强伸性的特征信息。A~D织物的顶破强力分别为540.2、645.5、573.3、610.3 N,可知复合纱织物的顶破强力比纯棉纱织物高,其中B织物的顶破性能最好。

2.3 织物的服用性能分析

2.3.1 手感风格

织物的手感风格测试结果如表9所示。可知,细旦PET长丝的加入可提高织物的柔软度,从而改善织物的舒适度。PET长丝具有较高的初始模量与弹性回复性,且PET的急弹性变形比例大,其织物具有起皱后在极短时间内快速回复的特性,因此,PET长丝有利于改善织物的抗皱性,4种织物的折皱回复率大小依次为B>C>D>A。折皱回复率与免烫等级呈正相关,即折皱回复率越高免烫等级越高,保形性越好。相比折皱回复角,折皱回复率考虑到了织物其他方向的折皱回复性,因此,可更好地全面反映织物的抗皱、免烫等级。

表9 织物的手感风格Tab.9 Fabric handle style

2.3.2 透湿与透气性

衬衫织物一般为贴身衣物,因此,除考虑其保形性外,服用性也不能忽视。织物的舒适性主要包括透湿性、透气性,其测试结果如表10所示。

表10 织物的透湿性与透气性Tab.10 Moisture and air permeability of fabrics

由表10可知,4种织物的透湿性差异不大,织物的透湿性与纤维的吸湿性密切相关,吸湿性好的纤维制成的织物透湿性好,故吸湿性好的棉纤维与PET复合,有利于吸湿,可改善纯合成纤维吸湿性差的缺点。织物的透气性受覆盖紧度,即纱线间的空隙大小与多少、组织结构、厚度的影响[10]。D织物的透气性最好,因为双包缠纱纱线结构紧密,毛羽少;表面光洁,纱线直径小,其织物中纱线间的空隙大,覆盖紧度相对小。

3 结 论

1)织物在实际使用中所产生的折皱是多向立体的,折皱回复率相比折皱回复角可更好地表征织物的折皱回复性和免烫性。

2)棉纤维具有优良的手感和接触舒适性,PET长丝具有良好的力学性能与条干不匀率,且弹性回复性好,PET长丝/棉复合纱用在衬衫面料中可改善服装的外观平整度与悬垂性,提高免烫等级,易护理,同时又不影响织物的舒适性。

3)相比包缠纱,包芯纱织物的抗皱性更好,免烫等级更高,尺寸稳定性好。芯丝的性能影响包芯纱的性能从而影响织物的性能,芯丝初始模量、断裂强度、弹性回复率高,沸水收缩率低,则织物的保形性好。