基于SPS的负压汽化过程控制与分析

于双 马贵阳 刘静

1辽宁石油化工大学

2中国石化销售有限公司华南分公司调控中心

长输管道中的介质大多是单相流,而大落差的长输管道较为特殊,其高点易出现负压汽化情况,那么此时研究范畴便不再是单相流而是气液两相流。水击过程中气液两相流动瞬态过程的研究是长输管道一个重要部分。管道运行过程中难免有设备故障或误操作等工况,停泵或关阀等事故会向上游传递增压波、向下游传递减压波。对于承受负压波的高点则可能使流体压力降到饱和蒸汽压,油品中的轻组分逸出即油品汽化。此气相会与原液相油品形成分层流或以气泡形式存于液相油品中形成气泡流。气泡流中的气泡会随液流运动,在管道高点聚集,当其占据体积足够大时会将上下游流体分隔开,形成液柱分离。管道内气体空间会越来越大,压力若上升使气泡溃灭,液柱分离消失,两液柱碰撞又会产生极大的高压使管道破裂[1-3];故在实际工程中分析管道的负压汽化问题具有重要意义,可为制定应对方案提供有效依据。

SPS(Stoner Pipeline Simulator)是国际上公认的一款输油管道水力计算软件。这款软件的优势在于其瞬态模拟方面,能够对输油管道发生事故时的瞬态工况进行模拟分析,使用者可以较为直观地了解输油管道在事故发生时的运行参数变化,对生产实际起指导作用[4-7]。应用SPS软件对某大落差管道上游停泵及泵站停输引起的下游负压汽化现象进行模拟分析,并给出解决方案及建议。

1 数学模型

1.1 不稳定流动管流基本方程

对于不考虑能量变化的一维管流基本方程为

式中:x为沿流体流动方向管道上的位置,即空间变量,m;t为时间变量,s; v为 x断面的平均流速,m/s;D为管道内径,m;a为压力波传播速度,m/s;g为重力加速度,m/s2;λ为摩擦系数;H为x断面的平均能量压头,由式 p=ρg( )H-Z换算得到,m; ρ为流体平均密度,kg/m3;Z为计算点的高程,m。

式(2)中管内液体压力波传播速度a的方程式为

式中:a为压力波传播速度,m/s;K为液体的体积弹性系数,Pa; ρ为液体密度,kg/m3;E为管材的弹性模量,Pa;D为管内径,m;δ为管壁厚度,m;Ψ为管子的约束系数,取决于管子的约束条件:一端固定,另一端自由伸缩,Ψ=1-;管子无轴向位移,Ψ=1-μ2;管子轴向可自由伸缩,Ψ=1(μ为管材的泊松系数)。

SPS软件及各商用软件均以此基本方程为计算基础。

1.2 SPS软件的边界条件和基本算法

SPS软件支持液柱分离的模拟,应用集中空穴模型对相关参数进行计算。其基本思路是:在常压下流体不含自由气体,不考虑低压下气体的释放与吸收。由该模型计算可知,气穴的体积变化是流出流入固定截面的流量变化形成的[8-9],即

式中:dV为管段体积变化量,m3;dt为时间变量,s;Q2为流出截面的流量,m3/s;Q1为流入截面的流量,m3/s。

当绝对压力低于液体饱和蒸汽压时说明液柱分离,且取此点的压力为饱和蒸汽压,判别式为

式中:HP为判别点的压头,m;Hatm为当地大气压折算的液柱高度,m;Z为判别点的高程,m;HV为液体饱和蒸汽压力折算的液柱高度,m。

在整个计算过程中压力波速是恒定不变的。SPS软件主要控制方式有两种:流量控制和压力控制。模拟的管道模型进出口均采取压力控制,分输端采取流量控制,输送方式采用常温密闭顺序输送,输送油品为柴油,首站出站温度取45℃。

1.3 汽化模型

对于单相流一般都用流动方程求解,但当高点压力低于某油品的饱和蒸汽压时,油品汽化,单相流变成两相流,而且,随着汽化量的增加,流体的饱和蒸汽压在变化。目前,人们对此问题的研究还在进一步深入,特别是对油品的汽化量等还没有准确的求解方法。但就目前而言,一般采取两种方法来计算汽化量,一是根据气泡均匀分布模型,二是根据集中空穴模型来计算[10]。

SPS软件使用集中空穴模型来进行汽化分析,虽然与工程实际有一定差异,但总体比较保守,可以用于工程分析。利用SPS软件对某大落差管道汽化过程进行分析,说明其对工程的指导和不足。

2 某成品油大落差管道的事故模拟

2.1 管道的整体工艺情况

管道全线长753 km,沿线共设计9座工艺站场:首站BS,中间站FND,FN、GN分输站,YS、MZ分输站,JS、YX分输站,末站CP。其中FN、GN、MZ、YX上游均存在危险高点。对管道做单一输送0#柴油时出现事故造成高点汽化进行分析,柴油平均密度为0.83 t/m3,计算中饱和蒸汽压取常温20℃下0.037 1 MPa。利用SPS软件建立与该成品油管道实际运行工况对应的设计输量下的稳态水力模型,如表1所示。水力模型进出站压力与现场工况相比,误差最大为5.1%,在允许范围内,为下一步瞬态仿真奠定了基础。

表1 设计输量下稳态工况水力计算结果Tab.1 Hydraulic calculation results of steady state conditions under design throaghput

2.2 部分停泵事故工况及应对方案

当不可越站的中间站FND 1台大泵停泵后,下游出现多处汽化情况,虽有小部分可自行吸收,但大部分汽化蒸汽不会经管道自行调节后全部被吸收,故需调节避免造成损失。事故站的油泵参数见表2。

表2 FND事故站的油泵参数Tab.2 Oil pump parameters of FND accident station

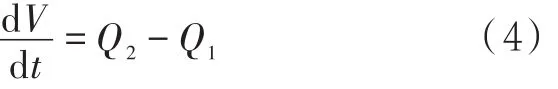

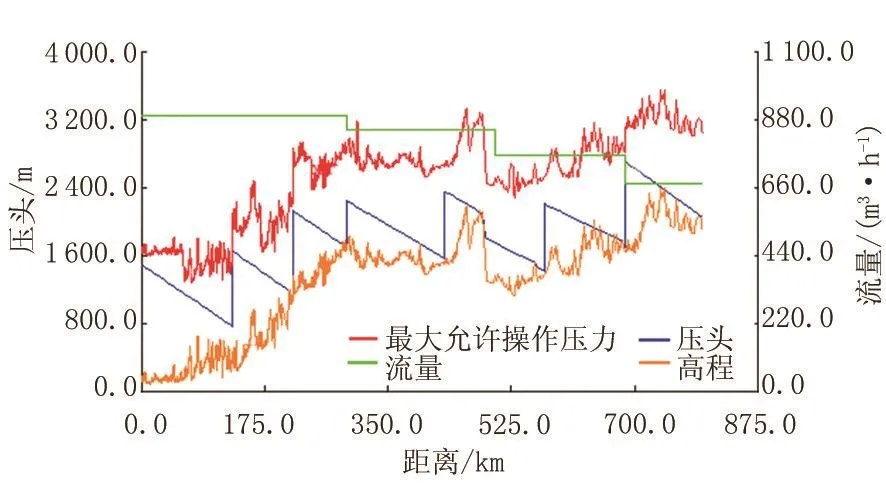

停泵工况的模拟结果见图1~图3。

图1 水力坡降曲线Fig.1 Hydraulic gradient curve

图2 液体汽化程度曲线Fig.2 Liquid evaporation level curve

图3 汽化管段的进出口流量Fig.3 Inlet and outlet flow of evaporation pipe

由图1~图3可知,FND停1台泵后减压波传递至下游造成四处高点汽化。图1示出4 h后当减压波传递至管末端时各高点的欠压情况。图2中液体汽化数值等于1时为满流状态,其值越小说明汽化越严重。图3示出高点汽化所发生的管段的出入流量。根据SPS软件所选用的集中空穴模型原理可知,其流量差值为空穴体积,本文计算的汽化体积量即根据此方法得到,虽然不够精确但有一定的参考价值。由于此模型视压力波速不变,波速由管材、管径、油品物性等确定,经公式(3)即可计算出,且各管段的管径确定,可得压力波在两站间传播所需的时间,计算结果见表3。

表3 压力波的传播速度及时间Tab.3 Propagation speed and time of pressure wave

由以上计算值与模拟结果分析可知,FN在FND停输1 min后接收到减压波,进出站压力迅速下降,而15 s后FN上游高点压力降至该油品当前状态下饱和蒸汽压,油品开始汽化,此时FN出站压力降低0.1 MPa。此高点汽化后的油品没有被完全重新吸收。47 min后GN上游高点处出现汽化,15 min后又重新被吸收。1 h后MZ上游高点出现汽化,汽化持续时间为1 h15 min,2 h56 min后JS上游出现汽化,4 h后YX上游高点出现汽化,10 h后全线稳定但仍有图2所示四处汽化未消除,新输量降为894 m3/h。

有效汽蚀余量公式[11]如下

式中:Δha为有效汽蚀量,Pa; ps为液流在泵进口处的压力,Pa;cs为液流在泵进口处的速度,m/s; pv为操作温度下液流的蒸汽压力,Pa;ρ为液体密度,kg/m3。泵必需的汽蚀余量Δhr如表4所示,当Δha=Δhr时泵可能会产生汽蚀。

表4 各站汽蚀余量参数Tab.4 NPSH parameters of each station

在不采取泵入口的低压保护情况下,模拟过程中GN的1#小泵的进泵压力由1.162 MPa降到0.035 MPa,小于进泵压力最小值0.15 MPa,经计算得 Δha=-1.19 m<Δhr=15 m,此时低于泵的汽蚀余量运行时间达10 min。同理可分析得JS和YX分别有1台泵受影响均出现其有效汽蚀余量低于泵的汽蚀余量情况。在模拟中也可看出泵发生汽蚀与泵附近高点汽化几乎同时发生,上游存在汽化点会影响下游的泵。

根据管道系统控制条件,可采取两种控制措施:开启备用泵;采取预定的SCADA系统超前保护降量运行。

2.2.1 开启备用泵

本成品油管道系统采用集散控制体系,调度中心的集调控制和泵站的分散控制,通过SCADA系统实时准确地监控全线的运行工况。当主输泵的入口压力低于0.2 MPa时会引起报警,低于0.15 MPa时会启动连锁保护程序并采取停泵保护措施。进泵压力过低会导致此泵的汽蚀余量低于其有效汽蚀余量,甚至发生汽蚀情况,故在采取保护措施时应合理避免进泵压力过低现象。根据主输泵故障控制原则,对于输油泵站单台外输泵意外停泵的工况,收到报警信息时采取的首要措施是紧急启动备用泵;当备用泵无法启动或者启动后会引起其他问题时需采取更完善的方案。以下方案即按照以上原则进行设计。

以接收到报警信号停泵2、2.5、2.8、3、4、5 min为例,利用SPS软件做了启用备用泵的模拟分析。由表5可知,停泵事故发生后越早采取保护措施越容易解决问题,不稳定期间产生的汽化量越小,汽化时间越短,对上游泵影响越小。

表5 不同启泵时间的各项参数变化值Tab.5 Change values of various parameters for different pump start-up times

以3 min为界限,当此工况发生后3 min内将备用泵启动对上游泵不会有威胁,一旦3 min内没有完成启用备用泵动作,上游的FND 1#泵入口压力将会低于0.15 MPa。启泵动作会向上游传递减压波,向下游传递增压波,启泵向上游传递的减压波作用是来抵消事故停泵向上游传递的增压波,但波会随时间增加而衰减且极快[12],故采取启泵措施越晚两波抵消后的负压力差值越大。例如,当事故发生5 min后完成启泵,使上游泵入口压力低于0.15 MPa(图4),这必然导致此泵停输。于是,在3 min以后完成启泵情况中,必须另外加以控制。以5 min为例,5 min内只有FN上游高点压力降低到饱和蒸汽压以下;当5 min内完成启泵后,同时将FND出站压力降低3.42 MPa,增大首站出站压力0.74 MPa,1 min后恢复FND出站压力值11.42 MPa,40 min时恢复首站出站压力值。执行此控制命令达到在各设备安全运行的情况下遏制汽化的目的,但这样必然会使FN上游高点处低压状态持续时间加长,所以一旦FND出现意外停泵情况,在3 min内完成启泵才会达到理想效果。

图4 FND 1#泵入口压力Fig.4 FND 1#pump inlet pressure

2.2.2 降量输送

最佳方案是3 min内完成启动备用泵,若有意外情况备用泵无法及时启动,则可根据上述5 min启泵方案采取相应时间的保护措施,或者也可采取关闭各分输站下载阀来降低输量的方案。分别在FND停泵3、4、5 min时采取同时关闭三处下载阀,关闭下载阀产生的增压波逐渐抵消掉停泵产生的减压波,使FN上游高点压力回升,汽化情况消失。采取关闭下载阀措施的模拟结果见表6。由表6可知,越早采取此措施汽化量越小,时间越短。该方案的优点在于不容易造成压力的急剧变动,可以很好地控制,但缺点在于应用此方案不能尽快地消除汽化现象而造成较大的汽化量。

表6 采取关闭下载阀措施的模拟结果Tab.6 Simulation results of taking measures to close download valve

为了能更快速有效地解决汽化问题,可利用下游停泵产生的增压波向上游传递来抵消FND停泵向下游传递的减压波,以此来保证管道安全运行。本文对FND停泵后3、4、5 min采取下游停泵措施进行模拟,同样以不破坏管道其他位置压力平衡为原则,且保证输量不低于管道最低输量和各泵进泵压力不超过限定值,制定一套可以消除由FND停泵造成的FN上游高点汽化:检测到FND停输信号T=0 min;若3 min时采取措施,则在T=3 min时紧急停输FN 1台大泵;T=4 min时紧急停输GN 1台大泵;T=5 min时紧急停输JS 1大1小2台泵;T=6 min时紧急停输YX 1台大泵。4、5 min时采取措施同样依据上面的步骤,间隔1 min停输上述5台泵,共花费3 min完成各泵停输。采取下游停泵措施的模拟结果见表7。由表7可知,采取措施越早影响越小,采取此方案可更高效地解决问题。

表7 采取下游停泵措施的模拟结果Tab.7 Simulation results of taking measures to stop downstream pumps

2.3 泵站停输事故工况

当FND意外出现停输工况(意外停电、关闭阀门)时,由于此站为不可越站泵站,需立即采取全线停输措施。原设计文件所采取的停输措施:检测到FND停输信号 T=0;T=0.5 min时发送BS首站应急停输程序; T=1 min时发送FN应急停输程序;T=2 min时发送GN应急停输程序;T=3 min时发送MZ应急停输程序;T=4 min时发送YS应急停输程序;T=5 min时发送CP应急停输程序;T=6 min时发送YX应急停输程序;T=7 min时发送JS应急停输程序。按此方案模拟后,MZ上游出现两处负压汽化,其中一处不能消除,直至停输完成汽化的油品也没有被吸收。YS-MZ2管段产生的汽化量为54.16 m3,汽化段长度为8 km,不能通过管道的自动调节而被吸收;YS-MZ3管段产生的汽化量为10 m3,汽化段长度为5 km,短时间出现后被油品吸收。图5为停输过程中的压力包络线。这个方案显然不是最优方案,没有在操作完成后遵循全线无超压点也无汽化点的控制原则,为此,应对此方案进行优化。

图5 压力包络线Fig.5 Pressure envelope

以压力波在各站间的传播时间(表3)为依据来制定方案,优化后的控制程序为:检测到FND停输信号T=1 min;T=1.5 min时BS首站停输;T=2 min时FN停输;T=3 min时GN、JS停输,关闭GN和MZ下载阀,增大末站进站压力;T=4 min时YS、YX停输,关闭YX下载阀;T=5 min时关闭末站进站阀。优化后的停输程序能保证管道的稳定运行,期间无超压点及低压汽化点(图6、图7),由此证明此方案安全可靠。

图6 停输完成时的流量及水力坡降线Fig.6 Flow and hydraulic gradient curve when shut down is completed

图7 全线压力包络线Fig.7 Pressure envelope of whole line

3 结论

(1)当大落差管道由于某种工况出现局部负压汽化情况时,争取在最短时间内采取应对措施,可有效地降低管道中油品汽化风险。

(2)在不能保证合理时间内及时采取措施情况下,应根据实际需求采取关阀或停泵等合理方案。

(3)需要全线停输时,应以停输过程中无超压或汽化点为前提,在最短时间内完成停输,为后续线路的抢修及其他工作争取宝贵时间。

(4)SPS软件的流量模型不够合理,汽化后是分层流还是气泡流还需进一步分析,而非完全液柱分离。并且,此软件汽化段长度模型也不够精确,不能计算出低于5 km的汽化段长度,在模拟过程中低于5 km的长度均按5 km计算,故其汽化段长度模型还需进一步完善。

(5)输油管道中油品汽化和油气吸收也与时间有关,目前,对管道中汽化及气体吸收体积与时间的关系也需开展研究,以便对大落差输油管道控制更加精确。

壳牌寻求退出LNG项目,印尼难以留住投资

路透社周五(2019年5月3日)援引业内消息人士的话报道称,壳牌正寻求出售其在印尼的一个液化天然气(LNG)项目的少数股权,希望能用其在这个价值150亿美元项目中的35%股份获取10亿美元。

壳牌今年早些时候表示,其已经完成了2016年启动的300亿美元资产剥离计划,该计划旨在为2015年收购的BG集团提供资金。

壳牌是全球最大的超冷燃料交易商,而液化天然气是壳牌的核心业务。液化天然气是壳牌2019年第一季度业绩好于预期的一个关键助力,该公司首席财务官乌尔(Jessica Uhl)昨日(2019年5月2日)在第一季度财报电话会议上表示,“总体而言,我们对自己的投资组合感到满意,而且我们在印尼、坦桑尼亚以及澳大利亚也有进一步的机会”。

然而,印尼的阿巴迪液化天然气(Abadi LNG)项目已被推迟至少两年,印尼政府已指示该项目开发商将最初提出的浮动液化天然气平台方案改为陆上液化天然气开发。日本的Inpex公司是该项目的运营商和大股东,持有该项目65%的股份,而壳牌拥有另外35%的股份。

壳牌可能退出印尼,同时也表明,作为东南亚最大经济体之一的印尼政府,尽管在改变相关的监管规定,但还是难以留住能源投资。

陆倩 摘译自https://oilprice.com/Latest-Energy-News/World-News