硅钢轧制过程中乳化液流量控制解耦研究及应用

李志宏, 杜 娟

(1.山西云时代太钢信息自动化技术有限公司, 山西 太原 030003;2.太原科技大学, 山西 太原 030024)

在高性能硅钢的轧制过程中,乳化液起着润滑降温的重要作用,直接决定着钢板轧制性能。硅钢轧制生产现场设备及管道纵横排列,空间狭小,往往造成乳化液管道配置不合理,管路里的乳化液流量相互耦合,难于调节控制,严重影响了高性能硅钢的轧制性能。为提高硅钢轧制性能,解决多条管路乳化液流量控制中的相互耦合问题,势在必行。传统解决过程控制中相互耦合的方法,一般采用状态空间模型法、动态矩阵控制等,但这些方法基于被控制对象严格的数学模型,然而在生产中,被控对象的数学模型难以测定,而且这些方法对于现场习惯于使用PID控制的工程技术人员而言,具有一定的难度。为此,本文研究设计了一种硅钢轧制过程中乳化液流量控制解耦方法,并在实际应用中取得了良好的效果。

1 现状分析

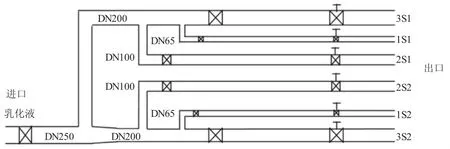

在某钢铁公司硅钢轧制生产现场,轧机、卷取机、加压泵等设备及各种管道纵横排列,空间狭小,这样,造成乳化液管路配置不合理,如图1所示。

图1 乳化液管路配置图

图1中,乳化液进口总管直径为250 mm,进口总管经缩径分为两路直径200 mm的管路3S1和3S2。沿乳化液流进方向,在管路3S1和3S2上首先分别支出一路直径100 mm的管路2S1和2S2;然后再分别支出一路直径65 mm的管路1S1和1S2。1S1、1S2、2S1、2S2、3S1、3S2 等六路乳化液管道沿乳化液流进方向分别配置手动阀门和流量调节阀门,六路乳化液经喷嘴分别喷至正在轧制的硅钢钢板的相应位置,进行冷却润滑。理论设计,这六路乳化液管道应该在直径250 mm的总管上依次相隔一定的距离并排支出,以便最大程度上减小相互之间的耦合。然而现场复杂而有限的空间,造成图1所示的不合理的乳化液管路配置。

乳化液管路配置不合理的结果是,导致管路里的乳化液流量相互耦合,每一路都难以调节控制,流量波动大,达到±50 L/m,从而严重影响了高性能硅钢的轧制性能。

2 乳化液流量控制解耦研究

针对某钢铁公司高性能硅钢的轧制过程中,六条管路的乳化液流量相互耦合,造成流量难以控制的问题,进行了深入研究。

如图 1 所示,1S1、1S2、2S1、2S2、3S1、3S2 等六路乳化液管道分别命名为第一条管路、第二条管路、第三条管路、第四条管路、第五条管路、第六条管路。设第一条管路运行状态M1,第一条管路工作时,对其他五条管路的流量有影响,M1=1;第一条管路不工作时,对其他五条管路的流量没有影响,设M1=0。设第二条管路运行状态M2,第二条管路工作时,对其他五条管路的流量有影响,M2=1;第二条管路不工作时,对其他五条管路的流量没有影响,设M2=0。设第三条管路运行状态M3,第三条管路工作时,对其他五条管路的流量有影响,M3=1;第三条管路不工作时,对其他五条管路的流量没有影响,设M3=0。设第四条管路运行状态M4,第四条管路工作时,对其他五条管路的流量有影响,M4=1;第四条管路不工作时,对其他五条管路的流量没有影响,设M4=0。设第五条管路运行状态M5,第五条管路工作时,对其他五条管路的流量有影响,M5=1;第五条管路不工作时,对其他五条管路的流量没有影响,设M5=0。设第六条管路运行状态M6,第六条管路工作时,对其他五条管路的流量有影响,M6=1;第六条管路不工作时,对其他五条管路的流量没有影响,设M6=0。

通过输入阶跃信号,分别测试出第二条管路对第一条管路的流量的耦合作用系数为K21、第三条管路对第一条管路的流量的耦合作用系数为K31、第四条管路对第一条管路的流量的耦合作用系数为K41、第五条管路对第一条管路的流量的耦合作用系数为K51、第六条管路对第一条管路的流量的耦合作用系数为K61。则第二条、第三条、第四条、第五条、第六条管路对第一条管路的流量的共同耦合作用系数为:K1=(K21M2+K31M3+K41M4+K51M5+K61M6)/(M2+M3+M4+M5+M6)。

同理,则第一条、第三条、第四条、第五条、第六条管路对第二条管路的流量的共同耦合作用系数为:K2=(K12M1+K32M3+K42M4+K52M5+K62M6)/(M1+M3+M4+M5+M6)。

第一条、第二条、第四条、第五条、第六条管路对第三条管路的流量的共同耦合作用系数为:K3=(K13M1+K23M2+K43M4+K53M5+K63M6)/(M1+M2+M4+M5+M6)。

第一条、第二条、第三条、第五条、第六条管路对第四条管路的流量的共同耦合作用系数为:K4=(K14M1+K24M2+K34M3+K54M5+K64M6)/(M1+M2+M3+M5+M6)。

第一条、第二条、第三条、第四条、第六条管路对第五条管路的流量的共同耦合作用系数为:K5=(K15M1+K25M2+K35M3+K45M4+K65M6)/(M1+M2+M3+M4+M6)。

第一条、第二条、第三条、第四条、第五条管路对第六条管路的流量的共同耦合作用系数为:K6=(K16M1+K26M2+K36M3+K46M4+K56M5)/(M1+M2+M3+M4+M5)。其中:

0 0 0 0 0 0 0 在六条乳化液管路流量控制中,管路之间的耦合影响主要体现在产生扰动,破坏管路中流量稳定性,而该扰动主要表现为比例增益所起的作用上。所以在耦合影响发生时,某一管路流量控制的比例增益用其他管路对该管路的共同耦合作用系数进行修正。即某一管路流量控制修正后比例增益=该管路流量控制修正前比例增益×(1-其他管路对该管路的共同耦合作用系数)。 具体而言,用K1对第一条管路乳化液流量控制增益进行修正;用K2对第一条管路乳化液流量控制增益进行修正;用K3对第一条管路乳化液流量控制增益进行修正;用K4对第一条管路乳化液流量控制增益进行修正;用K5对第一条管路乳化液流量控制增益进行修正;用K6对第一条管路乳化液流量控制增益进行修正。从而,消除管路之间的耦合影响。乳化液流量控制解耦方框图如图2所示。 图2 乳化液流量控制解耦方框图 本文所研究的乳化液流量控制解耦方法,应用于某钢铁公司高性能硅钢的轧制过程中,很大程度上解决了由于管路中乳化液流量相互耦合而造成难以控制的问题。应用本文所述乳化液流量控制解耦方法前后,管路中乳化液流量波动分别如图3和图4所示。 图3 应用前乳化液流量波动照片 从图3和图4中,分析得出,应用本文所述乳化液流量控制解耦方法前,管路中乳化液流量波动幅度是±50 L/m;应用本文所述乳化液流量控制解耦方法后,管路中乳化液流量波动幅度减小到±20 L/m,较原来减小了60%,乳化液流量波动幅度的大幅减小,极大地提高了硅钢的轧制性能。 图4 应用后乳化液流量波动照片 实践表明,在硅钢轧制过程中,管路里的乳化液流量相互耦合的场合,通过输入阶跃信号,分别测试出其他管路对某一条管路流量的耦合作用系数,进而计算出其他管路对该条管路流量的共同耦合作用系数,然后用其他管路对该条管路流量的共同耦合作用系数对该管路流量控制的比例增益进行修正,从而消除管路之间的耦合影响,取得了优良的控制效果。本文所述方法思路清晰、实用性强,可推广应用于同类或相近的工业场合。

3 应用效果

4 结语