无石棉垫片压缩回弹性能分析及密封设计改进

(内燃机可靠性国家重点实验室,潍坊 261061;潍柴动力股份有限公司,潍坊 261061)

0前言

密封结构的可靠性直接影响发动机的运行状况[1]。对于发动机密封垫片的研究,主要集中在以气缸垫为典型的金属垫片上[2-3],文献[4]研究了粗糙表面干接触气体静密封问题,文献[5]建立了金属O形环密封结构的泄漏模型,文献[6]优化了发动机气缸盖垫片压纹结构和螺栓的预紧力,文献[7-9]讨论了热负荷、摩擦系数、密封介质压力、螺栓预紧顺序、预紧力等因素对气缸盖垫片密封的影响。但是对于无石棉垫片的研究较少。本文通过测试得到无石棉垫片的压缩回弹特性曲线,应用GASKET单元复现垫片加载和卸载过程,并分析压缩回弹特性曲线参数对密封性能的影响。应用仿真计算和试验方法,分析并解决了某发动机密封漏油问题,从而提高了产品的可靠性。

1 垫片密封仿真方法

1.1 GASKET单元模型属性

有限元分析软件Abaqus应用GASKET单元来模拟密封垫片的压缩回弹过程,可对垫片密封进行仿真分析和评估。GASKET单元可以处理非线性的弹性和弹塑性问题,同时考虑了结构损伤、热蠕变效应等因素。应用GASKET单元需要通过试验测试垫片的加载和卸载数据,这些数据通常为压力、力或单位力随变形量的变化关系,称为垫片的压缩回弹特性曲线,作为仿真分析的输入数据。其中,形变量是弹性变形、塑性变形、蠕变形、热变形及厚度方向上初始间隙的总和。输出参数为平均接触压力,用以评估密封性能。

GASKET单元的非线性弹塑性模型如图所示1,图1中箭头表示载荷的加载和卸载路径。曲线ABCEM为加载曲线,曲线CD、EF和MN为卸载曲线;B点为垫片的屈服点,可通过相对斜率降进行判断,默认为10%;B点之前为非线性弹性曲线,加载和卸载将沿着初始加载曲线进行;B点之后为非线性塑性曲线,如果卸载发生在B之后,卸载将沿卸载曲线进行,卸载过程在分析中被定义为完全的弹性过程。例如曲线CD,D点变形量为卸载曲线的塑性变形量,卸荷后如再次加载,则先沿曲线DC加载直到垫片屈服为止,再沿着曲线CEM继续加载,载荷超过M点,代表垫片被压碎。

图1 GASKET单元的非线性弹塑性模型

1.2 压缩回弹特性曲线测试

压缩回弹特性曲线是评估垫片密封性能的重要数据,反映垫片在加载、卸载过程中载荷与变形量的变化关系,参照标准GB/T12622-2008《管法兰用垫片压缩率和回弹率试验方法》进行测试。通过施加集中力,控制压板的上、下移动,模拟实际工作中法兰对垫片进行加载和卸载的过程,采集位移和力的数据,得到被测垫片试样的压缩回弹特性曲线。

每个垫片试样随机抽取4个,垫片压缩回弹性能测试具体步骤如下:(1)用丙酮溶剂擦拭压板和模拟法兰面,试样对中安装;(2)施加载荷至初始载荷,保持10 s,记录试样初始厚度,再将位移传感器调零;(3)以0.5 MPa/s加载速度对试样施加载荷至总载荷,保持10 s,记录试样压缩量,再以同样的卸载速度,卸载至初始载荷,保持10 s,记录试样未回复的压缩量。

典型的无石棉垫片压缩回弹特性曲线如图2所示,包括一条加载曲线和卸载曲线。这里讨论的仅是压缩回弹曲线中最大形变量、最大面压和回弹量。实际加载曲线的弹性部分具有局部斜率变化,需要对其进行简化,使弹性部分的斜率下降不超过10%。

图2 无石棉垫片的压缩回弹特性曲线

2 垫片密封性能参数仿真分析

2.1 法兰密封的有限元模型

典型的金属对金属法兰密封结构的简化模型如图3a)所示。模型包括基座、法兰、螺栓和垫片,采用1/2轴对称模型。法兰内径和外径分别为45 mm和30 mm,法兰密封面厚度为5 mm,基座和法兰材料为HT250,基座和法兰之间采用无石棉垫片密封,螺栓等级为M8/8.8级。有限元分析中,使用库伦摩擦模型,摩擦因子为0.13,接触关系为“硬接触”,并采用有限滑移模型;螺栓预紧力采用扭矩法控制,约束基座6个方向自由度,并施加6个方向冲击,以模拟发动机激励载荷。有限元模型中,垫片网格使用GK3D6,赋予垫片压缩回弹特性属性;其他零件网格使用四面体。

垫片对流体的密封作用,主要取决于垫片与法兰密封面的接触压力大小。在一定范围内,接触压力越大,密封效果越好。因此,有限元分析中,接触压力的大小是评价垫片密封的重要指标。垫片接触压力分布如图3b)所示。

2.2 压缩回弹曲线参数对接触压力的影响

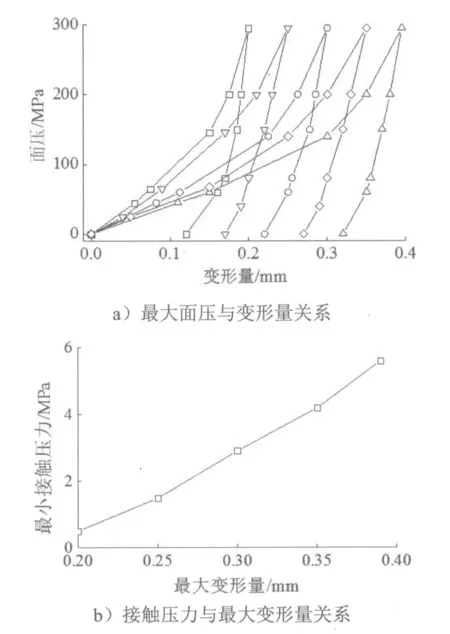

回弹量对垫片密封的影响如图4所示。如图4a)所示,5个不同的垫片样件经试验测试得到压缩回弹曲线。5组曲线的加载路径一致,卸载曲线却依次变化。垫片的最大面压和最大变形量相同,回弹量依次为0.026 mm、0.060 mm、0.106 mm、0.166 mm和0.186 mm。通过计算,得到接触面上的最小接触压力,如图4b)所示。随着回弹量的增加,接触压力有少许增加,但增大幅度较小。这是因为回弹量主要用于补偿接触两侧的变形差,而本例忽略了热载荷的影响,导致垫片两侧的法兰密封面变形差小,因此接触压力增大幅度较小[10]。

最大面压对垫片密封的影响如图5所示。由图5a)可见,5组压缩回弹曲线的回弹量和最大变形量相同,最大面压依次为180 MPa、200 MPa、240 MPa、270 MPa和300 MPa。如图5b)所示,随着最大面压的依次增加,最小接触压力依次减小。

图3 法兰密封结构模型及接触压力分布

图4 回弹量对垫片密封的影响

最大形变量对垫片密封的影响如图6所示。由图6a)可见,5组压缩回弹曲线的回弹量和最大面压相同,最大形变量依次为0.20 mm、0.25 mm、0.30 mm、0.35 mm和0.40 mm。如图6b)所示,随着最大形变量的依次增加,最小接触压力依次增大。

图5 最大面压对垫片密封的影响

图6 最大形变量对垫片密封的影响

通过建立垫片的3维有限元接触分析模型,分析了最大变形量、最大面压和回弹量对垫片密封性能的影响,并且得到法兰密封面上的接触压力分布和压缩回弹曲线参数对接触压力的影响规律。这可为垫片的设计选型和优化改进提供参考和依据。

3 某发动机液压泵盖板密封改进设计

3.1 问题描述

某型发动机试车过程中,其液压泵盖板出现漏油问题。液压泵座材料为HT250,液压泵盖板材料为HT200,液压泵盖板密封面法兰厚为8 mm。根据故障情况进行液压泵盖板接触压力分布仿真计算,液压泵内油压较小,仿真计算中不予考虑。仿真计算结果如图所示7a)所示。以最小接触压力2.5 MPa过滤压力分布云图,小于2.5 MPa的区域显示为白色。从图中可以看出,在螺栓孔之间的接触压力分布出现间断,断带长度为约为54 mm,而且存在0压力区域,其位置如图7b)所示。0接触压力是因为盖板受螺栓预紧力后出现翘曲变形,当盖板法兰面的不平度超出垫片的回弹补偿能力时,接触压力降为0。

图7 液压泵密封结构有限元分析

3.2 面压试验

对漏油液压泵密封结构进行面压试验(即接触压力试验)。面压试验使用感压纸,施加外力时,通过化学反应呈现出红色,且颜色随压力增加而变深;通过目测颜色的深度变化,或者借助压力图像分析设备,可以评价接触压力。本次试验使用低压Pressurex胶片。各系列的Pressurex胶片主要类型见表1。

表1 Pressurex胶片主要类型

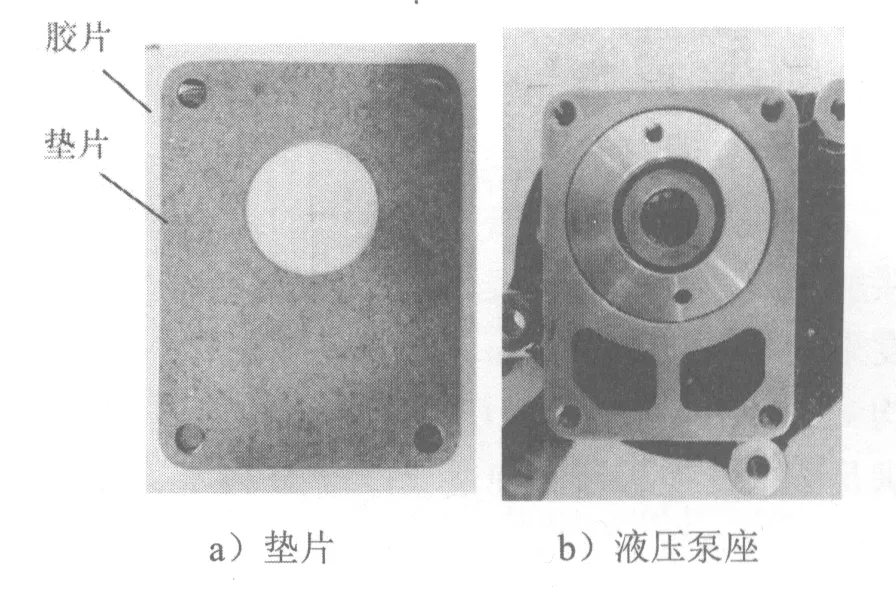

试验用主要零部件为液压泵座、盖板及垫片,如图8所示。先测量液压泵座及盖板的平面度,平面度<0.2 mm满足试验要求。按照各密封面的形状,加工Pressurex胶片。

图8 液压泵密封结构面压试验

试验步骤:清洗与Pressurex胶片接触的法兰密封面,将加工好的Pressurex胶片和垫片放在液压泵座和盖板之间,按装配工艺要求进行装配,按拧紧工艺拧紧螺栓。稳定3~5 min,待Pressurex胶片变色以后,就得到红色深浅不同的胶片,如图9所示。从图9可以看出,仿真分析得到的面压分布结果与面压试验的基本一致。红色分布主要分布在螺栓孔周围,而且颜色较深,在螺栓孔之间的红色分布较浅,中间的部分区域几乎没有红色分布,说明该位置的密封面出现分离。

图9 原结构盖板密封面面压试验结果

3.3 密封的优化改进

密封性能的优化改进通常采用的措施包括:使用高性能垫片,更改螺栓布局、增加螺栓数量、优化螺栓拧紧顺序、提高螺栓预紧力、提高密封面的平面度、更改密封结构等。

经初步分析可知,液压泵漏油问题是因为液压泵盖板的刚度不足,受螺栓预紧力和冲击载荷时,盖板法兰面变形量较大,垫片回弹量不能补偿密封面两侧的变形差异,导致密封面之间接触不良,最终出现了漏油问题。

根据上述分析,为了补偿垫片两侧法兰密封面的变形差异,应选用回弹量较大的密封垫片。但是由于结构限制,同时考虑改进周期和成本,最终决定不更换垫片和螺栓规格,而通过改进液压泵盖结构来提高其刚度,即增加盖板密封面法兰厚度,依次为10 mm、11 mm、12 mm和13 mm,中间铣沉2 mm。此外,液压泵盖板材料改用Q235-A,以提高盖板强度。对改进后的液压泵盖重新设计3维模型并进行仿真计算。

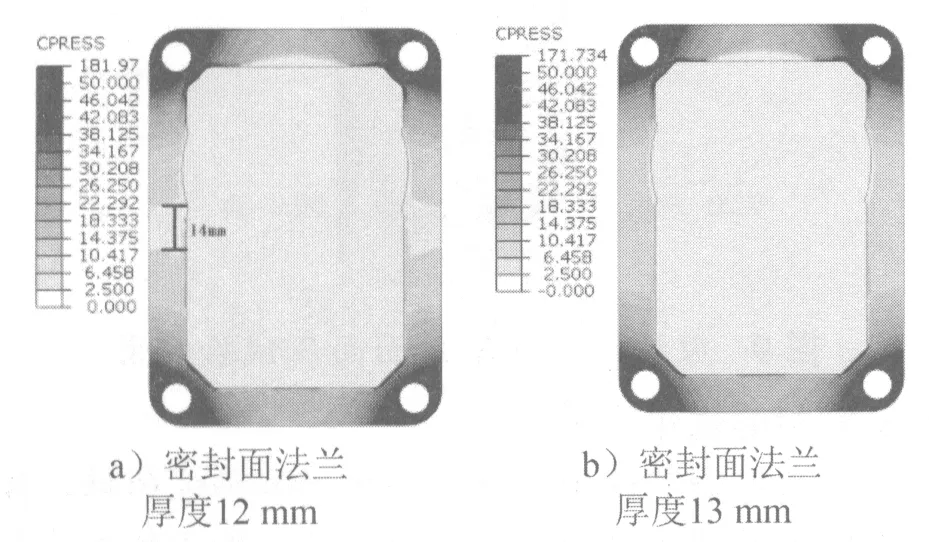

不同盖板密封面法兰厚度下的最小接触压力和接触压力断带情况如表2所示。盖板密封面法兰厚度采用10 mm、11 mm、12 mm,其最小接触压力均<2.5 MPa,且接触压力存在断带,密封性能不满足要求。盖板密封面法兰厚度为12 mm,产生的接触压力分布不连续、断带长度约为14 mm,不满足要求,如图10a)所示。密封面法兰厚度为13 mm的液压泵盖板,其最小面压为3.7 MPa,接触压力分布连续、无间断,满足要求。同时可知,随着液压泵盖板密封面法兰厚度逐渐增加,最小接触压力也逐渐增大,接触压力断带逐渐减小。因此,通过增加密封面法兰厚度的方式来提高盖板刚度,对于解决密封问题是有效的。

表2 改进前后盖板密封性能对比

图10 改进后的液压泵盖板接触压力分布

试制液压泵盖板新结构样件,液压泵盖板采用Q235-A、密封面法兰厚度13 mm、中间铣沉2 mm,再次进行面压试验,如图11所示。在整个液压泵盖板密封面上,红色分布均匀且颜色较深,说明盖板没有出现翘曲变形,改进结构的密封性能满足要求。

图11 盖板新结构和密封面面压试验结果

4 结论

垫片的压缩回弹特性曲线是反映其密封性能的重要数据。在垫片的设计选型和优化改进中,需要关注垫片的最大变形量、最大面压和回弹量。应用Abaqus软件的GASKET单元,可以很好地模拟垫片的加载和卸载过程及接触压力分布,从而可以有效地评估密封性能。结合密封仿真计算和面压试验,可以很好地分析密封面泄漏问题。针对密封面泄漏问题,可通过改变与密封面相关的零件材料、结构、螺栓拧紧顺序和拧紧力来提高密封面接触压力,改善压力分布状态,最终解决漏油问题。