消失模铸造生产不锈钢的碳缺陷及防治措施

邹 杰,孙 兰,王 伟,屈 志

(1.四川大学 制造科学与工程学院,四川成都 610065;2.四川维珍高新材料有限公司,四川成都 610000)

消失模铸造具有设计自由度大、铸件尺寸精度高、铸件成本低及易于实现清洁生产等优点,被认为是“21世纪的铸造方法”及“铸造的绿色工程”,受到广泛重视[1-3]。但在消失模铸造生产过程中,总会出现一些缺陷。常见的消失模铸造缺陷有:铸铁件表面积碳,体积增碳,内部夹杂物,缩松、组织不均等[4]。

在消失模铸造的众多缺陷中,增碳是一个不易解决的难题,所以早期消失模铸造主要生产对增碳不敏感的铸铁件和铸造有色合金。然而,随着消失模铸造生产低碳尤其是超低碳不锈钢铸件的需求逐渐增多,解决铸件的表面增碳就显得尤为重要。由于该工艺所需的一些关键材料以及有别于常规铸造工艺而需要的独特铸型设计等关键技术未能获得突破,严重制约了消失模铸造技术在高端装备制造领域不锈钢铸件的应用。由模样中的C而引发的铸件增碳以及夹渣、炭黑、皱皮、裂纹、气孔、成分不均等一系列严重碳缺陷,对消失模铸造的工业化生产应用带来了极大的威胁性和极大的局限性,2001~2006年,我国众多消失模铸造厂受限于碳缺陷。归根结底,型腔中C的存在是碳缺陷产生之根源[5]。

本文根据消失模铸造低碳不锈钢的工艺特点以及相关文献,对铸件增碳原理和影响因素进行了整理,总结出相应的解决方法,以便应用于实际生产。

1 碳缺陷形成机理及原因

1.1 碳单质的形成

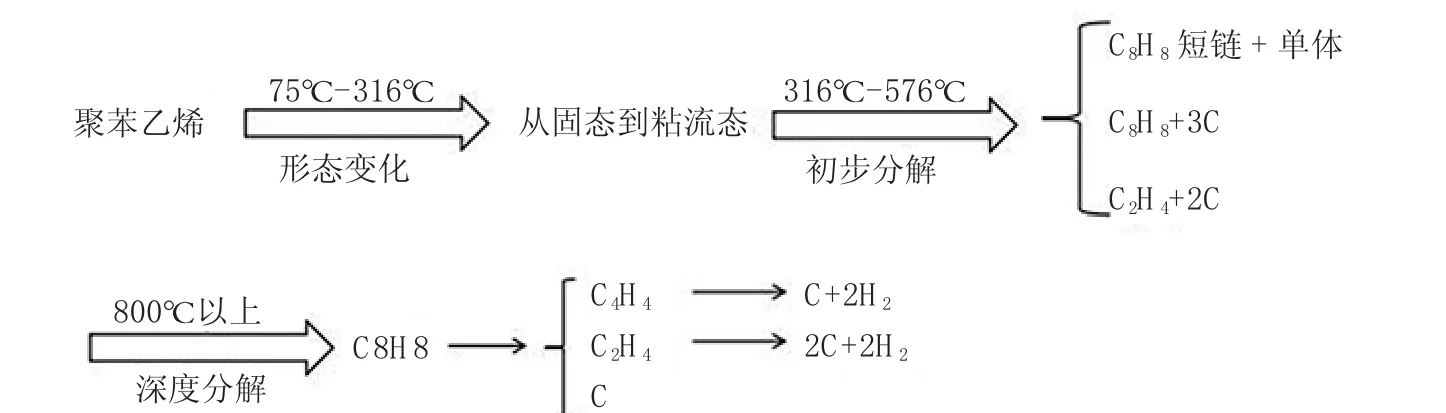

以聚苯乙烯白模浇注时裂解为例,白模分解的过程如图1所示。

白模内的碳最终生成铸件的碳缺陷主要有两种途径[6]:聚苯乙烯的化学式为(C8H8)n,裂解后的产物为C2H4、CH4、H2, 裂解后产物碳氢比在1:2~1:4,这里面就有含一定的碳单质;当温度超过800℃,短链苯乙烯和前期热解产生的小分子气体会再次热解,分子链断开,生成氢气和碳黑[7]。

这两种方式产生的碳黑,一部分透过涂层排出,一部分被涂层吸附,一小部分进入金属液造成增碳,其余部分残留在金属液表面形成皱皮、碳渣。

1.2 碳缺陷产生过程分析

图1 白模裂解图

聚苯乙烯(EPS)是较为常见的消失模铸造模样原料。EPS组成元素即C和H,由于熔融金属液温度极高,固态白模在高温下会迅速裂解成H2和单质C。和碳相比,分解后氢在高温下会优先与氧结合,即模样分解的H2先与空气中的O2结合,生成H2O以气体的形式逸出,在O2短期供应不足的情况下,大量未转化生成气体单质C(黑烟)会滞留在铸型中致铸件增碳。所以,消失模铸造很少出现增氢现象,但是增碳现象很难避免,且增碳无规律、不均匀,常出现在铸件次低温区或流向铸件末端。应用消失模铸造生产铸钢件时最容易出现的就是增碳缺陷,该缺陷主要存在于铸件的表面,并且离内浇道越远的地方出现的增碳缺陷越严重[8-11]。

2 碳缺陷的影响因素和解决措施

2.1 白模的影响

在消失模铸造过程中,白模种类及密度是影响铸件碳缺陷形成的关键因素,白模中的碳元素是各种碳缺陷的根源。高密度白模虽有助于获得高表面质量的铸件以及高的承压能力,但同种白模材料密度越高,热分解时形成的C量高,则浇注过程中液态及烟气状单质C含量越高,这样会促进铸件渗碳几率。因此白模的密度不能过高,也不能过低。可发性聚苯乙烯EPS,可发性聚甲基丙烯酸甲酯EPMMA,可发性共聚物STMMA(前两种材料的复合共聚),是目前用于白模制作的主要原材料。其中EPS成本低,用量大,但碳含量为92.3%,从实际的研究结果比较来看其碳化物残留量最多,气化温度高,铸件质量较差;EPMMA的碳含量略低于STMMA(碳含量69.6%),但仍然达到60%,而且价格高,发气量及发气速率太大;STMMA共聚物是EPMMA与EPS按不同比例合成的,物理性质和EPMMA比较相近,发气量介于EPS和EPMMA之间,碳化物残留较EPS少。

另外,模样在装配组合过程也会影响碳缺陷的形成。常见的现象有:组合面多、模样组合件质量差、组合面粗糙不平,造成模样在装配粘合时用胶量大,最后胶热分解产物致残留碳增加;模样粘连剂选择不当,未对粘接剂的化学成分含量进行限制,最后使用的粘接胶原始含碳量高,以及所选粘接胶的粘合能力不强,为达到白模组合粘接时的强度必须加大用胶量,这样粘接剂在铸件浇注过程中被热分解,形成的产物(主要是C)会增大铸件最终的含碳量和渗碳机会。

为解决因白模导致铸钢件增碳的问题,如果白模材料是EPS,在抑制铸件增碳的方法上,选择排碳法可以抑制铸钢件增碳现象的出现。但排碳法往往用于形状简单且相对好操作的大型铸钢件上,对于铸型复杂的小型铸钢件采用排碳法生产上仍然有一定的难度,这一点可结合实际生产的要求来进行调整。白模材料种类的选择,要根据铸件表面质量要求结合三种常见材料的特性而定。就控制增碳而言,一般是用共聚料(EPMMA,STMMA)代替聚苯乙稀(EPS),前者碳含量相对低且有一定的氧元素存在,分解后的C残留会相对较少。两种共聚料中就综合性能而言,又以选择STMMA作为白模材料最优。共聚料要具有EPMMA的特性,一般EPS的比例不高,EPMMA和EPS按不同比例混合配置获得不同性质的STMMA共聚料,可有效防止降低球铁件碳渣缺陷率[12]。此外,在模样制备技术要求得到保证以及浇注时不出现因白模质量引起的其他缺陷的前提下,要最大可能地限制模样的密度,这样有助于降低铸件的渗碳积碳的可能。还有就是注重模样的制作质量:模样可以整体制作时就尽量避免组合装配制作,要减少粘合面的数量;模样在粘合时要使模样的粘接组合面光整,尽可能降低粘接用胶量,进而控制热分解产物的含碳量;使用无碳或低碳的粘接剂,不要选择劣质碳含量高的一般胶;在能够保证耐热度及粘接强度时,要尽量减少粘接剂的用量,从而降低粘接剂的热分解产物。

2.2 涂料的影响

涂料用于浸、刷在白模上,金属液取代白模位置时,涂层内腔即是铸件型腔,因而“涂料即是铸型”[13]。铸件表面粗糙度高、透气性差、易粘砂等缺陷是目前多数消失模涂料研制企业以及自制涂料铸造厂普遍存在的问题。廖希亮等人研究认为,液态高分子聚合物与涂料润湿角小是产生碳黑的主要因素,骨料和粘结剂影响该润湿性[14]。另外,涂料的透气性也是影响消失模铸件增碳的关键因素。

就涂料对增碳的影响而言,提高涂层的透气性以及与热解产物的润湿性,使热解产物尽可能多的排出型外,可降低涂层对碳缺陷的影响。涂料作为型腔的保护体,首先要满足强度要求,在这一前提下涂层越薄透气性越好。国外研究表明,冰晶石粉受高温发生分解生成AlF3、NaF等,将冰晶石粉(Na3AlF6)添加到涂料中,这些分解产物会对白模热解产物产生催化和吸附,进而消除碳缺陷[15]。

2.3 铸造工艺的影响

在生产消失模铸件中,模样热分解产物中碳扩散到钢液中机会增大,造成渗碳增碳。出现该现象的原因之一是浇注过程中砂箱内部真空度有偏差,真空度过大或者不足都会导致模样分解的产物无法快速地排出型腔。究其根本原因是抽真空系统和砂箱或者整体的工艺造型设置不合理。第二个原因是当模样在浇注时气化的时间过久,再加上浇注时充型方式不恰当,使得模样的热分解产物不能进入集渣腔或冒口中,造成热分解产物中液相和固相的反应时间过长,从而增大了铸件的渗碳的可能。第三个原因是浇注充型的过程较长,会造成钢液的温度较低,尤其是对于厚壁件来说,凝固速度慢,导致液相-固相状态保留时间长,则钢液和模样热分解产物的作用时间延长,也会出现渗碳和增碳现象。

针对上述现象的预防措施主要是选择合理的浇注系统。具体要求是在浇注时要加快模样的气化,同时减少或者尽量错开模样热分解产物中液相与固相相接触反映的时间,来降低或避免渗碳和增碳缺陷的出现。浇注温度和浇注速度是另一影响因素,二者的提高会加快铸件模样的热分解导致气化不完全。从而增加热分解产物在液相中的占有量。假设钢液和模样之间的间隙较小,液相中的热分解产物会被挤出到模样的涂料层和钢液之间或者占据钢液流动的冷角和死角,使接触面增大,碳浓度提高,渗碳量增大。对于低碳钢件浇注,如果采用雨淋式浇注系统很有可能导致增碳、渗碳及积碳。若采用底注式或阶梯式浇注方法,使钢液的充型流动速度平稳,模样热分解产物能顺利进入集渣腔或溢流冒口中,从而降低和减少模样热分解产物中液相和固相的接触反应时间,降低和消除增碳几率。

2.4 其他因素的影响

铸件冶炼时化学成分控制不当,原始铁水碳含量就很高,这样铸件的碳含量相较预期就高,针对这种问题的措施是,采用中频炉熔炼严格控制低碳合金钢的配料和选料操作[11]。配制钢水原料时,确保熔炼配料成分比较低的原始碳含量,可以达到初步限制碳来源的目的。另外在铸造低碳合金钢时,砂箱需要保持较高的真空度来形成砂箱里外高的负压,这样有助于加快热分解气体从涂层往型腔外散出,从而减少模样热分解产物的聚集以及与钢水接触时间。但是负压度超过一定限度,会引起铸件粘砂、塌箱及其他缺陷的产生,所以真空度要选择在合理的范围。

3 结语

消失模铸造不锈钢过程中碳缺陷控制是质量控制中的难点和重点,通过增碳的原理和过程研究,找到问题的影响因素和解决措施,得出如下结论:

(1)找到合适的白膜材料。在常压的三种白模材料中,STMMA共聚料能够满足生产需要,有利于减少碳渣、皱皮,且价格合理。

(2)涂料选择和使用要合理。在满足强度和耐火度条件下,选择骨料透气性好的涂料,涂层要尽可能薄。

(3)浇注系统设计要恰当。选用顶注式和整体式浇注系统,在保证不粘砂的情况下,尽可能的提高负压度。

(4)提高熔炼技术,确保铁液低的含碳量。