高压电气1100kV产品铝合金连接导体的铸造工艺优化

李胜君,程俊明,孙晓丽,王家文,张兴君,赵娜娜

(新泰(辽宁)精密设备有限公司,辽宁营口 115009)

1100kV特高压交流输电技术是国际上电压等级最高、容量最大、距离最远的输电技术,是实现我国西部、北部巨型能源基地超远距离、超大规模电力外送和周边国家互联互通的核心技术,也可为国际电网互联提供重要技术途径,特高压交流输电技术是能源电力领域的重大创新。作为国家重点研发工程项目,对推动我国能源的有效开发和利用,满足地方经济的发展需要具有重要意义。

1 铸件的结构、技术参数及工艺性能分析

1.1 铸件结构

2468连接导体是我公司为国内某高压电气制造商配套生产的特高压1100kV产品上的重要零件(见图1),连接导体外轮廓尺寸为ø440mm×418mm,均匀壁厚10mm,最大厚度60mm,机加后净重38kg,铸件整体结构特点壁厚差较大,存在多处厚大区域。

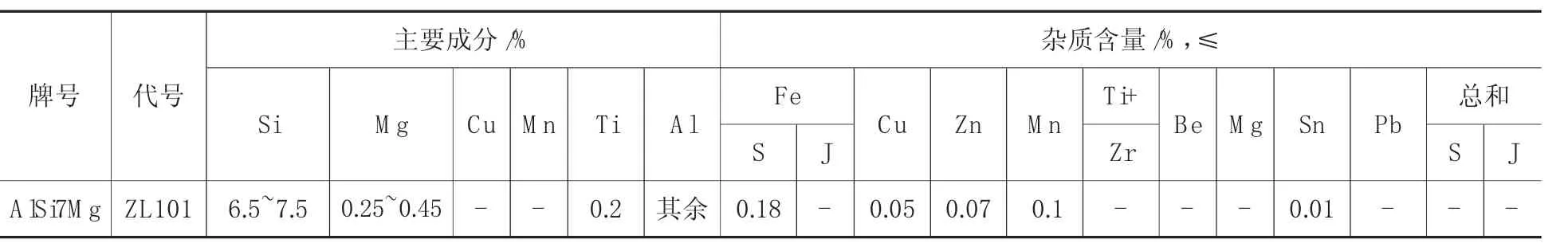

1.2 技术参数

材质:欧洲牌号AlSi7Mg,化学成分及综合力学性能见表1、2,铸件100%X光实时成像检测,无铸造缺陷。

1.3 工艺性能分析

2468连接导体最重要的部位是厚大区域外端面的密封镀银面,不允许有缩松、夹杂等铸造缺陷,该铸件的工艺难点是壁厚差较大,厚大区域较多且分散,温度场分布不均匀,整体均匀壁厚较薄热量散失较快,不利于铸件实现顺序凝固,易产生缩松及缩孔等铸造缺陷。

图1 零件简图

表1 化学成分

表2 力学性能

笔者通过对铸件结构的深入分析结合实际经验及铸件凝固理论,先后采取砂型低压铸造、金属型倾转重力铸造及金属型低压铸造三种工艺方案,不断深入优化铸造工艺,以获得组织致密、机械性能优良的无铸造缺陷铸件。

2 工艺方案

2.1 方案一:砂型低压铸造

该工艺方案是将铸件最大截面处作为铸件的分型面,分为上、中、下三箱,靠近厚大区域处开设缝隙浇道进行补缩,同时采用四相进水的充型方式,以减少铸件充型时间,避免铸件缝隙区域因充型时间过长引起过热,产生缩松、缩孔铸造缺陷;厚大区域外端密封镀银面采用外冷铁进行激冷,增加厚大区域组织致密度(图2)。

采用铸造凝固过程计算机数值模拟技术[1]对砂型工艺方案进行模拟(图3)。

通过模拟结果反映出铸件在凝固过程中铸件厚大区域存在缩松及缩孔铸造缺陷。

图2 砂型工艺

经分析是由于补缩通道较窄热量散失较快,补缩通道不畅通,导致厚大区域在凝固过程中无法得到有效的铝液补缩,在凝固收缩过程中产生缩松、缩孔。后续虽经过增加缝隙浇道与厚大区域之间的壁厚,以增强厚大区域收缩凝固过程中边冒口的补缩效果,但缩松、缩孔的问题仍然无法彻底解决(图4)。

综上,砂型低压铸造工艺采用三开箱,实际操作过程中比较繁琐,材料用量较大,生产效率较低;浇注系统粘砂严重,回炉料品位较差,金属熔体利用率低;同时由于厚大区域在凝固收缩过程中存在缩松、缩孔的问题,质量不稳定很难实现批量生产。

图3 计算机数值模拟

图4 缩松示意图

2.2 方案二:金属型倾转重力铸造

该工艺方案是将铸件最大截面处作为铸件的分型面,分为左右模具及底模具,对应两侧厚大区域及顶部厚大区域,分别设置了边冒口(边冒口对应厚大区域开设内浇道)及顶冒口,目的是为了缩短补缩距离,便于边冒口及顶冒口在厚大区域凝固收缩过程直接进行有效补缩;同时厚大区域内腔端面设置随型冷铁进行激冷,以减少厚大区域热节范围,增强铝液补缩效果及厚大区域组织致密度;边冒口及顶冒口作为重力倾转浇注通道(见图 5)。

图5 金属型倾转重力铸造工艺

采用铸造凝固过程计算机数值模拟技术对金属型倾转重力铸造工艺方案进行模拟(见图6)。

通过模拟结果反映出铸件在凝固过程中铸件厚大区域存在过热倾向。

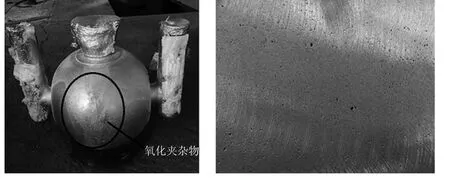

经分析由于在铸件密封镀银面处直接设置顶冒口及边冒口(边冒口对应厚大区域开设内浇道),铝液过流量较大,在铸件充型及凝固后期存在过热的倾向,增加了机加工后密封面区域存在组织不致密的风险;随着生产频率的提高,模具温度也随着增加,模具对应内浇道及顶冒口根部区域热量不易散失,易造成模具局部蓄热,导致铸件晚凝固,产生缩松、缩孔缺陷;同时由于顶冒口及边冒口作为浇注通道,距离铸件有一定高度落差(见图7),倾转充型过程中铝液流动状态不易控制,易产生紊流,导致铝液二次造渣,产生氧化夹杂物,喷砂处理后在铸件表面形成渣孔(见图8)。

综上所述,金属型倾转重力铸造工艺的优点是实际操作过程中比较简单,材料用量较少,缺点是厚大区域在凝固过程中存在过热的倾向,增加了机加工后镀银面区域存在组织不致密的风险,同时由于受生产效率的影响,模具温度不易控制,生产节奏过快,厚大区域容易产生缩松、缩孔的问题。后续虽然通过调整模具倾转角度降低铝液高度落差,二次造渣的问题有所改善,但很难彻底解决,对于试验和小批量生产情况下,基本能够满足设计要求,由于质量不稳定无法实现批量生产。

2.3 方案三:金属型低压铸造

该工艺方案将铸件最大截面处作为铸件的分型面,三处厚大区域置于立侧,目的是为了减少铸件凝固截面积,增加铸件温度梯度,利于铸件实现顺序凝固。

图6 计算机数值模拟

图7 冒口距铸件底端面高度落差

铸件在模具中的凝固跟冷却过程是非常复杂的,这是因为它是一个三维传热过程,即受模具温度及时间的影响较大,随着模具温度的升高,铸件的凝固时间延长,增加了产生缩松及缩孔的倾向,所以在上模具对应厚大区域外端面增设水冷盒进行强效激冷,并通过调整冷却水的过流量能够控制厚大区域模具温度,结合厚大区域内腔端面随型冷铁就更加有效的减少铸件厚大区域热节范围,在增强铝液补缩效果及厚大区域组织致密度同时,也有效的改善铸件凝固过程中整体温度场的分布,使其更加均匀。

考虑前两种工艺方案缝隙浇道、内浇道及冒口,分别设置在铸件厚大区域临近位置以及直接设置在厚大区域,不能有效实现对厚大区域的补缩,存在产生缩松及缩孔的倾向,该工艺方案在铸件内腔厚大区域与直浇道之间增设工艺补贴 (经与用户设计部门沟通并经客户同意工艺补贴不去除),避开铸件密封镀银面直接从内腔厚大区域侧部进行补缩(见图9)。

采用铸造凝固过程计算机数值模拟技术对金属型低压铸造工艺方案进行模拟(见图10)。

经过对该工艺方案模拟,厚大区域缩松、缩孔问题已经解决,达到了工艺预期。

工艺设计时将厚大区域置于立侧,增加了铸件的温度梯度,有利于铸件实现顺序凝固;采用随型冷铁和水冷盒双激冷,减少了热节范围的同时,有效的改善了铸件整体温度场的分布;采用工艺补贴可以直接对铸件厚大域进行补缩,利于调节铸件凝固组织的形成与控制[2],解决了厚大区域缩松、缩孔的问题;金属型低压铸造一模两件的工艺方案设计,其工艺出品率及金属熔体利用率分别能达到95%及93%以上;该金属型低压铸造工艺方案在生产过程中不仅减轻了造型过程中的劳动强度,同时也减少了后道工序对铸件清理、打磨的工作作业量。

2.4 实际生产验证

图8 铸件表面氧化夹杂物及喷砂后形成的渣孔

图9 金属型低压铸造工艺

图10 计算机数值模拟

图11 机加工后的铸件

生产出的铸件经过X光实时成像检测及机加工,铸件内外表面无任何铸造缺陷,截止目前为止已经生产1000余件,质量稳定,由于是采用金属型一模两件生产,生产效率大幅度提高。加工后的铸件见图11。

3 结论

根据铸件的厚大区域、壁厚及其温度场分布关系对铸件工艺进行优化,确保合金液平稳充型、顺序凝固能够有效的减少热节范围,改善铸件凝固过程中温度场分布,大幅度提高了铸件的组织致密度及机械性能。