高压电气产品铝合金端盖类铸件的工艺优化

王家文,程俊明,李胜君,赵娜娜,孙晓莉张兴君,郑 建 ,张笙辉,赵 洪

(1.新泰(辽宁)精密设备有限公司,辽宁营口 115009;2.辽宁忠旺集团有限公司,辽宁辽阳 111003;3.沈阳鼓风机集团有限公司,辽宁沈阳 100869)

随着中国国民经济的迅速发展,工业、农业和人民生活对电力需求量越来越大,对输变电设备提出了更高的要求。对于与之配套的高压电气产品中的铝合金铸件质量要求也随之提高[1]。本文就六氟化硫全封闭组合电器(GIS)550kV产品中使用的一种铝合金端盖铸件的工艺进行研究讨论。

如图1所示为该端盖铸件的形状尺寸。该铸件的法兰外圆尺寸为ø680mm,里口直径为550mm,高度为337mm。铸件的厚大部位在底部小法兰处和大法兰处,此位置的最大截面尺寸约为40mm×45mm。铸件材质:欧洲牌号G-AlSi10Mg,重量:43kg。设计使用压力:0.75MPa,爆破压力≥3.75MPa,气密要求:在0.75MPa SF6气体压力下(绝对压力),允许漏气量不大于1μg SF6/m2s。

由图1可以看出该铸件结构比较简单,很适合采用金属型模具生产,内腔部分也可以采用金属芯做出,因此我们的工艺方案采用金属型、芯低压铸造方式生产该铸件。最原始工艺方案是采用树脂砂型、芯生产,生产效率低、外观与内在质量差,环境污染,本文不作介绍。

图1 铸件尺寸

1 原铸造工艺方案

1.1 方案一:金属型、芯生产

工艺如图2所示,采用双升液管,这样的好处是有利于铸件的平稳充型和补缩。由于小法兰与大法兰处厚度较大,因此在小法兰与大法兰位置设置内浇道可以补缩这些厚大的位置。

由图3可以看出该工艺方案热节未完全引出,有缩松倾向,所以设计模具时在小法兰位置增加水冷装置,增强激冷能力,消除热节。

图2 工艺方案一

图3 工艺方案一模拟示意图

该工艺方案的优点:(1)生产效率高,原砂型生产,每天只能生产5~6件,而采用金属型、芯低压铸造工艺生产后每天可以生产15~18件,生产效率大大提高;(2)铸件表面质量好,生产的铸件只需要打磨飞边毛刺之后即可;(3)相比砂型的铸造工艺方法,该方法可以节省树脂与固化剂,节能环保。

该工艺的缺点是:(1)小法兰部位去除浇口后仍有缩松现象,有的铸件虽然表面看不到缩松等缺陷,但加工后有难以去除的缩松倾向。后又在铸件与浇道之间增加缝隙浇道,缩松倾向有所改善,但并没有根除;(2)由于采用双升液管,每个铸件都需要放置两个陶瓷过滤片,造成生产成本的增加。

原因分析:虽然在法兰厚大处设置了用于补缩的内浇道,但是由于小法兰厚大部分在底部,充型时,大部分铝液需经过小法兰进入型腔,造成小法兰对应的模具部分过热,虽然有水冷装置,但同时也激冷了补缩作用的内浇道,很难实现顺序凝固,因此在浇注系统清理(或机加工)后仍有缩松缺陷存在。

1.2 方案二

该方案将铸件的放置位置调转180°采用金属外型,树脂砂芯如图4所示。把小法兰放在上面,这样流经小法兰的铝液量比较少,模具温度升高不多,所以从理论分析认为小法兰处不会出现缩松缺陷。

由图5可以看出,方案二要优于方案一,因此在原模具上做了一些调整后,按照工艺方案二开始生产。

此方案的缺点:(1)适合小批量生产。生产任务量大时,生产节奏较快,模具温度不易控制,易造成铸件厚大部位蓄热严重,不易实现顺序凝固,厚大部位易产生缩松缺陷,因此在采用方案二生产后小法兰的厚大部位仍有难以去除的缩松存在,而且往往是在精加工后才能暴露出来,对生产影响较大。(2)由于内腔采用砂芯生产,内部表面比较粗糙,需要打磨处理。(3)内浇道比方案一要多且在内腔,因此清理工作量加大。(4)由于采用树脂砂芯,因此铸件在生产时需要投入更多的人力物力,生产成本增加,且不利于环保。

图4 工艺方案二

图5 工艺方案二凝固模拟示意图

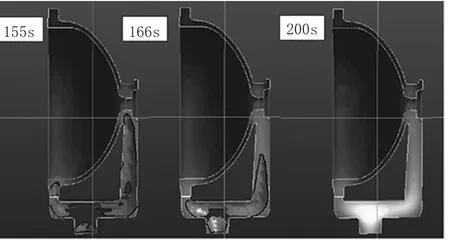

原因分析:虽然铸件模拟符合顺序凝固的原则,但是由于小法兰与大法兰厚大部分一部分与砂芯接触,散热能力较差,无法激冷厚大部分,凝固时间在152s时,厚大部分仍然有缺陷存在,在200s时,已经完全凝固,但是从颜色判断,此两处厚大部分的热节没有完全引出铸件外,缩松倾向很大。

以上两种方案各有利弊,从产品合格率与铸件内部质量看,方案二优于方案一。因此,较长一段时间以来一直采用方案二生产。生产的铸件小法兰处有气旋与缩松现象(这与砂芯烘烤不到位也有关),造成了该铸件气密检漏合格率很低,生产效率低。随着订单增加产量加大,这两个问题更加突出,废品和返修品比例居高不下,如果继续沿用原铸造工艺方法生产已经无法满足生产需求,修改工艺方案势在必行。

图6 工艺方案改进

2 方案优化

平稳充型以及顺序凝固是铝合金铸造应遵循的基本原则,如何遵循这一基本原则来制定和优化工艺方案是铝合金铸造工作者所追求的目标。笔者经过对该件结构的认真分析,以及对低压铸造理论深刻理解的基础上提出了以下方案。如图6所示,将铸件立式摆放,仍然采用金属型、金属芯低压生产,只是模具大法兰处增加一个后抽芯。这样摆放铸件的好处是将小法兰位置抬高,在充型过程中,经过小法兰流过的铝液量减小,因此不会造成小法兰对应模具位置温度升高明显,这样既能保证铸件的凝固顺序还能保证在凝固过程中,小法兰处的内浇道有足够的压力来补缩小法兰。大法兰既保证合金液平稳充型,又起到补缩通道作用。

图7 工艺方案改进后模拟示意图

通过该方案模拟截图可以发现小法兰处仍有缩松倾向(如图7所示),因此在实际生产中我们在小法兰位置设计活块,活块循环使用,保证活块温度在200℃左右,这样既能激冷小法兰,还能增加模具的排气能力。

该方案优点:(1)铸件充型平稳;(2)符合顺序凝固理论,完全避免了小法兰厚大部分缩松问题;(3)生产效率高,工人操作方便;(4)铸件采用金属型、芯生产,铸件表面光洁度较好,打磨量少。

3 生产验证

该模具首件试制一次成功。金属液由于在压力下充型和结晶,实现了顺序凝固和压力补缩,因此,铸件内部铸造缺陷少[2]。产品经过X光实时成像无损探伤检测,没有任何铸造缺陷,经过机加工后,加工面也不存在任何缺陷,经过SF6气密严格检测,完全符合图纸设计要求。

此工艺方案比较简单,工人操作方便,而且打磨量很少,因此外观很漂亮,后续采用此工艺方案已经生产了800余件,其中铸件不合格品不到10件,合格率达到了99%以上。无论是铸造的生产效率还是外观质量比方案一、方案二都有大幅度的提高,是比较理想的铸造工艺方案。图8是该端盖刚生产完时的照片,图9是机加后成品。

4 结论

采用优化后的金属型低压铸造方式生产的铝合金端盖铸件,外表美观,内部组织致密,无夹杂、气孔、缩松、缩孔等缺陷,质量好,工艺出品率高,生产效率高,成本低,节能环保。

图8 工艺方案改进后的铸件 图9 工艺方案改进后的加工成品