高储层压力区块生产套管柱优化设计及配套套管的开发与制造

姜玉梅,卢小庆,罗 蒙

(宝山钢铁股份有限公司,上海 201900)

克深气田位于塔里木盆地北缘库车前陆盆地构造带上,据预测该气田天然气的地质储量超万亿立方米,是近年来塔里木气区天然气上产的重点区域。由于地质构造的原因,该气田由数十个相对独立的区块组成。随着勘探工作的深入,该气田的地质条件变得越来越复杂,储层的埋藏深度由6 500 m左右增加到8 000 m左右,储层压力由90.00 MPa增加到139.08 MPa,储层的温度由125℃增加到 185 ℃[1]。

克深气田属于典型的山前构造,具有地层倾角大、压力系数高、井底温度高、储层埋藏深的特点。针对这一特点,专门设计开发了塔标Ⅱ号井身结构[2],较好地满足了前期勘探开发的需要。由于地质条件的恶化,原来的井身结构和套管柱结构难以满足勘探开发的安全要求。

从2017年初开始,宝山钢铁股份有限公司(简称宝钢股份)与中国石油天然气股份有限公司塔里木油田分公司合作,对原来的塔标Ⅱ号井身的套管柱结构进行优化设计,并设计开发了全新的高气密封能力非API的Φ206.38 mm×17.25 mm BG140V BGT2套管。由于该套管属于高强度高韧性的非常规高气密封套管,套管理化性能及管体几何尺寸精度要求较为严格,在实际生产过程中,克服了钢种轧制力偏大、减径量大易出现“内六方”导致壁厚不均等诸多工艺困难,实现了套管的高性能。在通过严格的使用性能评价试验后,在塔里木油田克深134井成功下井使用。

1 套管柱结构优化及配套石油套管设计开发

1.1 克深13区块的储层基本情况

克深13区块的目的层为巴什基奇克组,以克深134井为例,目的层埋藏深度为7 485~7 790 m,温度梯度为2.37℃/100 m,储层孔隙压力为1.82 g/cm3。克深134井的井底温度为184.62℃,储层压力为139.08 MPa。

克深13区块的天然气平均分子量17.46,相对密度0.592,天然气甲烷平均含量94.0%,乙烷平均含量1.81%,丙烷平均含量0.22%,氮气平均含量2.22%,二氧化碳平均含量1.14%,不含硫化氢。

1.2 克深13区块套管柱结构优化设计

1.2.1 套管柱优化设计原则

根据克深13区块的地层岩性分布和地层压力预测剖面曲线,发现除了回接油层套管以外,其他各层套管柱均能满足地质条件要求,克深134井套管强度设计见表1。新的油层套管柱设计应满足以下原则:

(1)为了便于油田的钻完井施工,新设计的套管柱不得改变原来的井身结构。套管的通径不得小于Φ196.85 mm×12.70 mm 140V气密封套管的通径值,考虑到回接油层套管的井筒是直井段而且已封固,井眼质量较好,可以适当缩小环空间隙,但为保证固井质量,管体部位的双边环空间隙不得小于35 mm,接箍部位的双边环空间隙不得小于15 mm。

(2)新设计开发的 Φ206.38 mm×17.25 mm BG140V BGT2高气密封套管的气密封能力要大于137.50 MPa,为了减轻套管柱质量,在满足气密封要求的前提下,可以采用复合管柱。

(3)油层套管柱的悬重要满足9 000 m钻机的载荷要求(5 480 kN),套管的抗外挤和抗拉强度等性能要满足油田设计安全系数要求。

(4)由于克深气田只含少量CO2,不含硫化氢,在保证安全的前提下,可以采用强度级别更高的套管材料,但该材料的冲击韧性要好,系列温度冲击的韧脆转变温度要满足使用地的地面极寒温度(-38℃)的要求。

表1 克深134井套管强度设计

1.2.2 套管柱优化设计

以克深134井为代表的克深13区块完井深度达到7 790 m,储层压力达到139.08 MPa,根据1.1节叙述的储层特征参数,按照文献[3]中的公式计算得到关井井口压力110 MPa,气柱的压力梯度3.734 MPa/km。中国石油天然气集团有限公司对高压气井的油层套管抗内压安全系数要求大于1.25,据此计算克深134井井口段油层套管的气密封压力大于137.50 MPa,原来油层套管柱中的Φ196.85 mm×12.70 mm 140V气密封套管的气密封能力只有109 MPa,满足不了抗内压的要求,必须重新设计油层套管柱,并开发配套的气密封能力大于137.50 MPa的高气密封性能套管。

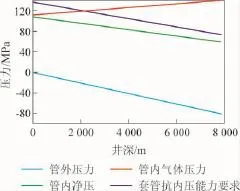

封隔器或(和)油管密封失效,油层套管内充满高压天然气,此时井口的关井压力达到110.00 MPa,管外水泥未凝固,只是充满已降解成盐水的钻井液,这是油层套管柱最恶劣的工况。此时,油层套管柱管外受到盐水液柱压力作用,管内受到井口关井压力和天然气气柱压力作用,从井口至井底油层套管所受内外压、净压力及对油层套管气密封能力要求如图1所示。从图1可以看出,在关井后油层套管内充满天然气时,离井口井深3 500 m处的套管内的净压力为87.02 MPa,此处套管抗气密封能力至少要达到108.77 MPa,Φ196.85 mm×12.70 mm 140V气密封套管正好满足该要求,据此确定需新设计的高气密封性能套管的最大下井深度为3 500 m,其余采用原设计的Φ196.85 mm×12.70 mm 140V气密封套管,具体情况见表1。

图1 关井后油层套管柱内充满天然气时管内压力分布及对套管气密性要求

1.3 套管的规格、螺纹类型及使用性能设计

根据套管柱优化设计原则要求,套管的通径不得小于168.28 mm,管体双边环空间隙不得小于35.00 mm,接箍双边环空间隙不得小于15.00 mm,结合该区块不含硫化氢的特点,选用高钢级140V材质,根据文献[4]公式计算,外径通过修约,最后设计的套管规格为Φ206.38 mm×17.25 mm,管体最小气密封压力为141.00 MPa。套管接头采用宝钢股份设计开发的带金属密封面的BGT2高气密性特殊螺纹接头,为确保接头的密封效率与管体相同,接头的连接效率要达到85%及以上,据此设计接箍外径为229.00 mm,新设计的BG140V BGT2高气密封能力套管的性能指标见表2。

1.4 套管材料性能设计

通过对以前塔里木盆地超深复杂井套管失效事故的分析[5-7],结合该区块的实际工况条件,对该套管的材料性能进行设计。

(1)常温拉伸性能指标:屈服强度Rt0.7控制在965~1 138 MPa,抗拉强度Rm不小于1 034 MPa。

(2)低温冲击韧性:在-38℃环境温度下,冲击试样的塑性剪切面积百分比超过50%。

(3)0℃全尺寸V型缺口夏比冲击韧性指标:横向冲击功大于80 J,纵向冲击功大于100 J,剪切面积百分比不低于75%。

(4)要求材料内非金属夹杂物少,夹杂物的形态得到控制。要得到均匀的回火索氏体组织,晶粒细小(不低于8.0级)。

2 套管的生产制造

2.1 炼钢工艺

工艺流程:电炉冶炼→LF钢包精炼炉精炼→VD真空脱气→连铸。

采用优质废钢和脱硫、脱磷及脱硅的铁水作为炼钢原料,以增加钢质纯净度和降低钢中P、S等“有害”元素含量;通过炉外精炼精确控制钢中元素成分含量,通过真空脱气降低钢中含H、O、N气体含量;通过喂Ca-Si丝处理,使钢中MnS夹杂球状化;通过连铸过程中的电磁搅拌,减轻成分偏析,提高成分均匀性。

2.2 轧管工艺

工艺流程:环形加热炉加热→穿孔→Φ460 mm PQF连轧管机连轧→定(减)径→冷却→锯切。

2.2.1 轧制难度

(1)该套管为高强度高韧性套管,为了保证套管材料高强度的同时具有高韧性,在钢中提高了Cr、Mo等合金的含量;因此,套管材料的热抗力较大,需要较高的穿孔和轧制温度。

(2)根据设计,Φ460 mm PQF连轧管机的最小轧制外径为219.00 mm。新设计的Φ206.38 mm×17.25 mm规格套管超过了Φ460 mm PQF连轧管机的轧制范围。

(3)Φ460 mm PQF连轧管机的最小轧制孔型为294.00 mm,生产Φ206.38 mm×17.25 mm规格套管的减径量高达87.62 mm,而该轧管机的最多减径机架只有12架,因此易出现内六方。

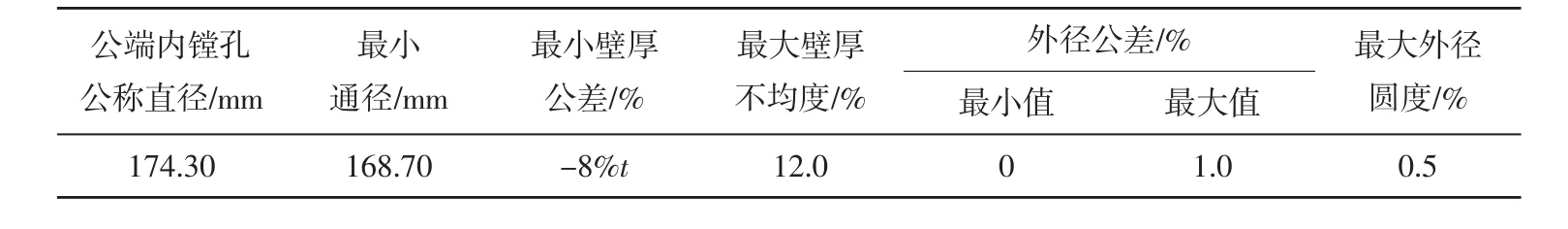

(4)根据油田的订货技术协议和特殊螺纹设计要求,套管管体的几何尺寸要求见表3。

表3 套管管体的几何尺寸要求

2.2.2 实际工艺措施

(1)环形加热炉采取低温慢速加热工艺,出钢节奏从40 s下降到50 s,提高管坯加热质量,改善壁厚精度。

(2)改进“四水”(导板冷却水、顶杆冷却水、连轧管机架冷却水、高压水除鳞)控制模式、增大芯棒插棒间隙、选用新芯棒等措施,避免因进水、芯棒质量不佳等导致内轧疤、内直道等内表面缺欠/缺陷的产生。

(3)根据前期生产经验,按热膨胀系数1.011设计定(减)径成品孔型参数,轧制目标定(减)径平均外径207.50 mm。轧制目标壁厚确定为17.60 mm,增加钢管内径,解决通径不合格问题。

(4)采用圆孔型理念设计206.38 mm外径定(减)径专用孔型,改善轧制过程中沿钢管周向附加轴向应力分布,使周向变形均匀,减轻因大减径率导致的“内六方”,同时改善“内六方”引起的壁厚不均。

2.2.3 实际轧制结果

除了前期小批量试轧以外,批量轧制的570支管体几何尺寸的检验结果见表4,完全满足要求。

表4 批量生产570支管体几何尺寸检验结果

2.3 热处理工艺

热处理工艺流程为:淬火→回火→热矫直→超声波探伤→管端尺寸测量→性能取样检验。

采用外淋内喷淬火冷却工艺,加大内喷流量和外淋压力,加快冷却速度,确保奥氏体95%以上转化成板条状马氏体,回火后形成均匀细小的回火索氏体组织,以及原始奥氏体晶粒度在8.0级以上。热矫直温度在500℃以上,以降低管内残余应力。

2.4 螺纹加工工艺

采用进口高精度数控螺纹车丝机进行螺纹加工,严格控制螺纹中径和密封面直径,采用喷砂等其他螺纹表面处理技术,提高螺纹的抗螺纹黏结性能,实现管体接头的密封效率达到100%。

3 套管的实物质量水平

3.1 理化性能检验情况

3.1.1 金相检验结果

新设计的Φ206.38 mm×17.25 mm规格BG140V BGT2套管的金相组织如图2所示。从图2可以看出,Φ206.38 mm×17.25 mm规格BG140V BGT2套管材料的回火组织为均匀细小的回火索氏体,奥氏体原始晶粒度达到10级及以上。

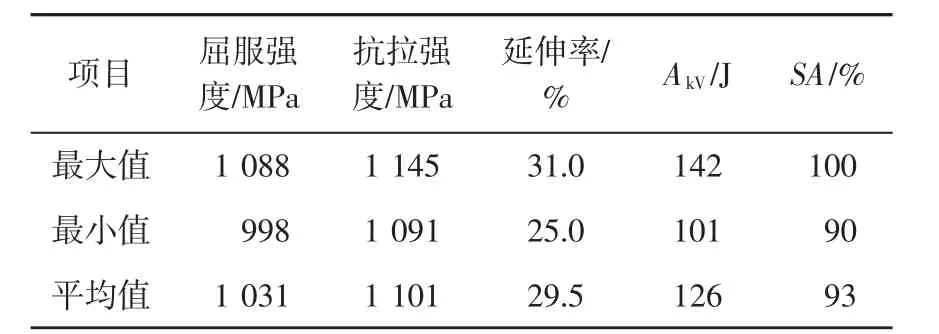

3.1.2 力学性能

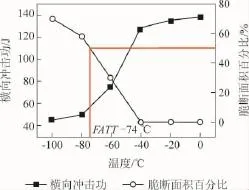

大生产力学性能检验结果见表5,0℃冲击断口扫描电镜形貌如图3所示。套管材料的系列温度冲击试验结果如图4所示。从图4中可以看出,该材料韧脆转变温度为-74℃,由于无缝钢管的纵向冲击功高于横向冲击功,因此纵向冲击的韧脆转变温度肯定低于-74℃。

图2 新设计套管的金相组织

表5 大生产力学性能检验结果

图3 0℃冲击断口扫描电镜形貌

图4 套管材料的系列温度冲击试验结果

3.2 使用性能评价结果

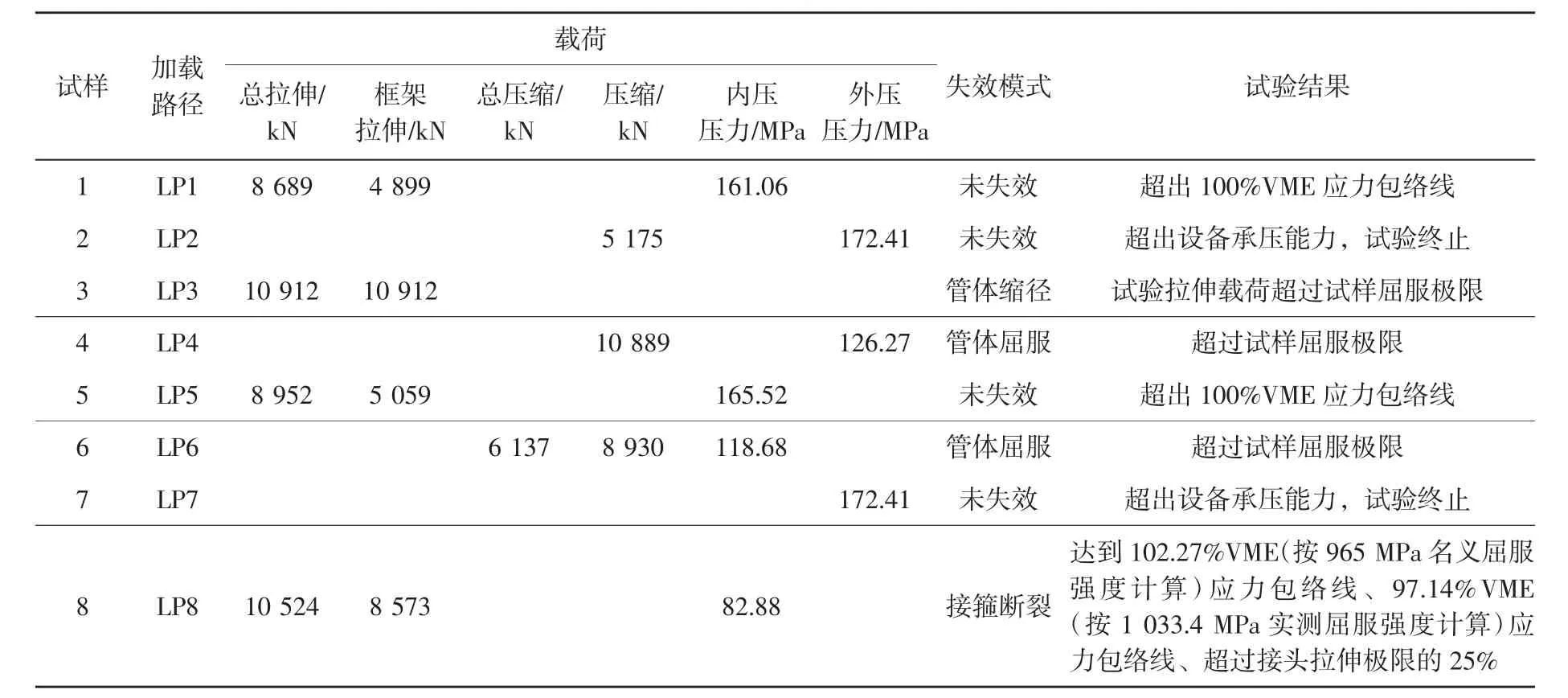

由于Φ206.38 mm×17.25 mm规格BG140V BGT2套管是第一次应用于塔里木油田,也是由宝钢股份首次开发,考虑到是在克深气田超深复杂高压气井中使用,该套管按ISO 13679∶2002《石油天然气工业套管及油管螺纹连接试验程序》CALⅣ进行评价试验,具体试验加载情况如图5~7所示。极限加载试验结果见表6。

试验结果完全满足ISO 13679∶2002 CALⅣ评价试验标准要求。试样1至试样8的A端和B端一次完成上卸扣试验。在A系、B系及C系试验过程中的任何加载点未观察到泄漏现象;极限加载成功施加于试样上,且试验结果满足标准要求。

图5 A、B系试验载荷曲线

图6 C系试验加载程序

4 油田使用

该套管在工厂各项性能检验合格并通过ISO 13679∶2002 CALⅣ评价试验后,于2017年10月在塔里木油田克深134井成功使用,下井最大深度为3 491.03 m,目前该井油层套管使用正常。

5 结 语

(1)根据克深气田新勘探高压储层区块的高关井压力要求而优化设计的生产套管柱既满足高关井压力要求,也满足钻机大钩悬重要求。新设计生产的套管的抗外挤性能高于原套管,而且原有的井身结构并未发生改变,在保证了油田正常钻完井施工的同时,确保了油田勘探开发的安全。

(2)ISO 13679∶2002 CALⅣ评价试验表明,新设计开发的 Φ206.38 mm×17.25 mm BG140V BGT2套管可以完全满足克深气田新勘探区块的复杂使用工况要求。

(3)套管材料在达到高强度的同时,还具备较高的韧性,材料的韧脆转变温度低于-74℃,确保在-38℃极限环境温度下的施工和采气生产安全。

(4)针对该套管管体几何尺寸要求严格,材料合金含量高,管体外径超过轧管机下限导致减径量过大的特点,专门制定了从环形加热炉加热方式、芯棒选优、定(减)径机架孔形设计和合理分配各机架减径量等特殊工艺措施,确保了管体几何尺寸满足螺纹接头的加工要求,确保了套管的高性能。

图7 极限试验加载路径

表6 极限加载试验结果