基于虚拟边界法的自励式缓速器温升计算模型

刘文光,郝 鹏

(江苏大学 汽车与交通工程学院, 江苏 镇江 212000)

自励式缓速器作为一种新型辅助制动装置[1-3],在电涡流缓速器的结构和理论基础上增加了自发电装置,不仅具有电涡流缓速器转矩范围广、反应速度快的优点,还克服了电涡流缓速器电量消耗大的缺陷,可在车辆减速或制动过程中将车辆的动能转化为电能,用自发电能为缓速装置的励磁线圈供电[4-6],实现减速和制动,提高了大型车辆的行驶安全性[7]。自励式缓速器持续工作时,缓速装置温度升高快,抗热衰退性能减弱,输出的制动力矩大幅下降,不仅影响了驾驶稳定性,甚至对行驶安全性造成了一定影响[8]。

目前,自励式缓速器的发展还在起步阶段,虽然结构形式较多,但无法实现实质性的突破,缺乏基本的理论支撑。尤其是面对缓速装置高温时制动效能减弱的问题,缺少基础统一的计算模型和理论指导。针对这一问题,本文以江苏大学汽车重点实验室研发的某新型自励式缓速器样机作为研究对象,结合电磁学与热力学理论,基于虚拟边界法对其样机模型进行合理假设,推导出自励式缓速器的温升解析式模型,并通过台架试验对推导结果进行验证。

1 自励式缓速器结构和工作原理

1.1 基本结构

新型自励式缓速器样机模型如图1所示,由外转子、内转子、定子、电磁线圈、永磁体等组成。内转子与传动轴通过法兰和花键连接,位于缓速器最内侧。定子由固定装置固定在车架上不转动,永磁体均匀分布于定子内侧,在12个铁芯上缠绕的电磁线圈由线圈支架固定,均匀分布于定子外侧。外转子由法兰连接固定在传动轴上。内转子与定子内侧共同组成自励式缓速器的发电装置,外转子则与定子外侧共同组成自励式缓速器的缓速装置。

1.2 自励式缓速器工作原理

当车辆在路面上平稳行驶时,控制系统会断开发电装置的输出电压与励磁线圈的连接,此时没有电流通过励磁线圈,缓速装置也不起制动作用。当驾驶员认为行驶的路况需要缓速器工作时,驾驶员按下控制开关,发电装置的内转子与定子发电线圈之间发生相对运动产生正弦交流电,并随车速变化。因此,自励式缓速器的控制系统区别于以蓄电池恒定电压为电源的普通电涡流缓速器。本文仿真的自励式缓速器采用无触点控制器,以可控硅导电角为控制对象,以流过励磁线圈的电流为基准划分制动力矩挡位,将发电装置输出的电流通过控制模块整流稳压输出给定子外侧的励磁线圈。励磁线圈通电后在磁极、气隙和外转子之间构成磁回路,外转子旋转切割磁力线在其表面产生电涡流并产生阻碍其旋转的制动力矩。电涡流在流动的过程中不断产生焦耳热,散发到周围环境中,从而消耗汽车的动能,起到减速的目的。自励式缓速器制动的实质是将汽车行驶时的动能通过涡流损耗的形式消耗掉[9],因此在推导自励式缓速器的温升模型前,应先对其制动功率公式进行推导。

图1 自励式缓速器样机模型

1.3 自励式缓速器制动功率公式

为便于自励式缓速器温升计算模型的推导,先对其制动功率公式进行推导。

自励式缓速器制动功率数学公式为[10]

(1)

其中:Np为磁极对数;B为气隙磁场的磁感应强度;ω为气隙磁场变化角速度;S为气隙的磁轭面积;a为磁极沿外转子周向长度;ρ为外转子电阻率;δ为电涡流的趋肤效应深度。趋肤效应深度数学公式[11]为

(2)

其中:σ为外转子电导率;μ为外转子磁导率,μ=μr·μ0,μr为外转子相对磁导率,μ0为真空磁导率,μ0=4π×10-7。

磁场变化角速度公式为

(3)

气隙磁感应强度数学公式为

(4)

其中:I为励磁电流;L为气隙宽度;N为线圈匝数。

自励式缓速器制动功率公式为

(5)

2 基于虚拟边界法的温升数学模型

2.1 自励式缓速器温升原理

自励式缓速器工作时,产生的电涡流在外转子内流动。外转子本身具有电阻,会产生热效应使外转子发热,生热量的一部分随着外转子表面和散热齿槽散发到周围环境中,而剩余热量则使外转子的温度升高。持续的制动会使得外转子的生热量远大于散热量,最终导致缓速器的温度急剧升高[12-13]。因此,不考虑铜耗、铁耗、杂散损耗等少量损耗产生的热能,使自励式缓速器温度升高的主要发热源就是电涡流与其电阻产生在转子上的焦耳热,即涡流损耗[14]。

根据涡流理论和涡流趋肤效应,产生的电涡流分布不均匀,将集中在外转子的内表层,越靠近外转子内表面,电流密度越大,外转子外表层的电涡流产生量较小,因此涡流损耗主要集中于外转子的内表层。而随着涡流的持续增多,将使导体电阻进一步增大,其损耗功率也将持续增加。

2.2 外转子虚拟边界模型

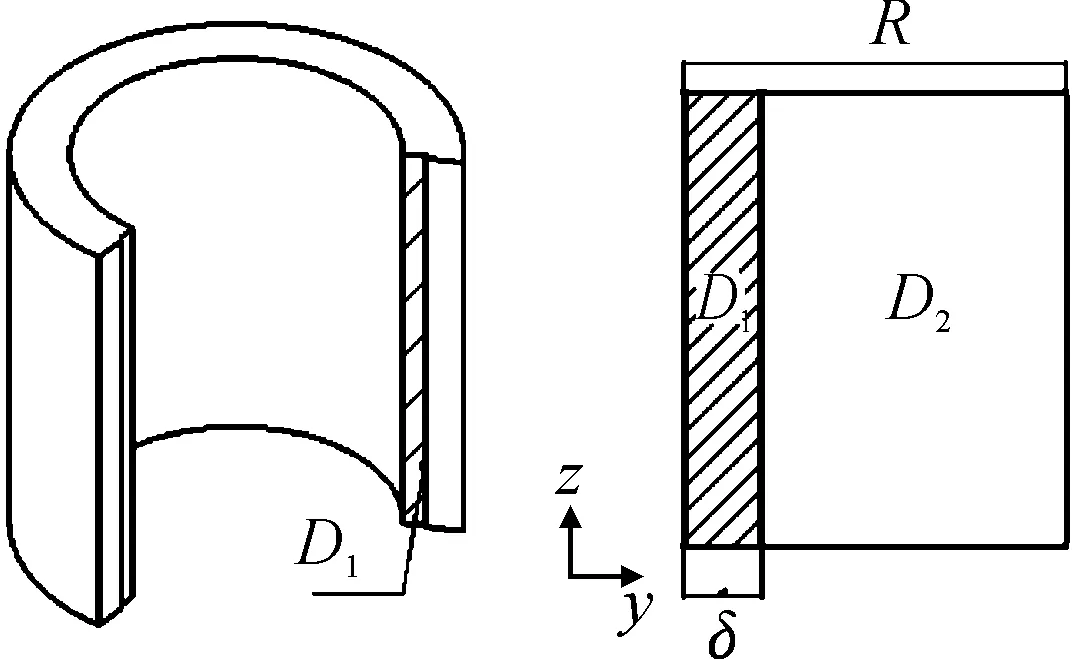

根据外转子存在的以上现象,不妨做出假设,即存在一虚拟边界,将外转子分为有热源区和无热源区两部分。虚拟边界的位置为趋肤效应的径向深度,以此建立一种含虚拟边界的自励式缓速器外转子数学模型[15],如图2所示,并推导自励式缓速器的温升计算公式。

图2 外转子虚拟边界模型

图2中,D1为内热源区,δ为趋肤效应深度,即虚拟边界深度,D2为无热源区,R为外转子的厚度。为便于数学模型的推导,根据外转子的轴对称性,对外转子模型进行简化,并做出以下理想化假设[16]:

1) 忽略铜耗、铁耗、机械消耗等其他损耗,将涡流损耗作为温度升高的唯一内热源;

2) 涡流的集肤效应深度即虚拟边界的范围,其在内热源区分布均匀,可将内热源区与非热源区严格分开;

3) 忽略热膨胀引起的材料结构变化,忽略热辐射和边缘散热等对数值结果影响较小的物理变化,对转子筒进行平壁处理,忽略磁场迟滞效应的影响;

4) 材料导热系数、表面对流换热系数、比热等不随温度变化,作常量处理[17];

5) 外界温度恒定。

2.3 基于虚拟边界法的温升数学模型

根据传热学理论,在只考虑热传导和热对流的情况下,内热源生热量等于散热量与使转子温度升高的热量之和,由此根据热力学三维温度场方程,得到自励式缓速器温升解析方程[18]为

(6)

其中:Q为内热源强度;T为温度;t为时间;x,y,z分别对应x,y,z方向上的轴向坐标;ρ为转筒材料密度;c为比热;k为导热系数。

自励式缓速器工作时,外转子随传动轴转动,符合第三类边界条件[15]:

(7)

其中:h为缓热系数;T为外转子表面温度(K);TB为环境温度;τ为换热边界。

在内热源区D1,解析方程及其边界条件[19]为:

T=T1(r=δ)

(8)

其中r为趋肤效应深度方向,即y方向上位变量。

在无内热源区D2,解析方程及其边界条件[16]为

(9)

将方程(8)和(9)代入式(6)中,可求得

(10)

针对在虚拟边界上存在的热平衡条件,在虚拟边界两侧时,温度梯度相等且连续,则

(11)

r=δ时,T=T2,则

(12)

将式(13)代入式(10)和(11)中,即得自励式缓速器温升计算模型为

(13)

2.4 制动力矩随温度变化数学模型

根据前文分析,自励式缓速器的内热源就是涡流损耗在转子上的焦耳热,涡流损耗功率即自励式缓速器制动功率,则

(14)

其中:P为上文推导的制动功率;V为等效透入深度的体积,V=2πrbδ,b为磁极轴向长度;r为转筒有效半径。

将式(5)和等效体积公式代入式(16)中,可得内热源强度为

(15)

根据P=M·ω,Q=P/V,可得制动力矩M与内热源强度的关系表达式为

(16)

将式(17)(18)代入式(14)(15)中,即得制动力矩随温度变化的数学模型:

(17)

3 台架试验验证及结果分析

3.1 台架试验

为验证上文中推导的自励式缓速器温度场数学模型是否可行,以江苏大学汽车重点实验室研发的某新型自励式缓速器样机作为试验对象,进行试验验证。

图3为新型自励式缓速器样机,图4为搭建的自励式缓速器试验台架。主要试验设备为:直流电机、飞轮盘、转矩转速测试仪、温度传感器、红外测温仪、电磁离合器、控制手柄以及自励式缓速器的试验样机。试验时,飞轮盘动能模拟汽车行驶动能。打开电动机驱动飞轮盘旋转至一定转速,当飞轮盘达到模拟转速后,断开电磁离合器按钮,启动缓速器,实时检测缓速器工作情况。转矩转速传感器和温度传感器得到数据和变化曲线直至惯量盘停止工作,缓速器也停止工作。试验在室温为16 ℃时进行,主要的实验项目包括:

1) 制动力矩实验。自励式缓速器在不同转速下的最大制动力矩输出情况。

2) 拖磨实验。分别测试自励式缓速器在1 400、1 200、1 000 r/min恒转速下的输出力矩和温度变化情况。

图3 自励式缓速器样机

图4 自励式缓速器试验台架

3.2 试验结果分析

上文推导的数学模型各参数分别为:Np=12,N=100,L=1.2 mm,I=24 A,a=540 mm,b=600 mm,ρ=0.6×107S/M,将试验中的数据分别代入数学模型公式中。以自励式缓速器外转子内表面为台架试验测试点和解析方程理论值点进行测试和计算。图5~11中的点划线即自励式缓速器的数学解析式理论值,实线为台架试验值。

图5为自励式缓速器在不同转速下的制动力矩输出工况。缓速器的制动力矩在1 400 r/min时达到最大值1 070 N·m;在低于1 400 r/min的转速情况下,制动力矩随转速的升高而增大,基本成线性关系。试验数据与理论值在误差范围内基本接近,由此验证了上文推导的制动力矩公式合理可行。

图5 自励式缓速器在不同转速下的输出力矩

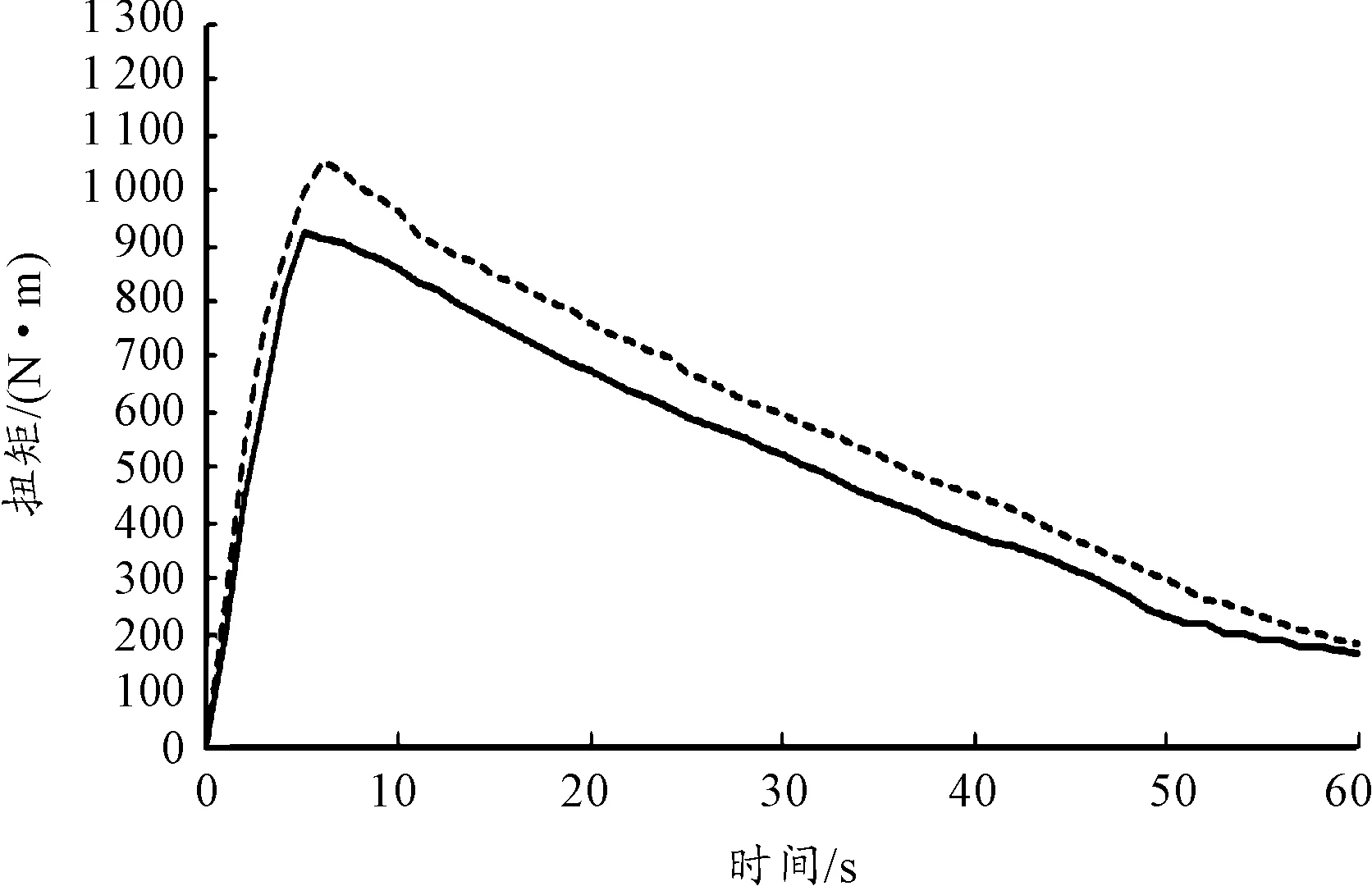

图6 1 400 r/min输出力矩

图7 1 400 r/min温度变化曲线

图8 1 200 r/min输出力矩

图9 1 200 r/min温度变化曲线

图10 1 000 r/min输出力矩

图11 1 000 r/min温度变化曲线

图6、8、10分别为自励式缓速器在1 400、1 200、1 000 r/min转速下的制动力矩输出曲线。图7、9、11分别为自励式缓速器在1 400、1 200、1 000 r/min转速下的温度变化曲线。从各图中可以看出:

1) 不同转速下的自励式缓速器转矩均在第4~6 s时达到峰值力矩,最大力矩为1 400 r/min 时的1 070 N·m,但峰值过后制动力矩下降迅速。由此可以看出,缓速器的持续工作能力较差,并且大输出力矩段工作时间短。

2) 外转子温度随着工作的持续不断升高,最高温度可达350 ℃左右,并且高温持续时间久,温度下降速度较慢,说明缓速器结构的散热效果较差,无法保证缓速器工作时制动力矩输出的稳定性。因此,在后期的研究中应对自励式缓速器的结构参数进行优化以提高其抗热衰退性能。试验数据与理论值在误差范围内基本接近,验证了上文推导的温升计算模型是合理可行的。

3) 对比各转速下温度变化曲线和力矩输出可以看出,力矩曲线下降时段与高温曲线持续时间基本吻合。高温持续曲线的数值可推导为力矩下降曲线的曲率,即1阶导数,这和上文中推导的式(17)相适应。将各转速下第5 s的输出力矩和温度分别代入式(17),输出值与理论值在合理误差范围内。

4) 对比各图中的数据可以看出,试验数据基本接近理论数据,并且变化趋势相似,但存在不可避免的误差。误差存在的原因可能是简化散热结构或材料受温度变化的影响,以及此自励式缓速器样机制动性能自身存在的缺陷。根据试验数据与理论数据的对比分析可以得出,本文推导的自励式缓速器温升计算模型是合理可行的。

4 结束语

本文基于虚拟边界法,结合电磁学与传热学理论,建立了自励式缓速器的温升计算模型和输出力矩随温度变化模型。通过对理论数据与台架试验数据进行对比,验证了虚拟边界法假设的合理性以及推导的自励式缓速器的温升计算模型的可行性。该方法可为同类自励式缓速器的进一步研制提供参考。下一步研究中,将在提高制动力矩的基础上对自励式缓速器做进一步的参数优化和磁热耦合虚拟仿真分析,调整其结构参数以提高自励式缓速器的抗热衰退性能,增强自励式缓速器的制动稳定性,实现自励式缓速器的推广使用。