基于CAE技术的柱塞泵盖铸造工艺设计

赵颖烈

(太重集团榆次液压工业有限公司铸造分公司,山西晋中 030600)

随着互联网、大数据、云计算、人工智能发展,新的产业革命已经开始,传统铸造业的经营管理模式面临着挑战。铸造技术正朝着绿色、智能、高质量、低成本、短流程、定制化的方向发展。以数字化为基础的智能铸造已成为铸造学科前沿研究热点,铸造业数字化、网络化、智能化为核心的产业变革已初现端倪,虚拟设计在智能设计中应用已经相当成熟,其中基于铸造过程数值模拟技术(CAE)已经大量应用,模拟仿真技术应用已经延伸到产品的全生命周期,应用实践表明利用CAE仿真技术降低铸件的开发成本、生产成本、提高铸造企业的竞争力有巨大的作用。应用铸造CAE软件可以实现铸造充型过程、凝固过程、组织性能、应力场变化过程的可视化模拟,预测铸造过程中的缺陷;可以实现凝固过程形成的铸件缩孔类缺陷定量化,充型过程中产生的缺陷进行定性的预测,凝固金相组织、应力场变化预测。因此铸造CAE技术在铸造业向智能铸造转型过程中大量应用,促进了铸造技术实现数字化。本次开发的柱塞泵盖铸件为柱塞泵的核心部件,泵盖承受较大的交变载荷,因而,铸件内部不允许有缩孔、缩松、夹渣、冷隔,裂纹,气孔铸造缺陷,内部油道不允许有粘砂、飞边和结痂等影响内部油道光洁的缺陷,外表面不允许有影响性能穿透类孔洞缺陷,泵盖内部不规则油口与其他部件有配合,但油口形状不加工,尺寸精度要求高。为避免传统产品开发过程中模具反复试做,同时缩短新产品开发周期、降低开发成本,采用铸造CAE软件进行充型及凝固过程模拟,预测充型过程喷溅,紊流,凝固过程中缩孔、缩松缺陷,采取优化措施降低铸造工艺设计不合理,从而使浇注系统和补缩系统达到最优,通过铸造CAE软件模拟为铸造工艺优化提供理论依据,为实际铸造件开发进行指导。经过前期大量模拟验证制造出模具,进行了实际浇注验证,铸件合格,工艺合理。

1 铸件结构分析及工艺设计

1.1 柱塞泵盖结构分析

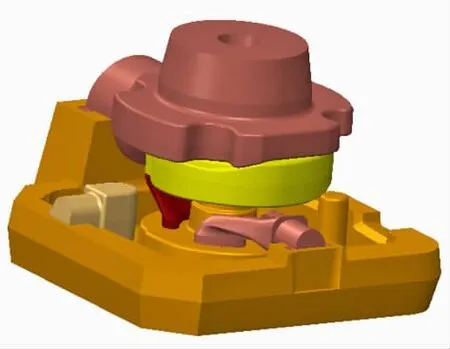

图1所示为柱塞泵盖铸件三维数模,柱塞泵盖轮廓尺寸为260 mm×238 mm×168 mm,最薄壁厚8 mm,最厚壁厚75 mm,重量38 kg,铸件材质QT400-15.铸件结构复杂,壁厚差较大,存在多处孤立热节,一般而言铸件内部孤立热节存在使铸件凝固时补缩较为困难,易发生缩松缺陷。同时细小油道砂芯散热和排气较差,增加气孔缺陷发生概率,内腔多的油道使铸件充型易发生紊流,产生凝固缩松、气孔等缺陷。

图1 柱塞泵盖三维数模结构图

1.2 浇注位置分析

为方便造型时模具从砂型中拔出,通常确定铸件最大面为分型面,以此确定铸件在砂箱中的浇注位置。通过分析铸件结构,显然铸件最大面在如图1所示的上端面,铸件浇注位置有两种状态,位置一是铸件大部分位于分型面以上,位置二是铸件大部分位于分型面下方。浇注位置一为底浇方案,铁液充型过程平稳,虽然充型较好,但由于铸件大部分形状在分型面以上,补缩困难,普通的侧冒口存在自下向上的补缩状态,显然存在反重力补缩,易出现补缩不到或不足,如果在此状态采取顶冒口方案,由于铸件结构所限,铸件此部分为铸件薄壁部分,凝固时较早凝固,补缩通道不畅。浇注位置二为顶浇方案,充型时铁液自上向下充型,铁液易紊流,造成铁液易卷气,冲砂,氧化;但此种方案,铸件厚壁部分在下箱,容易补缩,补缩通道也相对通畅。综合考量后,兼顾以上两种浇注位置的优缺点,采用铸件大部分在下箱,顶冒口补缩,同时降低进入型腔铁液与型腔底部高度差减轻紊流,把分型面由顶面下移,内浇道沿砂芯底面进入型腔,如图2所示。

1.3 砂芯设计

图2 浇注位置示意图

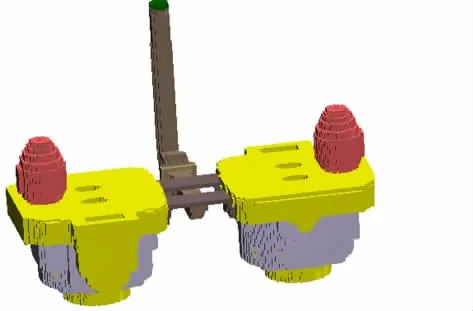

铸件内腔采用覆膜砂芯形成,由于出模问题砂芯采用组合砂芯,设计6个砂芯组合成整体,组装形成整体芯使用。为使浇注时砂芯燃烧气体排出,在砂芯中心加排气通孔;为保证精度和防错,砂芯之间设计定位芯头,组芯间隙设计0.2 mm.砂芯厚度主体为10 mm,既保证砂芯易固化,又保证砂芯抵抗铁水强度,砂芯厚大部分做减重槽,减少用覆膜砂用量,降低砂芯发气,降低成本,减少污染排放,降低工人劳动强度。图3为组装砂芯数模。

图3 砂芯组装示意图

1.4 浇注系统和过滤系统设计

根据柱塞泵盖结构,铸件壁厚差较大,局部壁厚较薄,为防止薄壁处出现缺陷,需要快速浇注避免温度下降快造成浇注不足、冷隔、气孔缺陷,同时为避免铁液充型过快冲蚀砂型面,综合考虑浇注系统设计为先封闭过滤后逐级开放的浇注系统,浇道各组元截面比例为:ΣF直:ΣF横进:ΣF阻:ΣF横出:ΣF内=1.2:1.1:1:1.2:1.5,其中ΣF阻为控流面积。为防止铁液中浮渣或颗粒物进入型腔,在横浇道前端设置SiC泡沫陶瓷过滤器,过滤器面积为控流面积的5倍。设定液面上升速度值为1.7 cm/s,设定整箱浇注时间为12 s,带入奥赞公式计算出控流面积值,然后结合以上各组元截面比例计算出浇注系统尺寸。通过综合考虑砂箱体积,采用静压线黏土砂造型,一箱两件的布局,浇注箱重95 kg,综合考虑型腔中液面上升速度和过滤器可过滤的铁液重量,选用75 mm×75 mm×22 mm,10 PPI规格泡沫陶瓷过滤器一块。

1.5 补缩系统设计

铸件材质为QT400-15,铸件结构壁厚差较大,故对铸件热节处进行点补缩,为方便出模和提高出品率,选用微型发热冒口,分析铸件热节处模数,选用冒口模数较铸件模数大一些,冒口模数1.6 cm~1.7 cm,为防止铸件充型形成过热区与冒口产生的接触过热区重合产生过热,把发热冒口设置在远离内浇口的一侧。静压线造型时,把微型发热冒口提前套在型板的发热冒口杆上,然后填砂压实,冒口即可预置在上箱砂型中。图4为微型发热冒口,图5为完整工艺方案示意图。

图4 微型发热冒口

图5 完整工艺方案

2 模拟验证

2.1 网格划分

通过以上工艺方案设计,采用铸造CAE模拟软件模拟铸造过程,验证铸造工艺方案合理性。实际生产条件,制芯采用热芯盒覆膜砂,砂芯固化温度230℃,造型采用黏土砂静压造型线造型,铁液熔炼采用中频感应电炉,根据现场实际情况,球化温度1 500℃~1 510℃,浇注温度1 400℃~1 370℃,球化结束倒包孕育,浇注时随流孕育,浇注时间控制在12 s左右。运用三维建模软件做出三维模型,如图5,把三维数模保存为STL文件后倒入铸造CAE模拟软件中进行网格划分,网格总量为2 048 280,图6为有限元网格。球墨铸铁在结晶过程中存在液相收缩、石墨化膨胀、固相收缩,整体收缩率设定为0.8%.

2.2 铸件充型模拟分析

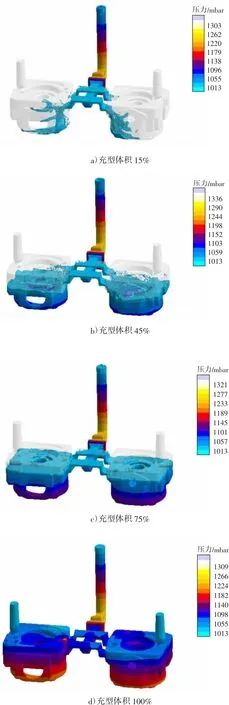

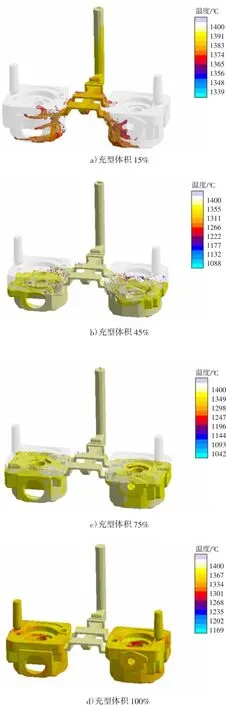

图7为充型过程压力场分布,铁液流经浇注系统时在过滤器之前的控流截面处充型压力最高,经过过滤器梳整紊乱的金属液流后,进入开放的后端横浇道,显然压力值明显降低,然后铁液由4个内浇口进入铸件型腔,从开始充型直至充满整个型腔压力值保持稳定,充型过程平稳,无明显喷射和大量的紊流。图8充型温度场分布,充型过程温度场分布较均匀,趋势稳定,没有局部低温区,无喷射形成冷豆或浇不足。整个充型过程历时14 s,比设计时间加长2 s可以接受,充型过程在平稳的前提下实现较快浇注,初步计算一包浇注10箱,一包铁液从球化到浇注完成可以控制在8 min之内,有效防止温降过快和球化衰退。通过模拟铁液充型过程,设计的控流截面后逐级开放的浇注系统充型过程平稳,紊流小,温度场均匀,浇注系统方案可行。

图6 有限元网格

2.3 铸件凝固模拟分析

球墨铸铁为微过共晶合金,凝固方式为内生凝固的糊状凝固,铁液温度下降到1 300℃左右时二次石墨开始大量形核长大,由于是内生凝固方式,此时铸件外壁凝固层并不结实,不能完全抵抗铸件内部析出石墨相产生作用力,导致石墨化膨胀作用力易作用在铸型上,如果铸型刚性不足,容易发生型壁移动,铸件内部易产生缩松,从均衡凝固的角度讲,球墨铸铁采用刚性足够的铸型浇注时,铸件凝固体收缩可以依靠石墨析出膨胀来抵消,但在生产实践中总结发现黏土砂即使铸型表平面硬度达到90,仍然很难实现整体的自补缩。因此在设计补缩冒口时,考虑实现顺序凝固,在最后凝固的热节附近设置顶冒口补缩。图9凝固温度场分布,内浇口先冷却凝固,然后铸件边角薄壁冷却凝固,铸件上高温区相对集中在冒口和铸件上冒口下方一圈的厚壁位置,采用发热冒口相对晚于铸件热节凝固,利于补缩。图10为凝固缩孔缩松分布,通过模拟切片分析铸件内部无缩孔缩松。

3 铸件实浇验证

图7 充型压力分布

图8 充型温度分布

图9 凝固温度分布

图10 凝固缩孔、缩松分布

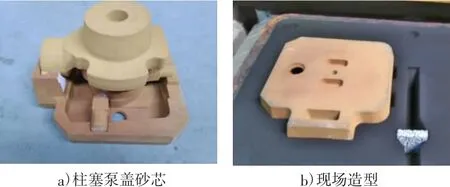

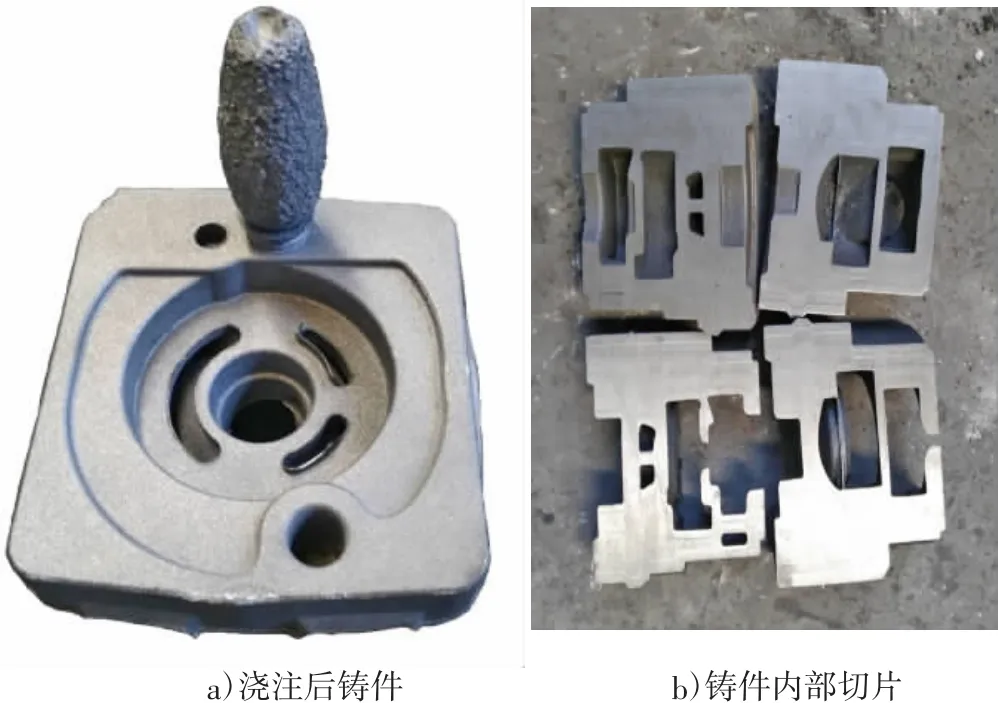

应用CAE仿真技术模拟优化,确定工艺方案后,实际制作出模具,现场造型浇注柱塞泵盖铸件,抛丸后泵盖铸件外观光洁,内部油道无粘砂、洁净;浇注后检查发热冒口补缩情况,发热冒口顶面下降,冒口体剩余65%,冒口液量满足;泵盖铸件切片检测内部,内部无缩孔缩松;铸件尺寸检测合格;加工性能合格;整泵装配后试验合格。运用CAE仿真技术优化铸造工艺制作模具,实际浇注,铸件合格,一次性开发成功,避免以前反复浇注试错纠正工艺不足,降低模具反复修补造成报废风险,铸件开发成本降低,同时利用CAE仿真技术虚拟验证浇注过程缩短铸件开发时间。图11柱塞泵盖砂芯和现场造型,图12为实浇铸件和内部切片检测。

图11 柱塞泵盖砂芯和现场造型

4 结论

1)综合分析制定初始工艺方案,采用铸造CAE软件仿真技术验证工艺方案可行。

2)实际制作模具,浇注铸件,检测铸件合格。

图12 柱塞泵盖铸件和内部切片检测

3)铸造CAE仿真模拟技术可以指导铸件先期开发,降低开发成本,缩短开发周期。