钛白渣提纯制备电池级硫酸亚铁工艺技术研究

郭 举

(1.茅台学院,贵州仁怀564500;2.中低品位磷矿及其共伴生资源高效利用国家重点实验室;3.贵州大学)

钛白渣是硫酸法钛白粉生产过程中产生的固废副产物,主要成分为硫酸亚铁[1-4],根据生产原料及工艺不同,其杂质含量略有区别。中国是钛白粉生产大国,2018年产能已达340万t。中国大部分企业采用硫酸法生产钛白粉,因此产生大量钛白渣固废。由于钛白渣固废杂质含量高、利用价值低,目前仅有少部分用于饲料添加剂、净水剂等的生产,大部分钛白渣无法直接利用,多采用堆存方式处理[5-8],由此造成了严重的安全环保隐患,阻碍了钛白粉生产企业的可持续性发展。

A.K.Padhi等[9]于 1997 年首次报道了具有可逆脱出、嵌入锂离子能力的磷酸铁锂(LiFePO4)正极材料,引起了广泛的关注和研究。历经超过20 a的发展,LiFePO4正极材料现已实现大规模商业化应用,特别是在新能源汽车和混合动力汽车领域,有大量的应用和创新[10],被认为是极具前途的新一代锂电池正极材料[11]。磷酸铁锂生产需要大量高纯铁源[12],如能将钛白渣中富含的铁源提纯制备电池级硫酸亚铁,并用来作为生产磷酸铁锂的原料,将有效缓解钛白渣处理的难题,促进钛白粉行业的良性发展。

现有钛白渣提纯技术主要包括结晶法[13-14]、沉淀法[2,4]和吸附法[15]等。 结晶法是将钛白废渣与水按一定比例重新混溶,在一定条件下利用溶解度差异而分离提纯制备电池级硫酸亚铁。张克宇等[13]采用结晶法对钛白渣提纯,结果表明,结晶法能有效去除杂质 Mn、Mg、Zn、Ti等,去除率达到 98%以上,但此法存在能耗高、收率低以及母液处理难等缺点;沉淀法是添加沉淀剂将废渣中的杂质离子以沉淀的形式去除,从而提纯制备电池级硫酸亚铁。该法具有处理成本低、工艺流程短、操作方便等优点,缺点是除杂剂的合理选择及工艺参数的控制较难;吸附法是通过形成溶胶或胶团离子,利用其电吸附性除去杂质离子的方法。周玉琳等[15]采用添加磷酸形成胶体沉淀吸附除杂,研究结果表明,杂质的去除率达到96%以上,铁的回收率可达95%以上;但该方法存在工业化应用困难、除杂效果稳定性差等缺点。因此,目前钛白渣净化提纯工艺技术尚有较多问题亟需解决,深入研究钛白渣净化提纯制备高纯电池级硫酸亚铁具有极其重要的意义。

本文研究了某钛白粉生产企业副产钛白渣的净化除杂工艺技术,选用复合沉淀剂代替传统常用化学沉淀剂,在一定工艺条件下,采用一步沉淀法去除杂质,反应结束后过滤,滤液经浓缩后缓慢冷却结晶,再次过滤,滤饼在低温条件下(85℃)烘干,得到高纯电池级硫酸亚铁产品。与其他工艺技术相比,一步沉淀法具有工艺简单、除杂效果稳定、易于工业化生产等优点。

1 实验部分

1.1 原料、试剂与仪器

原料与试剂:钛白渣(某钛白生产企业);还原铁粉(分析纯);氟化氢铵(分析纯)及铁、镁、钛等产品指标分析测试试剂等。

仪器:聚四氟反应釜(自制,3L)、HH-6型数显水浴锅;RWD-50型电动搅拌器、DHG-202-0A型恒温干燥箱、Avio500型电感耦合等离子体光谱仪(ICP)、X′PertPowder型 X 射线衍射仪(XRD)及常规实验分析玻璃仪器等。

1.2 实验方法及原理

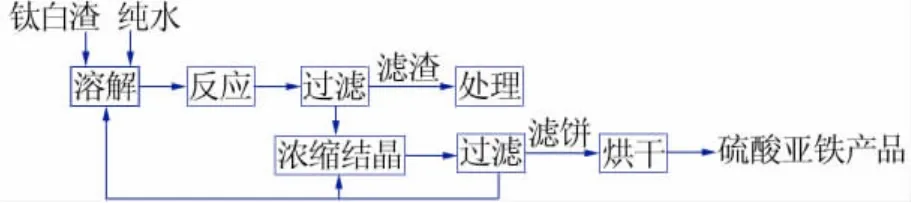

以某钛白粉生产企业的副产钛白渣为原料,选用氟化氢铵与还原铁粉按照一定质量比[m(氟化氢铵)∶m(还原铁粉)=3.6∶1,下同]配制的复合沉淀剂,采用一步沉淀法在一定反应条件下反应除去钛白渣中所含的钛、镁等阳离子杂质,过滤后的母液加热浓缩,直至溶液表面出现晶膜后缓慢冷却结晶,再次过滤,滤饼在85℃烘干得到硫酸亚铁产品,工艺流程图见图1。主要反应方程式:

图1 钛白渣提纯制备电池级硫酸亚铁工艺流程简图

1.3 产品分析及表征

对1.2节得到的样品进行分析。纯度测定方法参考企业标准“Q/WRN0104-2016”,产品定性表征采用XRD。

2 结果与讨论

2.1 原料主要成分分析

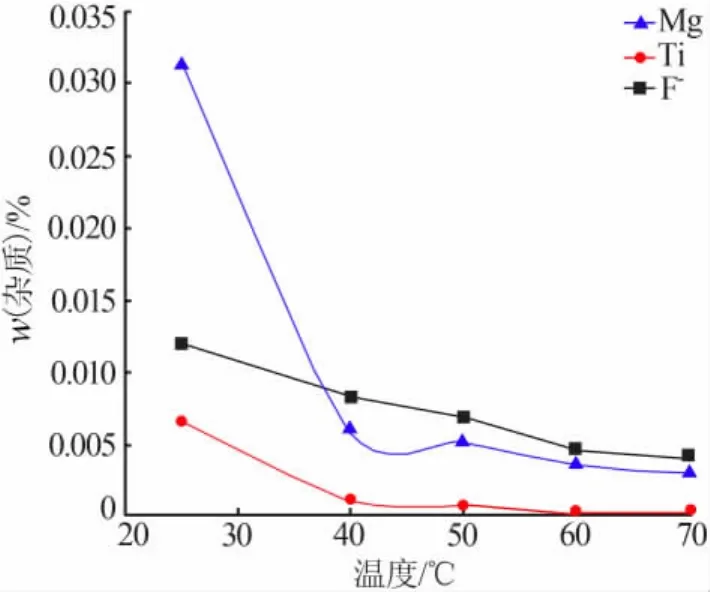

实验用钛白渣原料取自某钛白粉生产企业,参照1.3节对原料所含主要成分做了分析,结果如表1所示。

表1 钛白渣主要化学组成 %

不同钛白粉生产企业因生产原料及工艺不同会导致副产钛白渣杂质含量有所区别。由表1可知,该企业副产钛白渣中七水硫酸亚铁质量分数为91.28%;镁质量分数较高,为0.76%;钛质量分数相对较低,为0.077%;其他杂质离子质量分数均在1.0×10-4以内,达到高纯硫酸亚铁产品质量指标要求,可忽略不计。因此该钛白渣属于高镁低钛型,需脱除的杂质离子主要为镁离子、钛离子。选择合适的除杂剂除杂提纯,可制备得到高纯电池级硫酸亚铁产品。

2.2 除杂剂用量对杂质脱除效果的影响

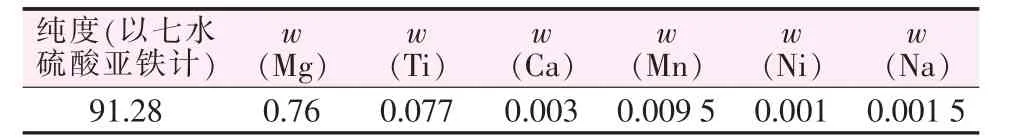

以某钛白粉生产企业的钛白渣为原料,选用氟化氢铵与还原铁粉按一定质量比配制的复合沉淀剂,控制反应条件:反应时间为2 h、反应温度为60℃、反应液中Fe2+浓度为1.37 mol/L、搅拌速度为300 r/min,研究不同除杂剂用量对杂质离子脱除效果的影响。除杂剂用量分别为钛白渣处理量的2.13%、2.31%、2.48%、2.67%、2.85%(质量分数),结果见图2。由图2可知,除杂剂用量对Mg含量脱除效果明显,随着用量的增加,钛白渣中Mg含量迅速降低,当除杂剂用量为钛白渣处理量的2.67%时,Mg质量分数由0.76%降为0.003 7%,脱除率为99.51%;继续增大除杂剂用量,Mg含量变化不大。此时钛白渣中的Mg与除杂剂中的F-反应完全,继续加大除杂剂用量,过量的除杂剂增加了溶液中的F-浓度,造成微量晶格夹带现象,使得产品中F含量有略微增大的趋势,因此除杂剂的使用不宜过量。当除杂剂用量为钛白渣处理量的2.67%时,钛白渣中镁离子、钛离子质量分数分别为0.003 7%和0.000 1%,脱除率分别为99.51%和99.87%。

图2 除杂剂用量对杂质脱除效果的影响

2.3 反应温度对杂质脱除效果的影响

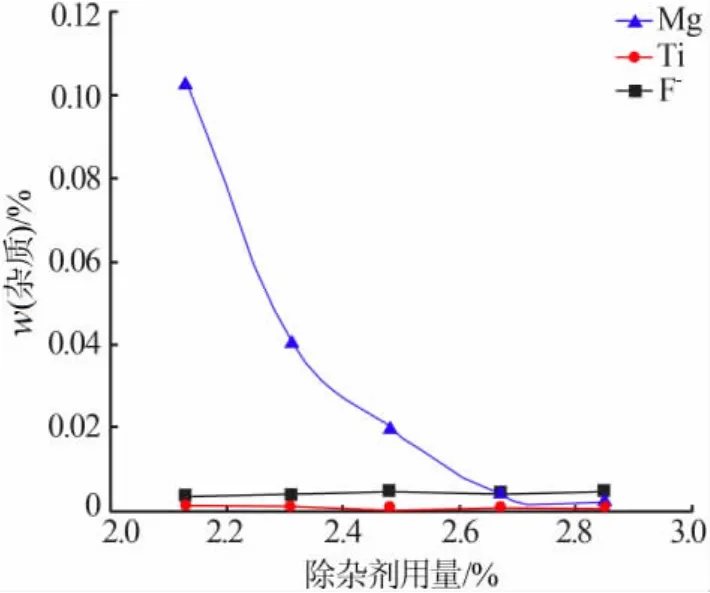

以某钛白粉生产企业的钛白渣为原料,选用氟化氢铵与还原铁粉按一定质量比配制的复合沉淀剂,控制反应条件:反应时间为2 h、沉淀剂用量为钛白渣处理量的2.67%(质量分数)、反应液中Fe2+浓度为1.37 mol/L、搅拌速度为300 r/min,研究不同反应温度对杂质离子脱除效果的影响,结果见图3。由图3可知,反应温度对钛白渣中镁离子、钛离子的脱除有重要影响,镁离子、钛离子含量均随温度升高呈明显降低的趋势。本文所选除杂剂为氟化氢铵与还原铁粉按一定质量比组成的混合物,在钛白渣溶液中,Mg2+会与F-发生沉淀反应,Ti则会因为还原铁粉的加入使得溶液酸度降低、pH增大而发生水解生成H2TiO3沉淀,温度升高均利于反应的正向进行,因此镁离子、钛离子浓度会快速降低,当反应温度达到60℃时,降低趋势放缓,同时除杂剂中的F-也并未进入硫酸亚铁产品中,此时Mg、Ti、F-含量分别为0.003 7%、0.000 1%和0.004 7%,杂质含量低于电池级硫酸亚铁指标要求。

图3 反应温度对杂质脱除效果的影响

2.4 反应液中Fe2+浓度对杂质脱除效果的影响

以某钛白粉生产企业的钛白渣为原料,选用氟化氢铵与还原铁粉按一定质量比配制的复合沉淀剂,控制反应条件:反应时间为2 h、反应温度为60℃、沉淀剂用量为钛白渣处理量的2.67%(质量分数)、搅拌速度为300 r/min,研究了反应液中Fe2+浓度(1.01、1.12、1.23、1.37、1.51 mol/L)对杂质离子脱除效果的影响,结果见图4。由图4可知,随着反应液中Fe2+浓度增加,产品中Mg、Ti、F-质量分数均略微增加,但都小于0.005%,在产品质量指标要求范围内。反应液Fe2+浓度增加有利于加大钛白渣处理量、减少处理单位质量钛白渣的耗水量,因此应在保证产品质量的前提下提高Fe2+浓度。但高Fe2+浓度会导致溶液过饱和度增加,在除杂后过滤操作中易因温度降低而析出硫酸亚铁,影响产品收率及可操作性。综合考虑,实验选择适宜的Fe2+浓度为1.37mol/L。

图4 反应液中Fe2+浓度对杂质脱除效果的影响

2.5 反应时间对杂质脱除效果的影响

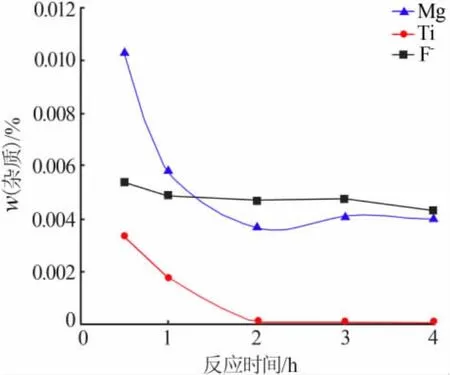

以某钛白粉生产企业的钛白渣为原料,选用氟化氢铵与还原铁粉按一定质量比配制的复合沉淀剂,控制反应条件:沉淀剂用量为钛白渣处理量的2.67%(质量分数)、反应温度为60℃、反应液中Fe2+浓度为1.37 mol/L、搅拌速度为300 r/min,研究了反应时间对杂质离子脱除效果的影响,结果见图5。由图 5 可知,随着反应时间的延长,Mg、Ti、F-含量均呈降低趋势,反应时间达到 2 h 后,Mg、Ti、F-含量趋于稳定。除杂过程主要发生Mg的沉淀及Ti的水解反应。随着反应的进行,杂质含量逐步被沉淀出来,使得产品中杂质含量逐渐降低;当反应完全后,继续延长反应时间,杂质含量变化不大。当反应时间为2 h时,分析产品中Mg、Ti、F-质量分数分别为0.0037%、0.000 1%、0.004 7%。

图5 反应时间对杂质脱除效果的影响

2.6 产品质量分析及表征

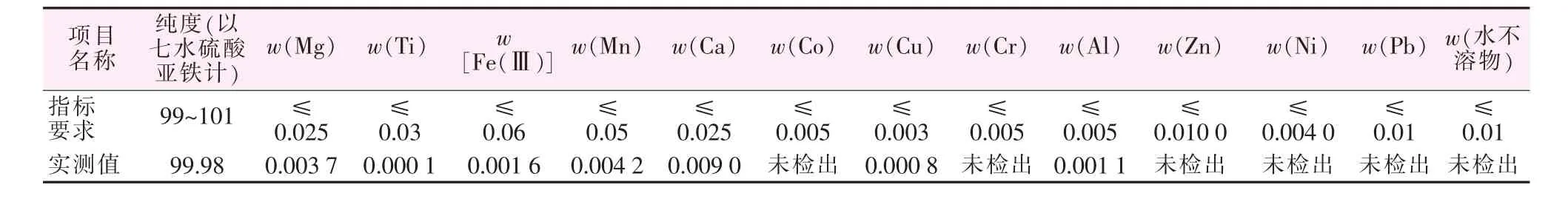

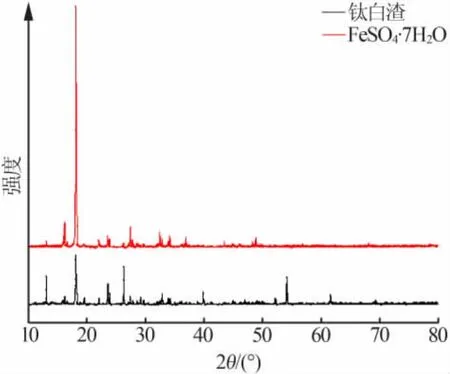

根据上述实验结果所得数据,在最优工艺条件下制备了高纯硫酸亚铁产品,参考中国某电池级硫酸亚铁生产企业产品质量要求,对产品质量做了分析对比,同时对产品及钛白渣做了XRD分析,结果见表 2、图 6。

由图6可见,提纯后制备的硫酸亚铁产品谱图与标准谱图(JCDPS 72-1106)契合度高,显示为七水硫酸亚铁,而钛白渣XRD谱图则出现较多杂峰,这是由于含有较多金属杂质离子导致的。由表2分析结果可知,以本文所述除杂工艺技术制备的电池级硫酸亚铁产品杂质含量低,纯度高,与中国某电池级硫酸亚铁生产企业产品指标相比,各项均符合要求,达到了电池级硫酸亚铁质量指标要求。

表2 电池级硫酸亚铁指标要求及自制产品质量 %

图6 硫酸亚铁产品及钛白渣XRD谱图

3 结论

研究得到了钛白渣提纯制备电池级硫酸亚铁工艺技术,选用氟化氢铵与还原铁粉按一定质量比[m(氟化氢铵)∶m(还原铁粉)=3.6∶1]配制的复合沉淀剂,得到优化反应条件:反应温度为60℃、反应时间为2 h、沉淀剂用量为钛白渣处理量的2.67%(质量分数)、反应液中Fe2+浓度为1.37 mol/L、搅拌速度为300 r/min,最终制备得到的产品纯度为99.98%,镁、钛杂质质量分数最低可达0.0037%和0.0001%,脱除率均达到99%以上。制备的产品纯度高、无杂相,符合电池级硫酸亚铁质量要求,为钛白渣固废的处理提供了新的途径。