架空乘人装置制动性能检测方法的研究

周 建,龚 文

(长沙矿山研究院有限责任公司,湖南 长沙 410012)

架空乘人装置是一种矿山井下进行人员及物料运输的重要设备,其设备的安全性能至关重要,而该设备的制动性能是重中之重,架空乘人装置制动性能的安全可靠与否直接关系到设备的正常运行和工作人员的生命安全。

矿山井下使用的架空乘人装置执行标准是AQ 1038—2007《架空乘人装置安全检验规范》,在标准的第6.4.2~6.4.4条对其制动力和制动减速度均做出了明确规定。对制动力的要求为:“制动器的最大制动力应为额定牵引力的1.5倍~2倍”;对平均减速度的要求为:“重车下行、空车上行时工作制动器的平均减速度不应小于0.3m/s2,重车上行、空车下行时工作制动器的平均减速度不应大于1.5m/s2”[1]。架空乘人装置影响制动性能的关键因素为制动力和制动减速度,其制动力不应过大或过小。如果制动力太小不能实现安全的制动,如果制动力太大,在制动的过程中减速度过大冲击强烈,容易造成人员的伤害。

在设备首次安装或工作检修调试时,如何有效的调试制动器的制动力以保证制动性能安全可靠,关键在于如何准确地检测制动器制动力和平均减速度。所以有效准确的制动力和平均减速度检验方法对架空乘人装置制动系统的安全性能非常重要,本文分析了不同架空乘人装置结构,总结出有效的制动力和平均减速度检验方法以及计算方法。

1 制动性能的检测方法

1.1 制动系统简介

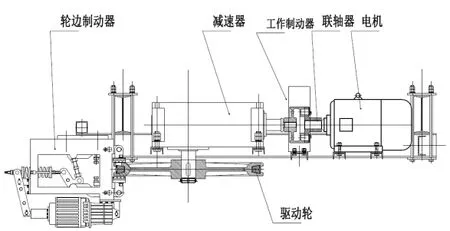

架空乘人装置按制动方式分类分为:电液制动器制动、液压站制动和气动制动。目前矿山普遍使用的制动方式为电液制动器制动和液压站制动这两种方式。架空乘人装置制动系统包括工作制动器和安全轮边制动器。工作制动器安装在电机输出轴和减速器之间的联轴器上,一般采用电力液压制动器,制动部位在高速端,工作制动器制动力小。安全轮边制动器安装在驱动轮的制动盘上,一般采用电力液压制动器或液压钳盘式制动器制,制动部位在低速端,安全轮边制动器制动力较大,由于安全轮边制动器直接作用于驱动轮,这种制动方式安全可靠,彻底排除了架空乘人装置因减速器、联轴器和工作制动器等前一级部件的故障以及突发状况所引发的安全隐患而不能实施有效制动的危险。架空乘人装置驱动部位简图见图1。

图1 架空乘人装置驱动部位简图

1.2 制动力的检测方法

AQ 1038—2007的第7.4.1条提出了制动力的检测方法“制动力测定应取测试钢丝绳一根,一端与牵引钢丝绳牢固连接,另一端与测力装置的一端连接。测力装置的另一端与手动葫芦连接。用手动葫芦将测试钢丝绳拉紧,至制动器打滑时,读取测力装置上的读数。”[1],标准只是提出了常规检测方法,没有明确测力传感器的安装位置。目前架空乘人装置常用的减速器一般采用蜗杆减速器和直齿轮减速器。蜗杆减速器的特点是有自锁功能,即力只能正向传递不能反向传递,而直齿轮减速器没有这个功能。本文分别针对直齿轮减速器和蜗杆减速器这两种减速器的特性,提出测力装置后级安装和测力装置前级安装两种方法来检测制动力。

1.2.1 仪器后级安装

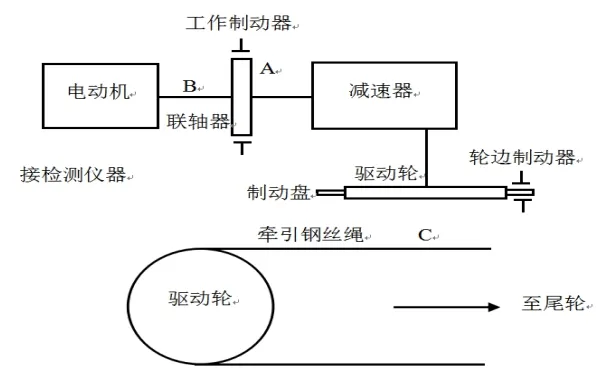

架空乘人装置传动简图见图2,将一根钢丝绳在图2中C位置用绳卡与牵引钢丝绳固定,钢丝绳的另一头连接手动葫芦和测力计。

工作制动器制动力检测方法:将架空乘人装置停机,工作制动器抱闸,安全轮边制动器松闸,手动葫芦施力,力通过钢丝绳作用于驱动轮,再传递到联轴器上的制动轮,知道驱动轮与钢丝绳打滑。记录打滑时测力计的读数F1。安全轮边制动器制动力检测方法:将架空乘人装置停机,工作制动器松闸,安全轮边制动器抱闸,后面的操作步骤与工作制动器制动力检测方法相同。记录打滑时测力计的读数F2。

图2 架空乘人装置传动简图

仪器后级安装只适合采用直齿轮减速器传动的架空乘人装置制动力检测,对采用蜗轮蜗杆减速器传动的架空乘人装置制动力检测不适用,而且这种安装方法简单方便。

1.2.2 仪器设备前级安装

由于蜗轮蜗杆减速器有自锁功能,不能反向传递力,1.2.1所描述的检验方法不适用蜗轮蜗杆减速器传动的乘人装置。这种情况下,可在减速器的前级寻找施力部位。

图2中A位置为柱销联轴器销孔部位,将柱销拿出,把已加工好的钢棒插入柱销孔,钢棒另一头连上钢丝绳,并固定好,钢丝绳的另一头连接手动葫芦和测力计。工作制动器和安全轮边制动器制动力的检测方法同1.2.1。

若A位置没有空间固定钢丝绳,可在联轴器输入轴(图2中B位置)装上紧固夹具,夹具另一头连上钢丝绳。但是这种方法缺点是夹具与电机输出轴容易打滑。

对于采用蜗轮蜗杆减速器传动的架空乘人装置,制动力检测试验中采用仪器设备前级安装方法,由于这种方法要拆出联轴器柱销或加工夹具,相比后级安装方法复杂得多,并且在联轴器上方空间较小,操作不便。建议直齿轮减速器传动时不要采用仪器前级安装测试方法。

1.3 制动力的换算

根据AQ 1038—2007规定“制动器的最大制动力应为额定牵引力的1.5倍~2倍。”。额定牵引力,即钢丝绳最大静张力差,定义为钢丝绳的上升侧与下放侧静载荷的最大差值。制动器的制动力应换算到驱动轮端,求出等效制动力。

测力装置后级安装是直接与牵引钢丝绳相连,检测出的制动力是直接作用于驱动轮上,所以不用换算。而测力装置前级安装检测出的制动力需要计算等效制动力,可以根据力矩等效原理计算,其计算公式如下:

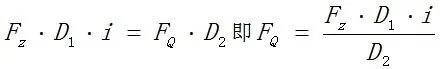

式中:FZ为测力装置显示的拉力,单位:N;D1为手动葫芦施力的作用直径,单位:mm;i为减速器的减速比;FQ为制动器的等效制动力,单位:N;D2为驱动轮直径,单位:mm。

2 平均减速度的检测与计算

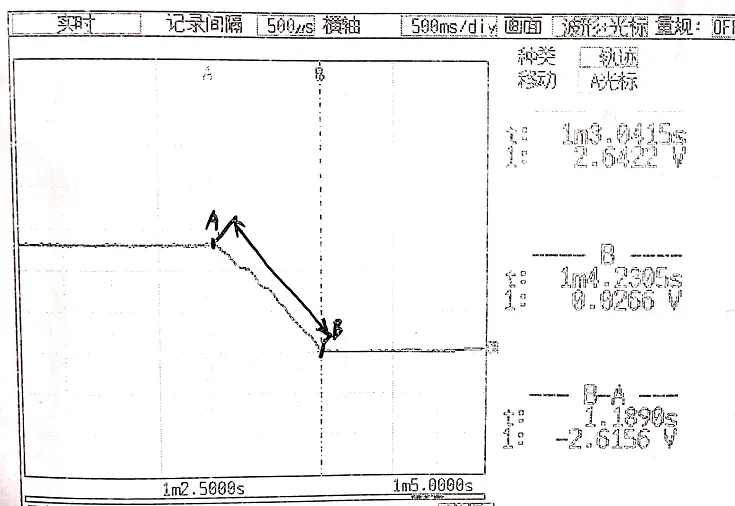

用存储记录仪串接测速电机,将测速电机轮靠在牵引钢丝绳上,当架空乘人装置最大坡度重车下行、空车上行时,钢丝绳带动测速电机轮转动,从而测速电机产生一个电压信号。此时,由存储记录仪采集并记录的电压值曲线为一段直线。在此同时用接触式转速表直接靠在钢丝绳上测量出钢丝绳的运行速度,当运行速度和电压曲线都采集得很平稳时,让工作制动器采取制动,一直到架空乘人装置停止下来。此时采集到的电压值为0,从正常电压值到电压值下降为0这段区间的间隔时间即为制动时间。数据采集曲线图见图3。图中A点处为正常速度时的电压值,B点处为架空乘人装置停止时电压值为0,AB段之间的时间差即为制动时间。

图3 数据采集曲线图

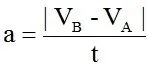

平均减速度按照上述方法测量出来的数据按照公式计算如下:

式中:a为平均减速度,单位:m/s2;VA为正常运行速度,单位:m/s;VB为制动停止点,即0m/s;t为制动时间,单位s。

按照以上方法检测或计算出制动力、平均减速度,如不能达到标准要求,则需对制动系统重新进行调试检修,调试检修完毕之后再重新进行检测,直到制动性能满足标准要求为止。

3 总结

本文依据AQ 1038—2007《架空乘人装置安全检验规范》的规定,对架空乘人装置制动系统最大制动力、制动减速度的检测和计算方法进行了分析,针对不同结构架空乘人装置,提出了检测仪器的安装方法,并提出了等效制动力的换算方法以及平均减速度的计算方法,总结了制动系统的制动力应满足最大制动力和平均减速度的要求,为矿山和制造企业在架空乘人装置制动器的安装和调试中提供了技术参考。