全自动包装码垛机器人生产线系统设计

陈义时,吴湘柠,周 立,杜永仪

(广西机械工业研究院,广西 南宁530000)

0 引言

制糖行业是广西的重点行业之一,具有强烈的地方特色,全广西约有100多家糖厂,产糖量约占全国60%。然而广西糖企大多数建成于60~90年代,生产线老旧,特别是在成品糖包装码垛工段,采用劳动力密集作业方式,工人数量约占全厂工人25%~30%。随着我国的产业结构调整,经济结构转型,糖业作为生产连续性高,重复劳动多,劳动强度大的企业,运用工业机器人技术对成品糖完成全自动包装码垛作业,能从根本上解决企业用工难的问题,降低人力管理成本,同时能最大限度降低工人在生产中遭受意外伤害的风险[1]。

食品行业对成品包装材料有严格的要求,广西糖企广泛采用可分离的双层编织袋作为包装材料,包装时内袋单独封口,缝纫时仅缝纫外编织袋。内外分离的双层编织袋从物理结构上能够确保白糖的密封性,避免了漏气,变潮,甚至滋生细菌,会严重影响白糖品质。

基于以上的行业背景,广西机械工业研究院成功自主研发国内首台应用内外可分离编织袋包装码垛生产线,生产线具备全自动取袋、袋口校准、开袋上袋、计重称量、自动卸料、自动热封内膜袋、自动内袋置入外袋、自动缝纫外袋、自动编码打印、自动倒袋、自动输送、自动码垛作业等功能,代替传统的人工包装及码垛作业,有效降低包装和码垛工人的劳动强度,提升企业生产效率,降低用工数量及劳动成本,为企业节约生产成本,创造效益。本文根据某糖业实际生产线情况,设计了一条全自动包装码垛生产线系统,并对生产线系统进行自动化控制及监控。

1 全自动包装码垛生产线系统的基本问题

1.1 基本要求

设计一条成熟的包装码垛生产线需要考虑非常多的因素,但最主要的因素是一样的,主要包括以下几点:

(1)包装码垛生产线产能;

(2)企业生产线设计产能;

(4)对生产线总体设计时,应注意生产线的汇线设计,防止汇线过程中成品堆叠,造成码垛机器人损坏。

因此在设计过程中,首先需要确定企业的生产产能;其次根据产能需求,来选配合适的包装机数量以及码垛机器人数量;再次,在选定包装机和码垛机器人后,根据企业的布置图,设计恰当的生产线布置图。最后,在设计布置图时,根据包装机数量和码垛机器人数量,选择合理的汇线和分流方式,并设计合理的控制逻辑。

1.2 系统流程设计

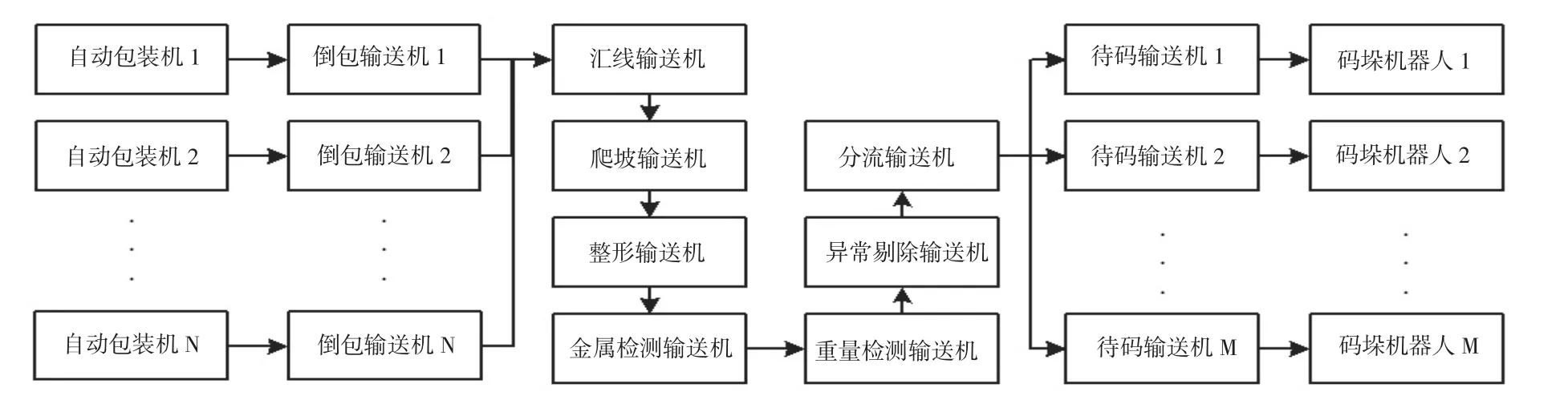

糖业是注重生产连续性的企业,包装码垛生产线在系统设计时就必须考虑多台全自动包装机与多台码垛机器人之间的生产效率的关系。为达到更高效的工作效率,其根本原则是码垛机器人生产效率略大于包装机生产效率。在此条件下,可采取多台包装机汇流到到一条输送线,再将生产线分流到多台码垛机器人。全自动包装码垛生产线系统设计的一般流程图如图1所示。

图1 全自动包装码垛生产线系统设计一般流程图

由于全自动包装码垛生产线在工作时,成套系统包括包装、倒包、汇线、整形、金属检测、重量检测、剔除、分流、码垛均是自动完成,整个工作过程动作数量繁多,逻辑关系复杂,特别是在汇流部分,必须要确保上一包物料与下一包物料处于前后状态,如处于上下重叠状态,则会损坏码垛机器人抓手,造成故障停机或,影响生产连续性。

1.3 控制系统选择

糖业对全自动包装码垛生产线的稳定性要求极高,控制系统各功能单元的工艺流程必须满足技术参数才能保证动作执行流畅、协调、高效。该控制系统应具有以下要求[2-3]:

(1)可视化人机界面,对工人操作技能水平要求不高;

(2)控制结构简单、运行速度快、稳定性高;

(2) 馈线与馈线开关之间为一对多的关联关系,即一条馈线上可以有多个馈线开关,但一个馈线开关仅关联到一条馈线上;

(3)控制系统动态响应性能优良,能实时采集生产线各控制点信号并立即反馈处理;

(4)程序可编辑性强,方便更新控制程序。

根据以上需求,本文选用“HMI+PLC”的控制模式。通过可编程控制器PLC作为信号运算及传输的桥梁,把触摸屏与各信号、各执行元件联系起来。生产时,PLC通过光电开关信号进行逻辑运算,控制各个执行元件完成各类功能,并将生产线的运行状态显示到触摸屏上,使得生产线的动作有条不紊的推进,生产平稳运行。同时,HMI具备友好的人机交互界面,方便于生产监控与维护。在维护阶段,通过触摸屏输入信号,给予PLC执行指令,调整各执行元件动作顺序、幅度,以达到不同工况下的生产需求,完成生产线的调整、测试[4-5]。

2 应用实例

某糖厂每天榨量8 000 t,共有4条人工包装线,每条包装线上有1个包装秤及1台缝纫机,4条包装线装包后,全部汇入1条人工码垛线。榨季期间,工人安排3班倒,每班工作时间为8 h。白糖经过编织袋包装后,每一袋白糖净重50 kg。

2.1 产能计算

广西区内的糖企的产糖率为12%,由上文可计算出该糖厂每天生产白糖T=8 000×12%=960 t,则算成每班白糖产量为T1=960÷3=320 t,共P1=320×20=6 400包。

广西机械工业研究院全自动包装码垛生产线的包装机每小时产能为410包/小时,码垛机器人每小时产能为970包/h。通过现场了解,该糖厂每班工作时间8 h包含了交接班时间、吃饭休息、设备简单维护时间约7 h。

首先确定包装机的台数M。M=P1÷(410×7)=6 400÷2 870=2.2。由于包装机的台数肯定为整数,而且如果选取2台,无法满足生产需求,因此包装机的台数选择M=3台。

其次确定码垛机器人的台数N。N=P1÷(970×7)=6 400÷6 790=0.94,码垛机器人应选择N=1台。

由上文计算结果可知,选择3台包装机及1台码垛机器人,能满足某糖厂生产产能要求,并有一定产能富余,生产线具有较高的柔性。当包装机包装效率调整为V=P1÷M÷7=6 400÷3÷7=304.8包/台/小时,即可满足生产产能需求。根据多年的施工经验,若V=320包/台/小时,能够保护设备处于更优良的工作状态,有利于提高设备的使用寿命。

2.2 布置图方案设计

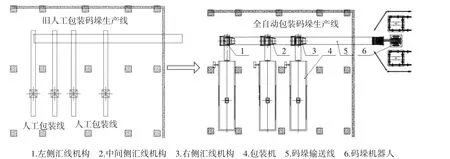

根据某糖厂生产布置图以及上文的计算结果,布置图中把某糖厂原4条包装线连续选择3条技改成全自动包装生产线,并拆除1条原包装线。在码垛生产线的设计上,将3台包装生产线汇入1条码垛机器人输送线,并由码垛机器人完成码垛作业。具体布置图如图2所示。在方案中,要特别注意左侧汇线输送机的糖包、中间汇线输送机的糖包、右侧汇线输送机的糖包之间的逻辑关系,防止糖包叠加一起,引起码垛机器人意外损坏。

图2 某糖厂包装码垛生产线改造布置图

2.3 控制逻辑设计

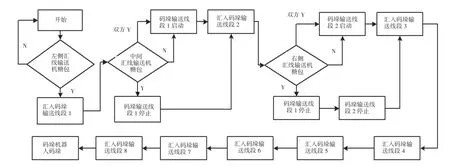

图2 全自动包装码垛生产线一共有8条码垛输送机,包装机的工作时,极有可能3条包装机汇线输送机同时有白糖等待汇线,为避免糖包重叠的现象,需要对3台包装机汇线成1条码垛生产线时对控制逻辑进行设计。在设计之前,需要对皮带输送机的动作顺序做如下定义,才能够使得糖包按照约定的动作进行,不会产生同时有2包糖包汇入同一条码垛输送机上,造成叠包现象:

(1)当只有码垛输送线上没有糖包时,汇线输送机才能把糖包汇入;

(2)当汇线输送机把糖包汇入时,码垛输送线后段的糖包需等待汇入成功后才能启动;

(3)当码垛输送线和汇线输送机上同时有糖包时,优先让码垛输送线通过,否则,则按先有糖包者优先处理;

(4)当码垛输送线前段停止时,后段必须全部停止。

控制逻辑如图3所示,首先码垛输送线启动,并判断左侧的汇线输送机是否有糖包,若有执行汇线动作,码垛输送线无需停止,否则继续等待糖包;其次判断中间的汇线输送机时候有糖包,若中间汇线输送机汇线糖包先到,则中间汇线输送机执行汇线动作,同时码垛输送线后段输送机全部停止等待汇线完成,否则执行码垛输送线汇线动作,中间汇线输送机停止等待。若两方输送机糖包同时到达,则执行执行码垛输送线汇线动作,中间汇线输送机停止等待。右侧汇线输送机也进行同样的逻辑算法判断。最后码垛输送线按顺序执行至码垛机器人,并执行码垛作业。

图3 全自动包装码垛生产线控制逻辑

3 结论

该全自动包装码垛生产线投入使用一年来,生产稳定,可靠性高。某糖厂在包装码垛工段未技改前,需要使用工人42人,技改后,仅需要使用12人,人数减少30人,让该糖厂的自动化程度得到显著提升,并取得了良好的经济效益,本文提及的全自动包装码垛生产线具有极好的推广意义。