基于机器人控制的宝元系统数控雕铣机自动化改造设计

钟 清,廖琼章,韦 韩

(广西现代职业技术学院机电工程系,广西 河池547000)

0 引言

在模具行业,大型、复杂、高硬度材料的模具一般使用数控加工中心加工,加工中心在这方面有很大优势,特别是能实现自动换刀,一次装夹就能完成多工序集中加工[1]。但加工中心也有它的不足,对短时加工、品种更换频繁的零件,特别是在用小刀具加工小型模具时,人力资源的用时增加,反而提高了加工成本。目前一般使用雕铣机对较小铣削量、小型模具进行加工[2]。雕铣机是一种区别于传统雕刻机的高效高精数控机床,既可以雕刻,也可铣削[3]。宝元系统数控雕铣机的数控系统是台湾开发的,价格便宜,兼容性好,多用于精雕数控机床上。其缺点是劳动强度大,生产率低。为了响应“中国制造2025”和“机器换人”的趋势需求,本方案以使用宝元系统的数控雕铣机床为例,基于机器人控制系统,对其进行自动化改造研究,以实现柔性加工生产,减轻劳动强度,提高生产效率[4]。

1 数控雕铣加工现状调研分析

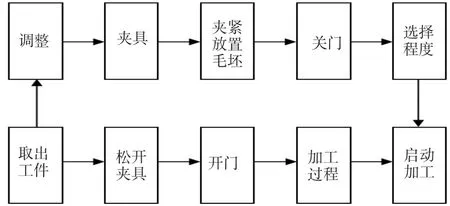

目前大多数企业使用的数控雕铣机床,加工过程仍然有大部分工作依靠人工操作,辅助工序占用工时过高,劳动强度较大,生产效率较低。其操作过程的基本步骤如图1所示。在整个生产过程中,除了切削过程能够自动完成,操作工人大部分的工作时间是用于辅助工序,工作中不停的重复机械、单调的操作,增加了劳动强度,降低了生产效率[5]。目前,对于宝元系统数控雕铣机的机器人控制自动化改造尚未有相应成熟的方案。

图1 数控雕铣机操作步骤

2 数控雕铣机自动化改造方案

通过对数控雕铣机加工过程的操作流程分析得知,操作工人的大部分操作时间用于上下料、开门、关门、装夹、选择加工程序、启停等辅助工序动作。改造方案的出发点是如何让机器人替代人工操作,实现自动化无人操作。针对这些辅助工序,经过反复研究论证,拟定了以下改造方案:

(1)使用自动化立体仓库作为原料供应和成品回收存放。

(2)使用机器人代替人工上下料。

(3)机床的手动门改成气动自动可控门。

(4)机床夹具改为气动自动化夹具。

(5)增加自动对刀仪。

(6)自动选择加工程序。

(7)使用计算机执行生产管理和控制任务。

数控雕铣机自动化改造方案的系统原理框图如图2所示。增添了自动化立体仓库用于存放毛坯材料和成品工件,增添机器人工作站进行自动搬运工件,使用中央计算机通过以太网交换机,把指令发送到各个工位,一套系统可控制多台数控雕铣机。

图2 数控雕铣机自动化改造系统原理图

数控雕铣机自动化加工流程如图3所示。系统工作过程:中央计算机发布生产任务指令统筹整个零件加工过程,根据预先制订好的生产任务清单,自动安排生产。计算机发送原材料出库指令,毛坯材料从自动化立体仓库出库,出库完成后发送指令给机器人工作站。机器人根据毛坯参数选择合适的夹具,然后移送到相应的抓取位置,这个位置可以通过示教编程确定。毛坯从倍速链输送到相应位置后,由机器人抓取毛坯,同时雕铣机床自动开门为机器人安放毛坯做好准备。机器人放置毛坯到指定的位置后,系统发送指令给机床,机床收到指令后,由机床的PMC控制气动夹具把毛坯夹紧。夹具上的夹紧到位传感器把夹紧信号通过PMC反馈到中央计算机,中央计算机接着上传加工程序到达机床的CNC系统,然后再发送一个选择程序的指令给CNC,随后再发一个启动加工指令,启动机床按预先上传的加工程序进行加工。

图3 数控雕铣机自动化加工流程

机床加工完毕后,自动打开机床门、松开夹具,并发出指令通知机器人将零件取走。机器人将零件放置到倍速链上输送,由中央计算机控制,自动把零件转入自动化立体仓库。至此一个零件的加工流程完成了,接着开始下一个零件加工循环,直到完成指定的生产任务数量为止。此方案可根据需要加工的对象,预先编写好相应的程序,系统可自动选择毛坯、夹具和选择加工程序进行加工。

3 数控雕铣机自动化改造主要内容

3.1 自动化立体仓库

自动化立体仓库的作用是存放毛坯材料和成品工件,由中央计算机控制毛坯的出库指令和成品的入库指令。加工前,能根据指令准确地从相应的库位中取出所需毛坯;加工完成后,能按成品类别自动把工件存放于相应库位。自动化立体仓库设计的主要内容是xz轴坐标的伺服控制,每个坐标定为一个库位,要求能使叉车准确停靠在指定的(x,z)平面坐标上。本系统使用一台S7-1200 PLC和两台伺服控制器进行两轴定位控制。

3.2 机器人工作站

机器人工作站选用ABB机器人,具备较丰富的I/O通信接口。硬件I/O用于控制气动夹具,也用于与立体仓库和雕铣机床的通信。使用PROFINET远程I/O与中央计算机通信[6]。根据控制系统改造要求,设计编写相应的控制程序。

各传感和检测设备信号通过可编程控制器处理,使用I/O通信的方式转发给机器人,实现机器人根据不同原料变换夹具、夹取姿态[7]。

3.3 雕铣机自动化系统

雕铣机采用宝元系统的数控雕铣机,该机床有两大控制系统,一个是CNC控制系统,另一个是MLC控制系统。CNC控制系统负责运动系统控制和面板显示及程序编辑等任务。MLC控制系统主要针对机床的机械运动及液压与气动、冷却、润滑、排屑等任务控制。以ABB机器人工作站为基础,结合中央计算机,使用宝元网络通信协议,通过访问MLC系统的R寄存器和D寄存器,再配合适当的MLC系统控制程序,对机床系统进行改造设计。例如对CNC系统,通过系统参数$200~$215输出参数至MLC系统的S100~S115状态位寄存器S,把CNC系统内部的一些信息如状态、报警等信号输出给MLC系统。MLC系统根据CNC系统的输出决定当前的操作,并把操作请求信号经过C100~C115传至系统参数$600~$615,CNC系统通过参数$600~$615获知MLC系统的请求信号。CNC系统还可以通过系统变量$1000~$1255读取MLC系统的R0~R255寄存器,并通过$2000~$2015系统变量写入MLC的R240~R255寄存器,由此实现对机床系统的改造设计控制。

本方案采用程序指针的方法实现加工程序的自动切换。具体实现过程如下:中央计算机上传加工程序至CNC例如O100,然后把程序号“100”写入一个原系统没有使用的R寄存器如R255中,最后在机床的主程序中使用。

#1=$1255;

M98 P#1;即可调用O100零件加工程序。

#1=$1255也可以使用#1=R_REG(255)代替。

关于中央计算机与机床的通信问题。由于官方没有公布通信协议,需要借助其他方法去了解其通信过程。在改造研究过程中采取了抓包的方法了解和学习宝元系统的通信原理,解决了计算机与机床之间的通信技术问题。

3.4 程序设计

数控机床自动化改造的重点是实现柔性自动化生产,实现柔性自动化生产的关键是自动上下料和自动选择并启动对应的数控加工程序[4]。下面以自动化立体仓库出料分拣为例,以A、B、C三种类型物料为代码,每种物料数量位1至3个不等,9个放置的不同姿态,调试好的机器人代码如下:

MODULE MainModule

PROC main()

MoveAbsJ PHomeNoEOffs,v1000,z50,tool0;!PHome为机器人工作原点,完成此姿态则机器人进入工作状态

reg1:=0;!记录A号原料数值

reg2:=0;!记录B号原料数值

reg3:=0;!记录C号原料数值

WHILE reg1 IF di1=1 THEN!判断A号物料信号 IF reg1 pickup;!转入子例行程序pickup拿起物料 IF reg1=0 THEN!判断A号物料第几个 PlaceTargetP:=Bs100;! 转入子例行程序 Place,放到示教的点(位置) ENDIF IF reg1=1 THEN PlaceTargetP:=Bs110; ENDIF IF reg1=2 THEN PlaceTargetP:=Bs120; ENDIF ELSE!如果A号物料超过ANo限额个 pickup;!转入子例行程序pickup拿起物料 PlaceTargetP:=Hq100;!转入子例行程序 Place,放回示教好的供料单元里 ENDIF reg1:=reg1+1;!完成一个A号物料的放置,A号物料数值加一 PulseDOPLength:=1,do4;! 供料单元出料 ENDIF IF di2=1 THEN!判断B号物料信号 IF reg2 pickup; PlaceTargetP:=Hs100; ELSE!如果B号物料超过1个 pickup; PlaceTargetP:=Hq100; ENDIF reg2:=reg2+1;!完成一个B号物料的放置,B号物料数值加一 PulseDOPLength:=1,do4;! 供料单元出料 ENDIF IF di3=1 THEN!判断C号物料信号 IF reg3 pickup; IF reg3=0 THEN!判断C号物料第几个 PlaceTargetP:=Ls100; ENDIF IF reg3=1 THEN PlaceTargetP:=Ls110; ENDIF ELSE!如果C号物料超过CNo限额个 pickup; PlaceTargetP:=Hq100; ENDIF reg3:=reg3+1;!完成一个C号物料的放置,C号物料数值加一 PulseDOPLength:=1,do4;! 供料单元出料 ENDIF WaitTime 1;!等待1秒钟 避免程序不断执行,损坏机器人 ENDWHILE 利用WHILE确定好要拿的原料的个数,然后根据判断di1(A号物料)、di2(B号物料)和 di3(C号物料)进行对应程序的执行,最后通过reg来判断物料的个数,不足放到示教点,超出放回供料单元。 每放置一个物料,reg便加一来确定物料的个数,然后继续供料。 通过以下程序读取plc的IO,判断原料种类,自动抓取原料进行分拣。 ENDPROC PROC pickup() MoveJ Offs (Na100,0,0,150), v1000, fine,tool0; MoveJNa100,v200,fine,tool0; WaitTime 05; Set do9; WaitTime 05; MoveJ Offs (Na100,0,0,150), v1000, fine,tool0; ENDPROC PROC Place(

obtarget TargetP) MoveJ Offs (TargetP,0,0,150),v1000,fine,tool0; MoveJTargetP,v200,fine,tool0; WaitTime 05; Reset do9; WaitTime 05; MoveJ Offs (TargetP,0,0,150),v1000,fine,tool0; ENDPROC ENDMODULE 本代码为经过多次调试最终确定,运行时ABB机器人自动抓取准确,保证了上下料的自动运行。对于不同的加工零件,只需要根据零件毛坯的不同更换相应的夹具并重新示教相应的位置,由中央计算机选择相应的加工程序即可,而机器人的工作流程不需要重新改动,减少了维护工作量。 本方案是智能柔性生产线的一部分,经过多次调试,不断修改控制程序,完善通信参数设置,使宝元系统数控雕铣机能够与整条生产线各部分密切配合,可靠运行,同时与3台多轴加工中心及三个机器人检测站组成了一套智能柔性生产线,整条智能柔性生产线如图4所示。零件毛坯从立体仓库自动出料后,通过倍速链输送到相应的加工机床,ABB机器人自动抓取零件毛坯,后继的一系列工作全部自动完成。实现了生产过程的柔性自动化控制,减少单调重复的人力操作,降低劳动强度,提高生产效率。本方案的成功改造,为其他同类机床的机器人柔性自动化改造控制提供了借鉴经验。 图4 智能柔性生产线全图4 结论