再论染料工业如何由大做强(续一)

陈荣圻

2.3 聚乳酸(PLA)纤维

聚乳酸(PLA)纤维是以玉米淀粉发酵而成的乳酸为原料,经脱水聚合制成的聚乳酸酯[16]再经溶液纺丝或熔融纺丝的合成纤维;首先由美国Cargill谷物公司研制成功,1997 年,Dow Polymer 公司成立CDP(Cargill Dow Polymers)公司生产PLA 纤维,有人称它为玉米纤维,因其可以实现完全生物降解。

PLA纤维也属于聚酯纤维,但不是芳香族聚酯纤维,而是脂肪族聚酯纤维,PLA与PET的性能不同,见表2。

表2 聚乳酸与聚酯(PET)纤维的性能比较

从表2可以看出,PLA纤维的亲水性、水扩散性比PET 纤维好,因具有良好的回弹性和卷曲保持性,使之具有优良的抗皱性和保型性能[17-19]。这些性能与其分子结构有关,分子结构式如下:

分子链中存在较多的酯基,主链上还存在等距离排列的甲基,没有强极性基,主要由L-乳酸聚合,容易结晶,结晶度>70%,玻璃化温度Tg很低,为57 ℃。PLA的杨氏模量和弯曲刚度只及PET的1/2(弯曲刚度PLA 为0.068 cm3/cm,PET 为0.122 cm3/cm;杨氏模量PLA 为400~600 kg/mm2,PET 为1 200 kg/mm2)。PLA纤维表面pH=6.0~6.5,呈弱碱性,成为第二层皮肤,这种特性使服装表面形成一种天然抗菌环境,可以抑制金黄色葡萄球菌的繁殖。PLA纤维的合成原料来自天然植物,弃用后埋入土壤中,2~3年内会消失,降解为乳酸、CO2和H2O,被誉为新一代环保型聚酯纤维。

PLA 纤维是一种疏水性、热塑性纤维,传统用于PET的分散染料只有中等亲和力,用于PET的分散染料大都不适用于PLA纤维。PLA和PET对染料的分子间作用力不同,分子间作用力可以用溶解度参数来表示[20],通过计算,PET的溶解度参数为10.70 J1/2∙cm3/2,而PLA为12.81 J1/2∙cm3/2,传统的分散染料溶解度参数都在10.50 J1/2∙cm3/2左右。下列分散染料在110 ℃、30 min后的吸尽力很低,例如C.I.分散黄54(40%)、C.I.分散红60(71%)、C.I.分散蓝56(70%)、Dianix Red SF(40%)[21]。而PLA 在100 ℃时有较高的扩散速度,比PET 快得多。如C.I.分散红60 在PLA 上扩散系数为1.34×10-8cm2/min,而PET 只有2.92×10-11cm2/min,相差3个数量级。

由于上述两个因素,PLA纤维上染料提升力较低,染深性差。PLA纤维是典型的染料易进也易出型纤维,染料易扩散入纤维,也容易从纤维解吸出来,从而降低水洗褪色、沾色牢度和耐摩擦色牢度[22-23],因此,亟待研发出一种适用于PLA纤维上的分散染料,以免这么优良的一种合成纤维流失。

2.4 皮革染料的新研发

传统皮革染料仅局限于黑色、棕色皮鞋和服装,而且上染率和染色牢度较低,金属络合皮革染料易造成重金属超标。现今消费水平增长,皮革不限于鞋类与服装,其他如手提包、沙发、椅子等面料升级为皮革,颜色不限于黑色和棕色,需求黄、红、蓝等各种色泽,染色牢度也需提高。

2018年5月12日,大连理工大学张淑芬教授团队完成的低聚合度多羧酸大分子皮革染料的创制与工业化生产和应用项目,通过了中国石油和化学工业联合会科技成果鉴定。通过调控羧酸相对分子质量分布,聚合度和发色体接枝,使染料分子容易渗透入皮革内部,羧基与皮革胶原蛋白以离子键结合,使皮革染色物色泽丰满,匀染性和透染性均好,上染率接近100%,皮革耐迁移性和耐磨性等老问题都得以解决[24]。奢侈品皮革(如LV)将获得最好的皮革。

上述成果说明一个问题,染料企业不要把眼光仅限于纺织品染料上,要看得更远、更大。笔者撰写这段近期发生的事情作为一个启发,不要死盯纺织染料,也要关注其他基质的染料,只要有需求,就应开展研发。

2.5 高性能芳纶纤维

根据原料不同,芳纶纤维分为芳纶1313(聚间苯二甲酰间苯二甲胺)和芳纶1414(聚对苯二甲酰对苯二甲胺)。芳纶1313 由美国杜邦公司于1960 年首先研制成功,1967 年工业化生产后以商品名Nomex 推向市场,芳纶1414 纤维以商品名Kevlar 推向市场[25]。主要特性是耐热稳定性,可在220 ℃时使用10 年,在火焰中难以燃烧;能耐α、β和X射线,在100 h辐射下,其强度保持原有的73%[26]。除用于高温工业外,服装都用于军服如海军作战服、特种部队作战服、森林警察服以及石油、石化、焊接、电力、化工、冶金等的操作人员防护服。我国烟台氨纶公司产量位居国内第一、世界第二;2012年产已达万t,预计2020年将突破年产2万t。它的染色所使用染料为阳离子染料,添加载体使纤维加强溶胀作用,并使玻璃化温度下降。[27-28]

芳砜纶是20世纪70年代后期由上海纺织科学研究院与上海合成纤维研究所自主研发的,属于对位芳纶系统,是由4,4'-二氨基二苯砜、3,3'-二氨基二苯砜与对苯二甲酰胺缩聚而成,商品名为Tanlan,已经实现产业化。由于芳砜纶大分子结构的立体规整性强,大分子及其聚集体之间的相互作用力强,因而使其玻璃化温度高达257 ℃,纤维疏水性极强,造成染色困难,饱和染色量低,上染速度慢。由于它具有优异的耐热稳定性,在250 和300 ℃时的强度保持率分别为90%和80%,在400 ℃以上的高温下不分解,也不熔融、收缩,在300 ℃的热空气中收缩率仅为0.5%~2.0%。[29]由于芳砜纶主要用于高温电机绝缘纸和200~250 ℃高温烟气过滤材料,在发电厂等烟囱入口处安装芳砜纶过滤网,过滤烟气中间夹杂的碳素微细颗粒,使烟囱出来的气体中不含有微粒碳素,PM2.5得以提高。因为不染色,毋需染(颜)料。

3 某些染色牢度对染料的要求

纺织品和服装的染色牢度是产品的质量之一,新增某些染色牢度,不是染色工艺改进和印染助剂所能解决的,主要依靠染料某些品种和对染料分子结构修饰或新设计分子结构来解决。

3.1 活性染料耐汗-光复合色牢度

当人们在户外工作、运动时,特别在酷暑夏天,往往要大量出汗,服装被汗液浸渍的同时,还受到烈日曝晒,其褪色程度比汗液或日光单独作用都要严重。耐汗-光色牢度是指服装上的染料在服用过程中,受人体汗液和日光共同作用下,一些原先耐汗渍色牢度和耐光色牢度很好的活性染料,其耐汗-光复合色牢度会很差。原因是汗液中还原性的乳酸和空气中的氧、水分在复合作用下,既发生光氧化褪色反应,又发生光还原褪色反应,致使偶氮型活性染料的偶氮键断裂或发色母体的破坏,导致褪色。

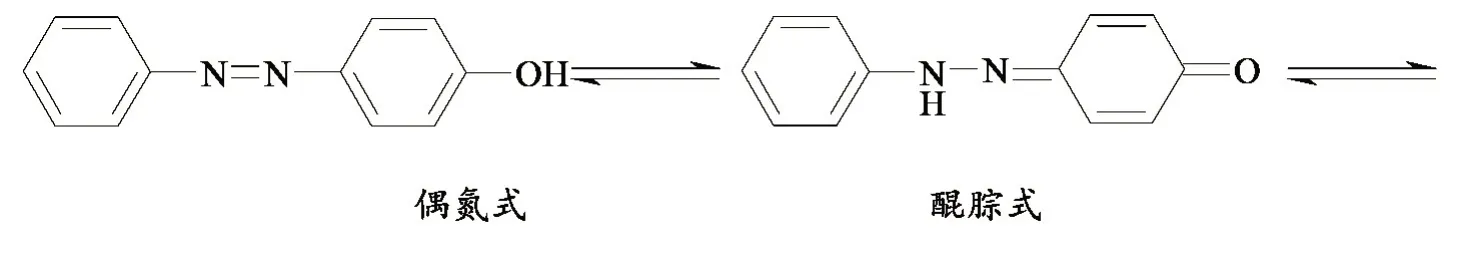

光氧化和光还原褪色都与日光中的紫外线有关,活性染料吸收紫外线后被激发到高能级状态(即三线态),然后发生一系列反应,两者褪色机理不同。光氧化褪色机理如下[30-31]:

光还原褪色机理如下[32]:

经过更细致的研究发现,偶氮苯衍生物在光还原过程中形成瞬态降解产物为腙肼自由基,进一步吸氢形成二苯肼,最终产物为苯胺和苯胺衍生物,需注意苯胺衍生物是否含有24种已公布的致癌芳胺(如邻氨基苯甲醚)。

偶氮型活性染料常用于运动服、休闲服、制服和校服,所以,服装企业要求其上游染整企业测定耐汗-光色牢度。现有的测试方法[33]有ISO、AATCC及我国GB/T 14576—1993,我国及日本、东南亚国家较多采用ATTS 法(Association for Textile Technical Standard)。该测试方法区别于上述几种测试方法,除了人工汗液中含有L-组氨酸盐酸盐、氯化钠、二水合磷酸二氢钠和乳酸外,ATTS法多了一种氨基酸,为DL-天冬酰氨酸。

提高耐汗-光色牢度的助剂很少,有的最多提高0.5 级而已,主要是靠活性染料发色体的分子结构设计,偶合组分H 酸不如J 酸和R 酸。近年来,国外研发了一批耐汗-光复合色牢度的活性染料,都不含金属螯合物,例如:Zeneca 公司于1998 年开发了4只新品种,ICI 公司的Procion H-EXL 新型染料,即Procion Emerald、Sappashire、Turquoise 和Flavine;Chariant 公司的Drimaren CL-C 型,Ciba 公司的Cibacron(现名Novocron)FN 型和台湾地区永光公司的Ever C 型,耐汗-光色牢度均可达到4~5 级。还没有见到国产的耐汗-光色牢度活性染料进入市场(可能笔者还不知情)。

3.2 活性染料耐高耐氯色牢度

活性染料耐一般质量浓度的氯浸牢度,如自来水中低浓度氯、海水中耐氯色牢度和游泳池内低浓度有效氯的标准和测试方法早已在ISO-OE03(1987 和1997)和GB/T 8433—1998 中提到,都是针对低中质量浓度的活性染料,即有效氯质量浓度20、50 和100 mg/L。近年提出医用手术服需耐更高质量浓度有效氯,困难较多;如单用固色剂效果不明显,大多是针对中低质量浓度有效氯,所以,针对高质量浓度有效氯的大多认为应改变现有活性染料的分子结构。根据氯浸褪色机理,找出规律,寻求一种耐高氯活性染料。

氯气的有效氯在酸性水溶液中通过反应形成Cl+与活性染料作用,使发色体受到破坏。它的褪色机理如下:

氯浸褪色主要因为偶氮体互变异构为醌腙体而引起的[34],两者耐氯程度有很大差异。苯胺或苯酚衍生物为偶合组分时,基本上都是偶氮体和醌腙体互变异构形式;萘胺衍生物为偶合组分时,基本上以偶氮体形式存在;而以萘酚衍生物为偶合组分的偶氮染料(如H 酸、J 酸、R 酸)以醌腙体为主。由此可见,醌腙体的H—N=越容易离解,则Cl+越容易进攻—N-—N=,使发色体离解而褪色。因此,偶氮型活性染料的耐氯性能主要取决于发色体的分子结构,如果重氮组分的重氮基邻、对位存在吸电子性的磺酸基和空间位阻效应,可以降低醌腙体去质子化后带有负电荷的氮原子上的电子云密度,从而降低了Cl+的进攻能力,因此可提高耐氯色牢度。磺酸基在重氮基邻位的效果显然大于对位,而且磺酸基的数量越多,耐氯色牢度越佳。

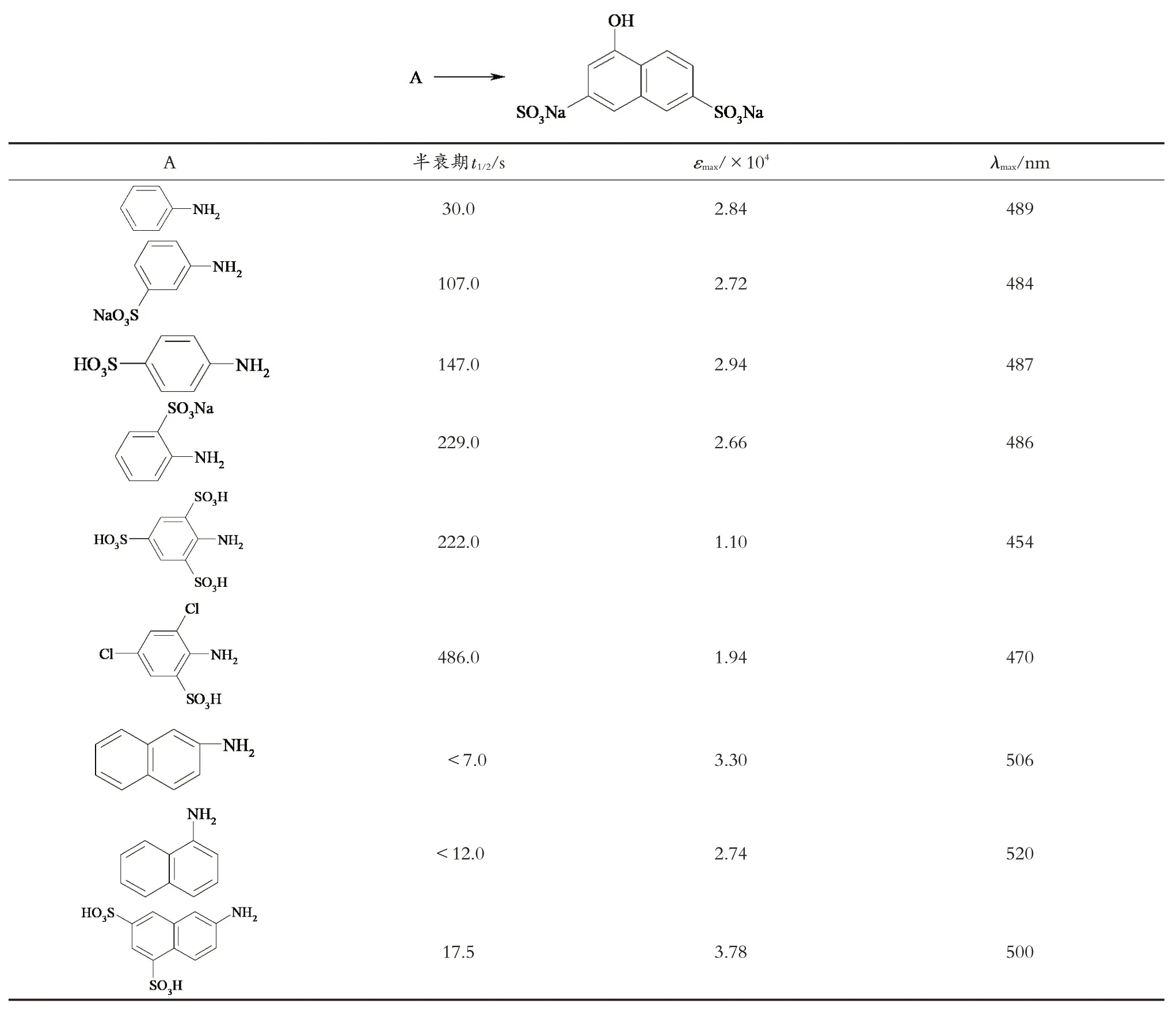

表3 显示,芳环上没有吸电子基,其耐稳定性最差,如苯胺、α-萘胺和β-萘胺,半衰期最短,甚至出现负数。偶氮基邻位上有磺酸基的稳定性最好,对位次之,磺酸基越多,半衰期越长,耐氯色牢度越好。这一规律可以作为研发耐高氯色牢度活性染料的依据。

表3 某些偶氮活性染料的发色体耐氯稳定性

续表3

3.3 活性染料耐过氧化物色牢度

近年来,随着人们生活、工作节奏加快,把漂白工序中原来所用的稳定剂、双氧水(利用率低)改为双氧水活化剂,使双氧水利用率大幅提高。开始所用的活化剂为四乙酰基乙二胺(Tetra Acetyl Ethylene Diamine,TAED)。反应式如下:

继而用第二代活化剂,为NOBS(Nanonyl Oxy Benzene Sulfonate),国外著名洗涤剂公司如Proctor &Camble、Sell、Dupont等都在洗涤剂中添加过碳酸钠或过硼酸钠,遇水分解出双氧水,然后与活化剂作用生成过氧癸酸。反应式如下:

这种添加了活化剂的洗涤剂原来都是外销,现在国内市场上也有这类洗涤剂。由于过氧化物的作用,可以将纺织品和服装快速洗涤,并能去除油污。问题是印染企业漂白工序的对象是坯布,而洗涤剂的对象是染色或印花织物,染料的发色基团将发生强烈的氧化作用,导致褪色或变色,或使染料与纤维发生断键,作用很复杂。

洗涤水主要是中性或弱碱性,过氧化物(R—CO—OO-)呈阴离子性。对活性染料而言,过氧化物进攻偶氮染料的醌腙体,然后水解,并以羧酸阴离子作为离去基团,含有吸电子基的偶氮染料中的氮原子带正电荷,将加速反应;对于分散染料,由于属非离子型染料,难以发生上述反应;对于阳离子染料染色物,反应更剧烈,破坏性也大。过氧化物与偶氮型染料的褪色机理很复杂,至今还没有人在研究,相应的染料也无从研发。所以,使用含有活化剂的洗涤剂必须快速洗涤,不能长久浸泡在水中。

3.4 分散染料染后热处理造成的色牢度下降

分散染料染涤纶(PET)织物后,需进行高温热处理定型,分散染料将产生热迁移,使本来达标的染色牢度变成不达标;其原因是在高温(180~200 ℃)热处理定型过程中,分散染料本身动能提高,纤维毛细管通道拓宽。涤纶面料需要柔软整理,使面料柔软光滑,在二三十年前,柔软剂开始流行氨基改性聚甲基硅氧烷的微乳液,而所用乳化剂如APEO或FEO用量为氨基有机硅油的50%(质量分数),二者均为非离子型。由于分散染料和涤纶均为非离子型,织物表面的氨基硅油微乳液对分散染料具有强烈的亲和力。于是,染料在高温处理时会从内部向表面迁移,使染料在织物表面堆积,造成一系列影响,如色变、在熨烫时沾污其他织物、耐摩擦、耐水洗、耐汗渍和耐日晒色牢度下降等,长期贮存和运输途中也经常发生这一现象,造成纺织品和服装上的染料相互渗色,特别是印花织物。

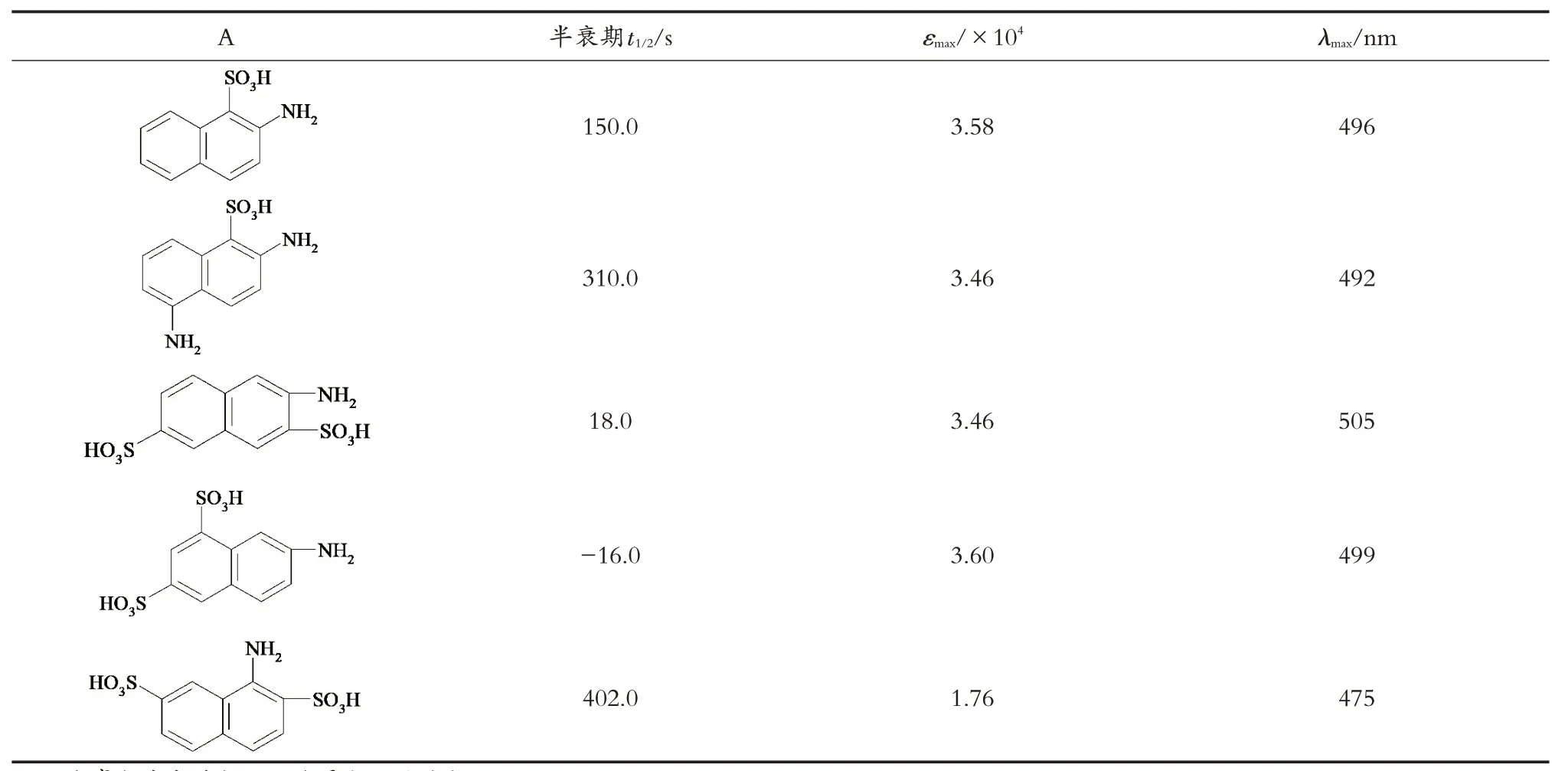

分散染料热迁移性与染料分子本身的结构有关,而与染料的耐升华色牢度无关。因为两者机理不同,升华是染料先气化,呈单分子状态,再转移;热迁移是染料以固态凝聚体从纤维内部迁移到纤维表面,没有相变。表4 为DyStar 公司的Resolin 分散染料的热泳移色牢度,有8个品种全部为1~2级,而耐升华色牢度均为4~5级。

表4 部分Resolin分散染料的热泳移和耐升华色牢度

近年来,国外推出一批防热迁移的分散染料,如Foron S-WF 有10 个品种,Foron Rubine S-WF 的分子结构如下:

其他如Huntsman 公司的Terasil 系列有12 个品种,WW 系列有5 个品种,DyStar 公司的Dianix HF 系列、英国Specialities 公司的Itoeperse HW 系列和Lumacron SHW 系列。这类分散染料相对分子质量大,含有邻苯二甲酰胺和酯的结构,与涤纶纤维有很好的亲和力。

目前,推出的自乳化型亲水性氨基硅油不含任何乳化剂,使用方便,柔软效果上佳,因为不存在非离子型乳化剂,可以解决分散染料在涤纶纤维高温热定型后的热泳移问题。建议分散染料制造商的色卡是热定型以后的。

3.5 涤/锦织物的沾色牢度[35]

涤纶纤维和锦纶纤维混纺织物具有防白深浅条纹的染色效应,差异染色和同色深浅染色效应等特别好。涤纶和锦纶双组分超细纤维的混纺织物适合仿羊毛织物和丝绸感织物,超高密度织物加工成运动服和休闲服,属高档织物,在市场上非常流行。特别是用涤纶纤维作经纱,锦纶纤维作纬纱的经编织物,在市场上都属高档服装,但是中浅色的耐日晒色牢度较差,可选用高耐光色牢度的分散染料;深浓色织物的耐皂洗沾色牢度差,影响这种织物加工成的服装,失去应有的风格。

涤/锦织物染料一般采用单分散染料。分散染料染涤纶,众所周知的是借助高温条件下涤纶纤维结构变松弛,染料扩散入纤维内部,并以氢键、范德华力与纤维产生分子作用而染着,当温度至玻璃化温度(81 ℃)以下,染料在涤纶纤维表层“解冻”,达到“着染”。随着温度继续升高到125~135 ℃时,涤纶纤维达到最大吸色量,很难解吸溶落下来,因此,显示耐皂洗和耐摩擦色牢度良好。

而分散染料染锦纶的情况则不同,它的疏水性比涤纶小得多,吸湿性为4%(涤纶为0.4%),在高温条件下,锦纶容易发生溶胀,结构变松弛,染料的可及性明显高于涤纶。所以,锦纶的玻璃化温度很低,达到40~50 ℃时实际上已上染,但是锦纶对分散染料的结合力比涤纶低得多,即使在皂洗温度(45 ℃)时,染着在锦纶上的那部分分散染料容易解吸溶落,沾污涤纶,所以,在高温条件下染涤/锦织物,锦纶部分的耐皂洗色牢度普遍低于涤纶,色泽越深,涤锦二相的耐皂洗色牢度相差越大。

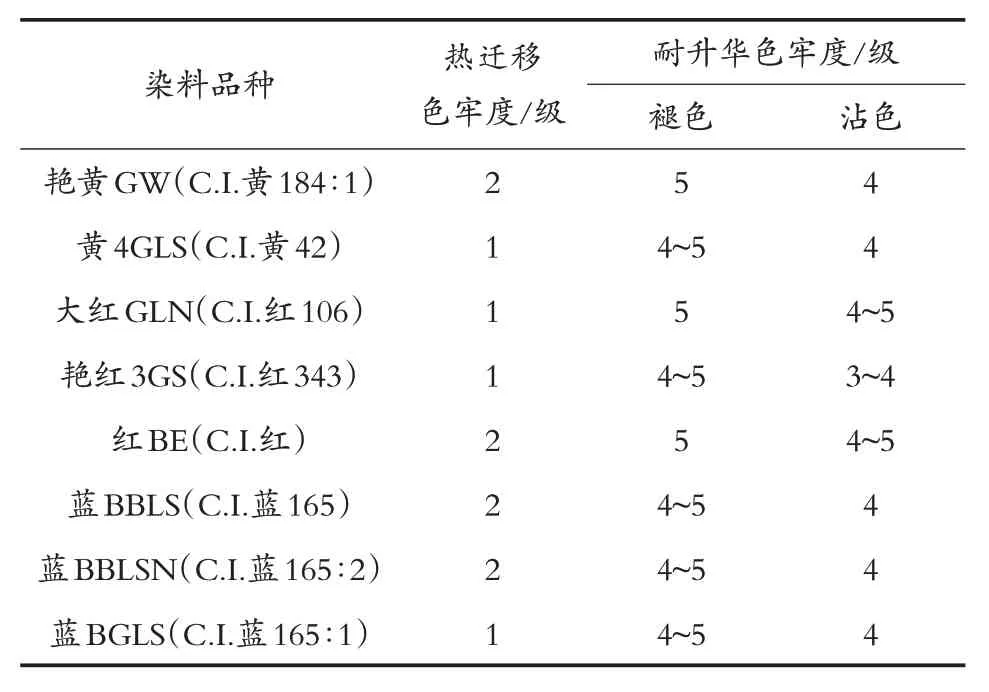

单一分散染料染涤纶或涤/锦织物,在高温干热条件下都存在热迁移现象,使耐皂洗色牢度和耐摩擦色牢度下降。分散染料在锦纶上的耐日晒色牢度很低,染较浅涤/锦织物时,耐日晒色牢度只有2 级。所以,染涤纶常用的分散染料大多不适合染涤/锦织物,需认真选择,在分散染料染二相纤维的得色率和深色的同色性要一致。如若需得到差异得色,另当别论。用单一分散染料染涤/锦织物时,特别要注意分散染料在皂洗时的沾色牢度,这一重要染色牢度要达标;国产分散染料都很差,不及Huntsman公司的Terasil系列分散染料,表5、6 为国内外分散染料热迁移后的耐皂洗沾色牢度。这就是国内外染料性能的差距,也是染料质量的差距。

表5 国内外分散染料热迁移后耐皂洗沾色牢度(红色)

表6 Terasil W系列分散染料热迁移后的各项色牢度(经180 ℃、30 s热定型)

顺便提醒一下染料厂,分散染料色卡必须是热迁移后的各项染色牢度,不能使用热迁移前的各项染色牢度。活性染料浅色耐日晒色牢度必须使用国家标准1/12 和1/25 染色标准深度色卡,深浓色耐皂洗色牢度和耐摩擦色牢度必须使用国家标准6/1和7/1染色标准深度色卡。不能使用中色深度1/1染色标准色卡,因为“染料索引”上所用的都是1/1标准深度下的各项染色牢度指标。以免误导印染和服装等行业对浅色和深色牢度的特殊要求。笔者访问过多个染料企业,出示的色卡都是1/1标准深度,对上述牢度标准不适合。