金属基板结构对LED散热性能的影响

秦典成,梁可为,陈爱兵,肖永龙

(乐健科技(珠海)有限公司 广东省LED封装散热基板工程技术研究中心,广东 珠海 519180)

1 前 言

目前,随着世界范围内绿色环保的生态理念日益深入人心,发光二极管(LED)以其绿色环保、能耗低、响应快、性能稳定、寿命长等优点而受到各国政府的高度重视,成为照明光源的理想选择[1, 2],并在汽车灯照明与装饰领域广为应用[3, 4]。

天使眼是装配在汽车灯外的光圈,主要用作汽车的示宽灯,同时也起到美化和装饰车灯的作用。因其外形类似天使头顶的光环,天使眼便因此而得名。最近,LED式发光的天使眼映入了人们的眼帘。常见的天使眼使用单个LED灯珠发光,并利用导光圈导光,其结构如图1所示,由LED模组(灯珠+散热基板)、导光圈和散热器组成。因LED对温度较为敏感,当其结温过高时,LED会发生波长红移、寿命变短、可靠性变差、光效降低等不良后果[5-7]。因此,如何解决好LED的散热问题也就成了开发LED光源过程中不容忽视的问题。

图1 天使眼结构示意图Fig.1 Structural schematics of angel eye automobile headlight

研究表明[8, 9],通过科学地设计灯具结构、合理地选择导热连接材料及配备外部热沉等方式可较好地解决LED车灯的散热问题。而散热基板作为车灯重要的散热通道,对全面提升LED的综合性能发挥着不可忽视的作用。目前,市面上使用较为普遍的散热基板有普通金属基板和陶瓷基板两种。其中普通金属基板因结构简单、制造方便、成本低廉、导热率较高等特点而一度成为散热基板的首选材料[10, 11]。但金属基板因绝缘层导热率偏低而成为限制金属基板整体导热率提升的技术瓶颈,无法满足较大功率LED车灯的散热需求[12, 13]。陶瓷基板虽然导热率较高,但因其对设备的要求较高、环境污染较大,且表面金属化技术难度及成本较高而使其应用受限[6, 14]。鉴于此,本文从实际应用出发,针对天使眼LED灯具的散热需求提出了4种散热管理方案,并对其中的热电分离式散热管理方案着重进行了研究与阐述,以期在解决好大功率LED散热问题的同时,为其实际照明工程应用提供技术参考。

2 天使眼散热方案设计

金属基板(metal core printed circuit board, MCPCB)是当前使用最为广泛的散热基板,主要由金属基座、导热绝缘层、线路层组成,其结构如图2a所示[12]。热电分离式金属基板也属于MCPCB,但与普通MCPCB不同的是,它采用蚀刻或其它工艺方法在金属基座上形成散热凸台,并使其直接贯穿事先加工有锣空位的FR4材料(由铜箔、绝缘层和玻璃纤维布等增强材料组成),以此作为LED的安放点,从而达到高效散热的目的,结构如图2b所示。其中,FR4材料的绝缘层由半固化片和玻璃纤维布等增强材料组成,而线路层则是在图形转移的基础之上,利用化学试剂蚀刻FR4材料的铜箔所获得。因FR4材料较普通MCPCB的线路层及绝缘层更为廉价,热电分离式基板又是通过较为成熟的压合工艺将带有凸台的铜基座和FR4材料复合,所以理论上而言,热电分离式MCPCB不仅导热率大大高于普通MCPCB,且还具备制造简单、成本低廉等陶瓷基板无法比拟的优势。

图2 不同MCPCB结构示意图:(a)普通,(b) 热电分离式Fig.2 Structural schematics of different MCPCB:(a)regular MCPCB;(b)thermoelectric separation MCPCB

天使眼的4种散热方案见图3,其中图3a是0.4 mm厚热电分离式MCPCB的焊接方案,记为A;图3b是0.3 mm厚普通MCPCB焊接方案,记为B;图3c是1.0 mm厚普通MCPCB铆接方案,记为C;图3d是0.3 mm普通MCPCB铆接方案,记为D。上述4种方案中,LED灯珠型号为Luxeon C、功率为3 W、驱动电压为12 V。各基板线路层厚度均为35 μm。普通MCPCB导热绝缘层为同一种材料,导热系数为4 W/(m·K),厚度为50 μm。热电分离式MCPCB绝缘层导热系数为0.22 W/(m·K),厚度为50 μm。

3 实 验

3.1 实验原料及仪器设备

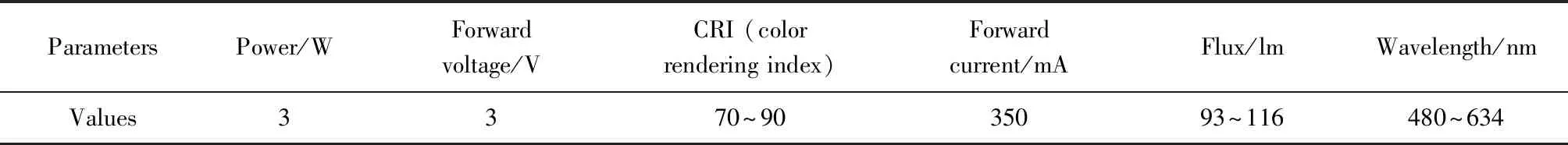

原材料:0.4 mm厚热电分离式MCPCB、0.3 mm厚普通MCPCB、1.0 mm厚普通MCPCB、LED(型号为LUMILEDS LUXEON C,基本参数如表1所示)、锡膏、铆钉。

仪器设备:力兹LEDT-300B结温测试仪、Omega T型热电偶、小型SMT焊接机、铆合机。

图3 天使眼散热方案:(a)0.4 mm厚热电分离式MCPCB焊接方案,(b)0.3 mm厚普通MCPCB焊接方案,(c)1.0 mm厚普通MCPCB铆接方案,(d)0.3 mm厚普通MCPCB铆接方案Fig.3 Heat dissipation solutions for angel eye automobile headlight:(a)0.4 mm thermoelectric separation SMT welded MCPCB solution,(b)0.3 mm regular SMT welded MCPCB solution,(c)1.0 mm regular riveted MCPCB solution,(d)0.3 mm regular riveted MCPCB solution

ParametersPower/WForwardvoltage/VCRI (colorrendering index)Forwardcurrent/mAFlux/lmWavelength/nmValues3370~9035093~116480~634

3.2 实验过程

利用小型SMT焊接机及锡膏分别将0.4 mm厚热电分离式MCPCB和0.3 mm厚普通MCPCB与LED组装成LED模组,并记为A和B 。利用铆合机及铆钉分别将1.0和0.3 mm厚普通MCPCB与LED组装成LED模组,并分记为C和D。参照EIA/JESD51-1及GBT 24824-2009标准,分别设置环境温度为(25±1)及(90±3) ℃、湿度为35%~65%、恒流为0.5 A,利用电压法借助结温测试仪对LED结温(Tj)进行测试。同时,利用结温测试仪自带的精度为0.75%的Omega T型热电偶测量MCPCB底部温度(Tb),如图4所示。最后利用Tj-Tb评估各方案散热性能的优劣。

图4 天使眼LED灯MCPCB底部温度测试:MCPCB铆接方案(a)和MCPCB焊接方案(b)测温点Fig.4 Bottom side temperature test of MCPCB applied in angel eye automobile headlight:temperature measurement point of rivet-bonding MCPCB (a) and weld-bonding MCPCB (b)

4 结果与讨论

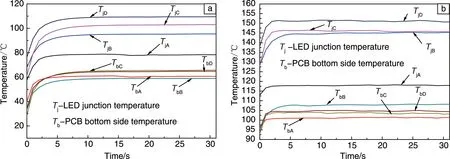

图5a和图5b分别是当环境温度分别为(25±1)及(90±3) ℃时,4种散热方案下LED结温(Tj)及对应MCPCB底部温度(Tb)曲线。表2和表3分别为4种散热方案下,对应的LED结温及MCPCB底部温度信息。

图5 不同环境温度下4种散热方案的天使眼LED结温及对应的MCPCB底部温度:(a)(25±1) ℃,(b)(90±3) ℃Fig.5 Angel eye LEDs’ junction temperature and corresponding bottom side temperature of MCPCB under different ambient temperatures employing four types of heat dissipation solution:(a)(25±1) ℃,(b)(90±3) ℃

表2 环境温度为(25±1) ℃时4种散热方案下的LED结温及对应的MCPCB底部温度

表3 环境温度为(90±3) ℃时4种散热方案下的LED结温及对应的MCPCB底部温度

从表2和表3可知,当环境温度为(25±1) ℃时,A-0.4 mm厚热电分离式MCPCB焊接方案、B-0.3 mm厚普通MCPCB焊接方案、C-1.0 mm厚普通MCPCB铆接方案和D-0.3 mm厚普通MCPCB铆接方案所对应的Tj-Tb分别为17.71,36.46,37.28及44.7 ℃,对应的LED结温分别是78.35,95.41,103.03及109.49 ℃,均在最高允许温度135 ℃以内;当环境温度为(90±3)℃时,上述4种散热方案所对应的Tj-Tb分别为16.61,37.04,42.5及46.29 ℃,对应的LED结温分别是117.92,145.2,145.71及150.7 ℃,除热电分离式MCPCB焊接方案,其余3种方案的LED灯珠结温均已超出最高允许温度135 ℃。一般来说,Tj-Tb越小,说明从PN结到基板底部的温度梯度越小,热量分布更为均匀。而结温越低,说明基板散热速度越快。上述两种现象都是散热基板导热性能优异的表现。综上,在同等条件下,焊接方案的散热效果明显好于铆接方案,而热电分离式MCPCB能赋予天使眼LED更好的散热效果。

一般地,焊接方案因使用锡膏将LED模组焊接在散热器上,锡膏的存在填补了界面间隙,极大地降低了界面热阻。而铆接方案直接利用铆钉将LED模组铆合在散热器上,界面上存在着大量的空气,使得界面热阻较焊接方案要大得多,热量传播较为缓慢,热量在LED的PN结附近聚集,导致LED结温升高,进而对LED的综合性能造成不良影响。而在使用普通MCPCB焊接方案时,因普通MCPCB的导热绝缘层导热率较线路层及金属基座低得多,热量由LED灯珠经焊接层传导至线路层,再由线路层经绝缘层传导至金属基座,最后由金属基座传导至其它散热通道。在此过程中,绝缘层便成为了散热的瓶颈,使得LED的整体散热效果不良,最终导致LED的结温偏高。

与普通MCPCB相比,热电分离式MCPCB的散热凸台直接贯穿绝缘层和线路层成为LED灯珠的安放点。在合金内部,热传导主要由声子的扩散和电子的运动来实现,而在聚合物所构成的绝缘层内部,热传导则主要由声子的扩散来完成[15, 16]。因此,当LED工作时所产生的热量传导至散热凸台时,因凸台内部的电子无法穿越凸台-绝缘层界面,而声子在穿越此界面的时候会因界面缺陷和杂质而发生散射,大量声子无法穿越界面,从而在凸台-绝缘层界面处产生一个较大的界面热阻[17, 18]。因界面热阻的存在,仅有小部分热量会沿着基板水平方向传导,而剩余的大部分热量会直接沿着凸台(基板)厚度方向传导。因凸台由金属制成,为声子和电子的扩散提供了高效的传播途径,LED工作时所产生的热量便可快速地向下级散热通道扩散,从而有效地缓解了LED的PN结处的热量聚集,大大降低了LED的结温,获得了良好的散热效果。

5 结 论

本文针对普通MCPCB导热率较低,而陶瓷基板虽导热率较大,但同时因成本高、技术难度大等缺点而无法满足大功率LED车灯散热需求的现状,借鉴热电分离式理念开发出一种新型的高导热MCPCB,并在此基础上设计了包含热电分离式MCPCB焊接散热方案、普通MCPCB焊接散热方案及普通MCPCB铆接散热方案在内的4种散热管理方案。通过研究发现,普通MCPCB的焊接方案较之铆接方案有着一定的散热优势,可实现LED结温的小幅度下降。而热电分离式MCPCB焊接散热方案因使用散热凸台作为散热的主体部分直接参与热传导,对比普通MCPCB的焊接方案具有巨大的优势,能大幅降低LED的结温,并有望赋予天使眼LED灯具更加优异的综合性能,是未来功率型LED散热基板材料的理想选择之一。