民航客机扰流板模拟器刚度仿真与试验

郁明辉 李 鹏 刘肖肖

南京航空航天大学,南京 211106

民航客机在到达目的机场时,要进行稳定的着陆过程。一般来说,飞机的着陆过程常常包括5个阶段:下滑、拉平、平飞、飘落和滑跑。飞机在即将抵达机场平稳下滑时,在距离地面6~12m时,会增大迎角,进入拉平阶段。在平飞时,随着速度减小以及迎角的不断增大,飞机不断减速;当迎角增大到极限位置,飞机进入飘落阶段。当飞机落地,进入地面滑行阶段后,刹车及相应的减速辅助系统共同作用,平稳停下飞机。

作为飞机的减速辅助系统装置—飞机扰流板[1],按作用不同分为地面扰流板(图1)和飞行扰流板(图2)。地面扰流板主要在飞机抵达地面进行滑跑时启用,一方面可以消除飞机机翼的升力,另一方面可以增大阻力,从而提高刹车效率,辅助刹车装置实现飞机的短距离平稳停下。飞行扰流板作用更为丰富,它在飞机飞行过程中可以配合副翼进行横侧操控,在飞机降落滑跑中配合刹车装置达到减速作用。

为了对飞机地面扰流板的刚度特性进行相关研究分析,设计一款扰流板模拟器对其进行刚度仿真和试验分析。

图1 地面扰流板

图2 飞行扰流板

1 模拟器结构设计

飞机在降落过程中,扰流板打开,与其相连的执行机构在空气阻力条件下对扰流板呈现拉伸状态,达到减速效果。为了模拟该减速过程中执行机构与扰流板之间的拉力-位置测试,设计出如下结构的模拟器:通过对模拟器施加拉压力,实现一定范围内模拟器刚度-位置呈线性变化。采用传统的刚度模拟器结构形式,即:采用变截面的弹簧板作为弹性元件,通过改变弹簧板支撑位置调节弹簧板的刚度系数,达到实现一定范围的刚度线性变化的效果。结构简图如图3。

图3 模拟器结构简图

1.1 数学模型

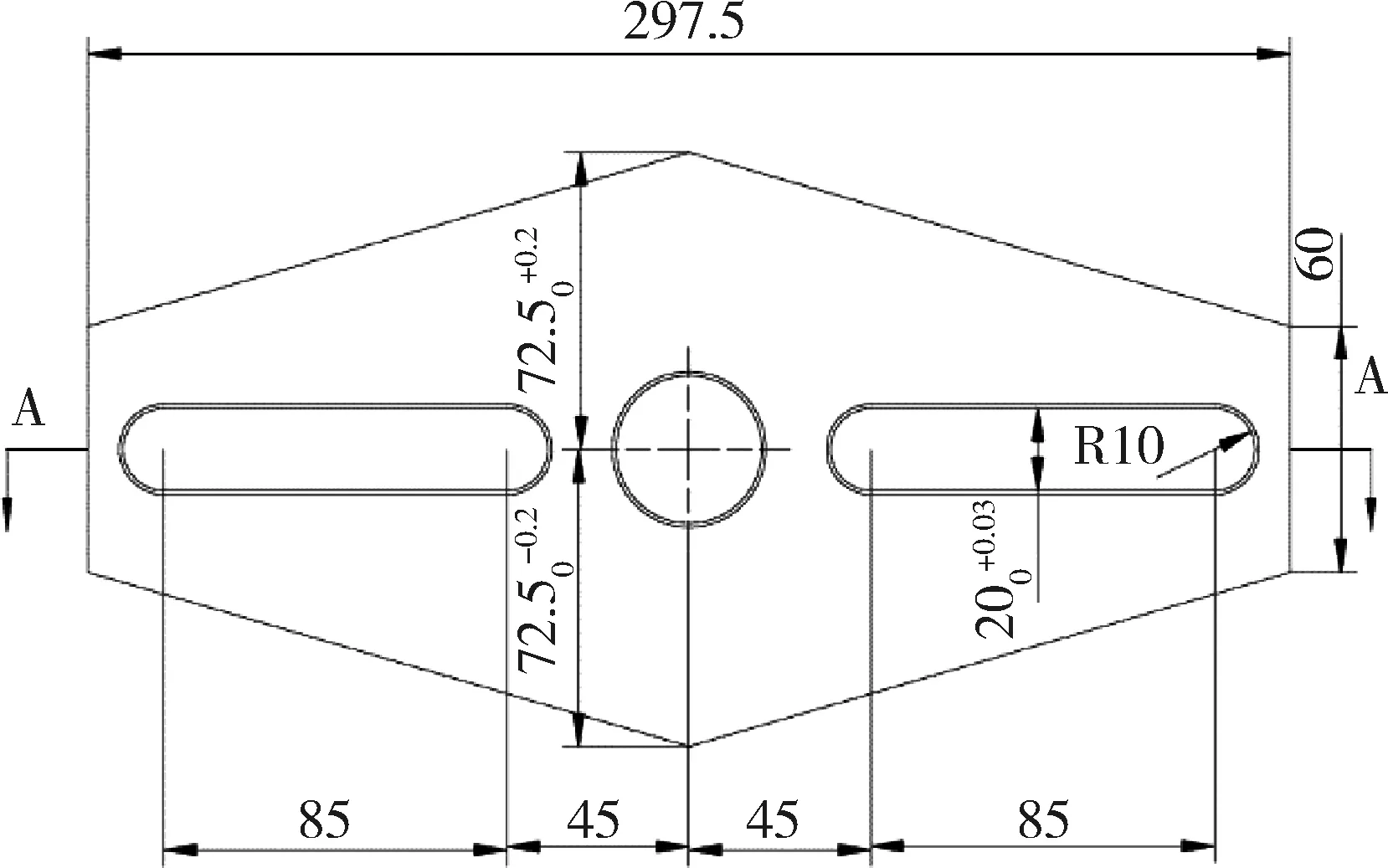

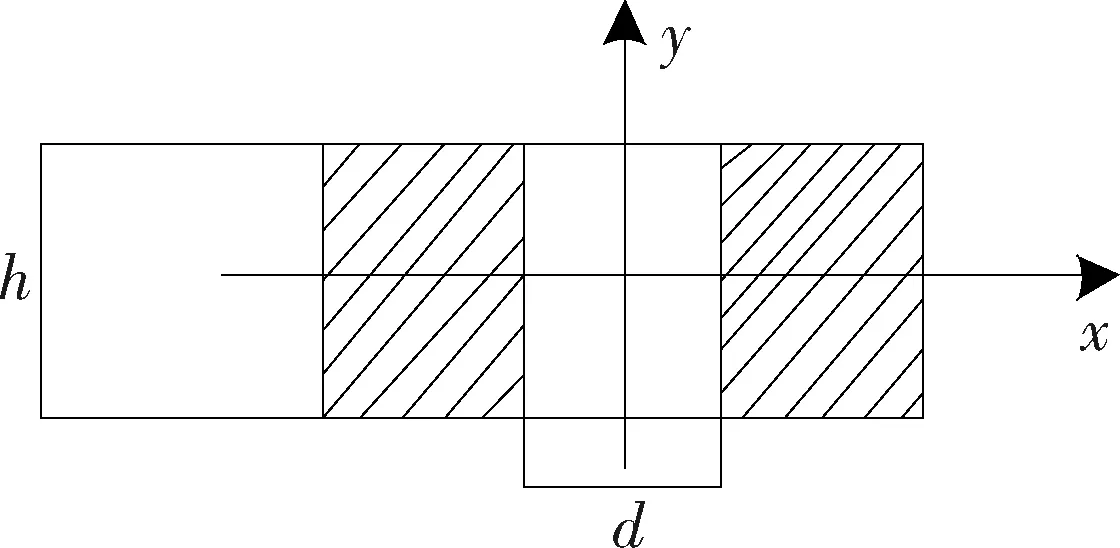

将弹性模拟器的受载情况[2]简化为图4所示的双支点间支梁,作用在中间的集中载荷。其结构简化成图3中弹簧板中间槽为通槽,这样弹性板的变截面形状即简化为图5所示。

图4 双支点间支梁

图5 弹性板的变截面形状

1.2 计算公式

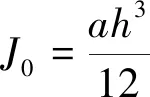

因为是变截梁,所以采用能量法进行计算[3]:

1.3 计算结果

由以上尺寸图可知:弹簧板最大宽a=145mm;弹簧板最小宽度b=60mm;弹簧板总长c=297.5mm;弹簧板开槽宽度d=20mm;弹簧板厚度h=15mm。由此可以计算出刚度模拟范围为3.1032×107~9.8152×108N/m。

2 模拟器结构仿真

用有限元分析软件ANSYS,结合上述理论公式推导出的模拟器刚度范围,对不同厚度的模拟器进行刚度仿真分析,结合试验,验证最佳刚度范围。

2.1 有限元软件简介

ANSYS是一款大型通用有限元分析软件,可以对结构、流体、声场、电磁场和热场进行仿真分析,广泛应用于土木、机械及水利等工程研究中[4]。

2.2 刚度模拟器模型的建立

利用ANSYS软件对刚度模拟器进行刚度分析,主要经过以下5个步骤[5]:

1)前处理;

2)建立有限元分析模型;

3)对有限元模型进行网格划分;

4)对有限元模型施加载荷;

5)对有限元模型进行求解和后处理。

2.2.1 前处理

由于本次刚度模拟器采用弹簧钢材质,故将材料属性定义为硅锰钢,弹簧钢的弹性模量为E=2.06×105MPa,泊松比为μ=0.300,其余材料特性会随之自动生成。

2.2.2 模型建立

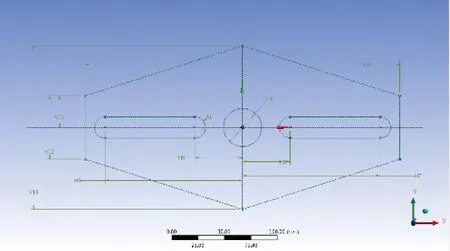

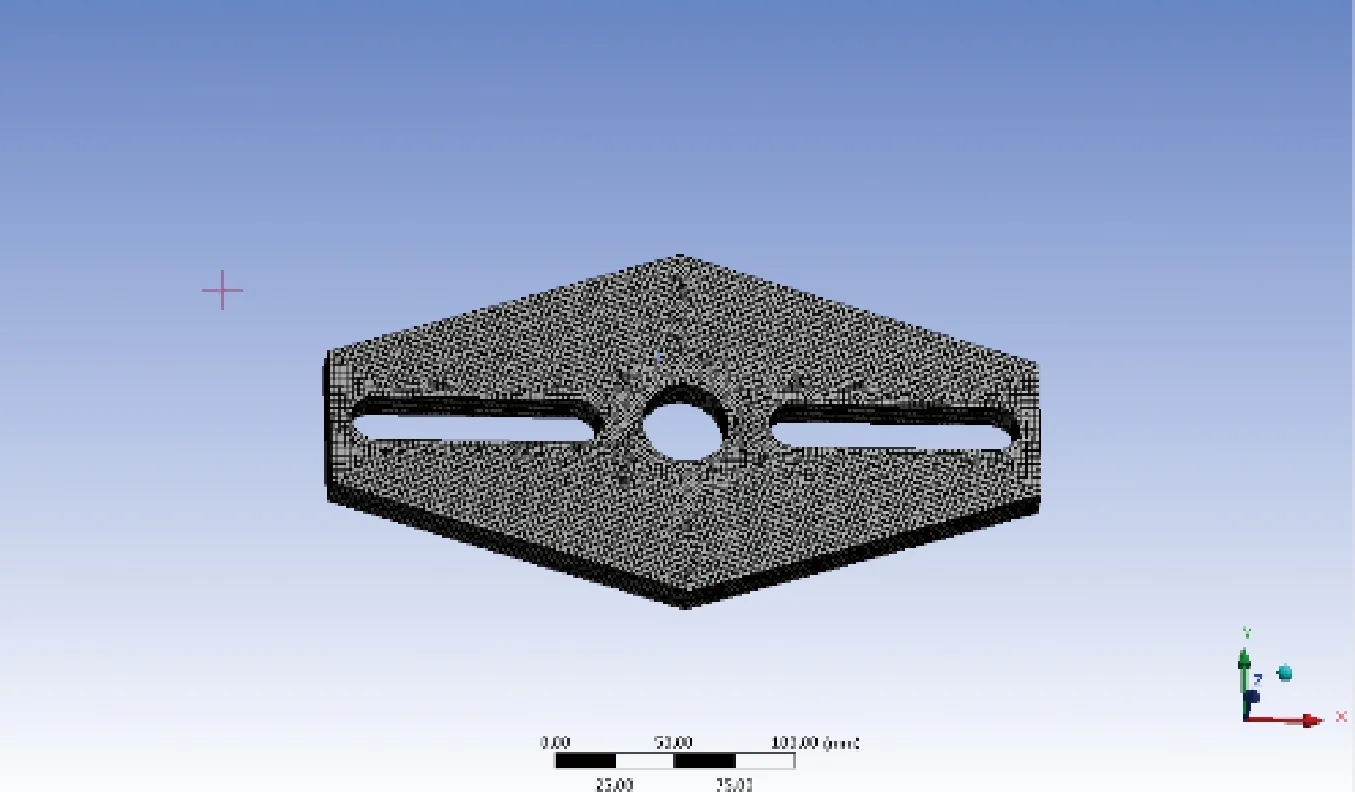

在ANSYS有限元分析软件数据库中有150多种不同单元类型可供选择[6]。三维实体单元主要用于需要进行材料选择、载荷施加等分析的结构仿真,这是区别于其他简单单元的重要特点[7]。本次对模拟器仿真建模采用三维实体单元进行分析,结合材料选择以及载荷施加,可以有效得到仿真结果。由于刚度模拟器的宽厚比比较大,在承受竖向作用力时会发生弯曲变形,可用ANSYS Workbench[8]仿真分析这一形变在不同位置的变化。首先进行草图绘制,在草图绘制界面按照尺寸在X-Y平面进行绘制,先绘制刚度模拟器的轮廓,然后绘制刚度模拟器中的圆孔,最后对草图进行约束,约束完全草图变成蓝色(图6)。绘制完成后沿Z方向进行拉伸可得到三维实体刚度模拟器(图7)。刚度模拟器的刚度测试位置发生变化,则模拟器的刚度会随之变化。

图6 约束草图

图7 三维实体刚度模拟器

2.2.3 网格划分

在对有限元模型进行网格划分时,需要对网格划分的尺寸进行合理确定,因为划分的尺寸大小对计算结果的精确度有着直接且重要的影响。一般来说,当网格划分精密度增加,计算结果的精确度也会随之增加,但同时也增加了仿真计算的时间[9]。根据计算结果所需的精确度以及仿真计算的求解时间,综合考虑,本文有限元网格划分采用映射划分,结合相关参考文献,仿真将刚度模拟器的网格划分尺寸控制在2mm,网格划分结果如图8所示:

图8 网格划分图

2.2.4 施加载荷

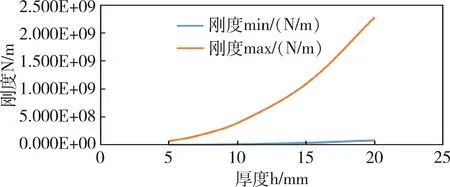

刚度模拟器网格划分之后,要对其施加载荷[10],按照要求,施加力的大小为10kN,力的作用点在中心的圆孔处,由实验可知当约束施加在最外侧的2个面上,刚度模拟器的变形为最大,计算得出的刚度为最小;当约束施加在最内侧的2个面上,刚度模拟器的变形最小,计算得出的刚度为最大。

2.2.5 有限元分析结果

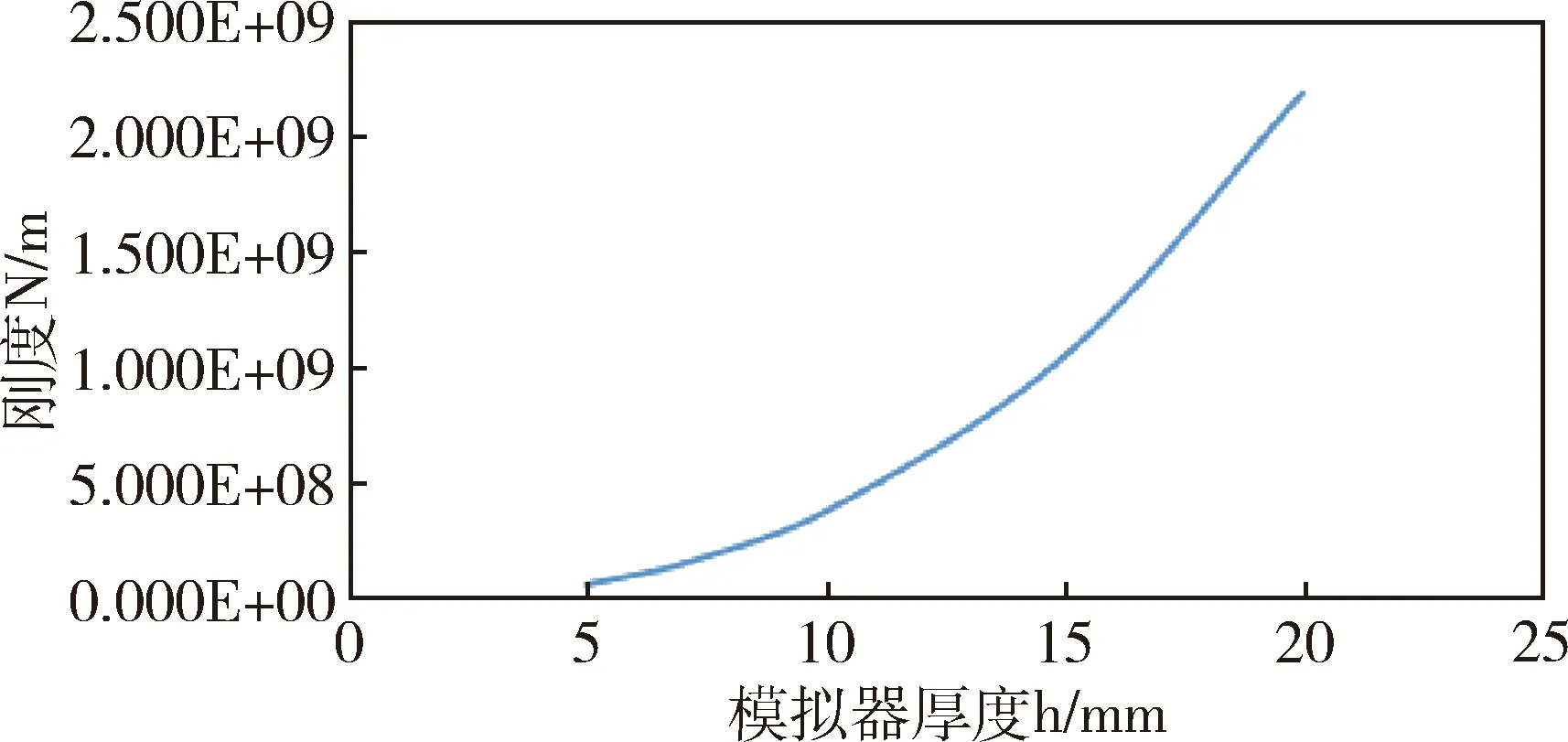

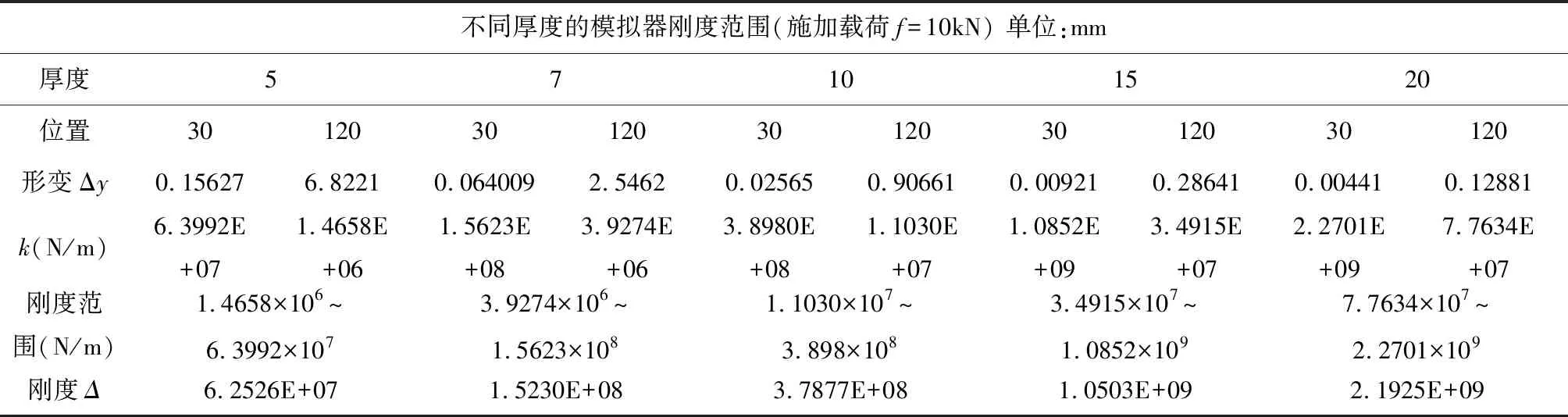

利用ANSYS Workbench对不同厚度(h)的刚度模拟器进行了仿真分析,分析结果如表1。图9为模拟器厚度为15mm时最外侧和最内侧作为固定点仿真的形变分布图。通过刚度范围的分析结果可以发现,随着模拟器厚度增大,其整体刚度得到提升,刚度范围区间成递增形式(图10);同时,根据不同厚度的刚度模拟器仿真分析,得出其在形变量最大最小处的厚度——刚度曲线(图11)。综合考虑模拟器的厚度对其刚度影响,得出以下结论:随着厚度的增加,其刚度在不同位置的变化区间逐渐增加,即可调刚度范围增大,适用于刚度变化较大的情况。

图9 形变分布图

图10 模拟器厚度-刚度曲线图

图11 不同厚度模拟器刚度max/min关系图

3 模拟器刚度试验验证

通过有限元分析软件对不同厚度模拟器进行刚度分析,得出相对准确的刚度分析曲线。现结合试验,通过拉伸机对指定厚度模拟器进行刚度测试试验,对比仿真结果,确定实际应用中不同厚度的模拟器的刚度-位置曲线。

表1 不同厚度的模拟器刚度范围

3.1 试验目的与方案设计

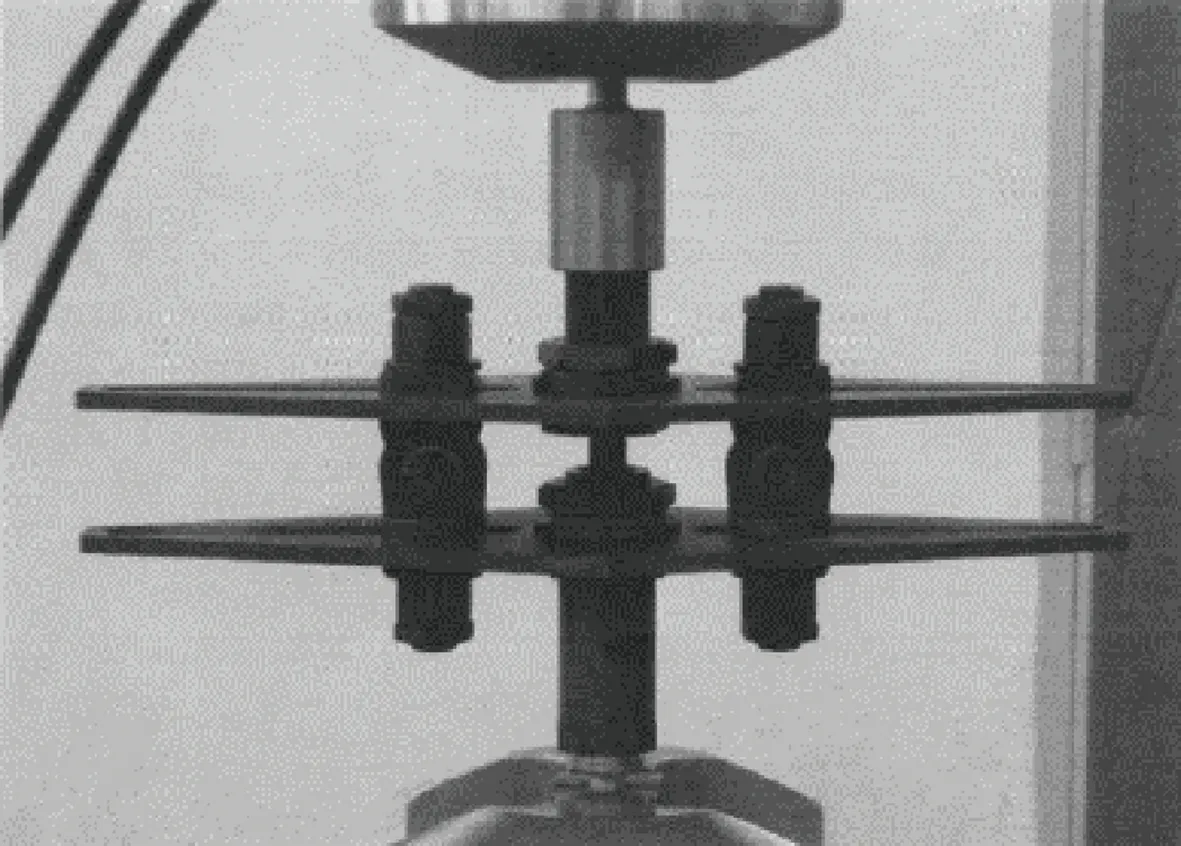

本试验主要通过对2个厚度为15mm的刚度模拟器进行刚度测试试验,确定2个刚度模拟器的刚度特性。从而对比仿真结果,确定仿真与实际的误差。首先调整设定一个刚度模拟器的刚度测试位置,按表2所示位置,分别有12个测试位置,可采用分级加载或者连续加载方式进行加载。然后将刚度模拟器的2个工作接头用专用夹具连接,并将夹具夹持在MTS试验机的上下2个夹头上(图12),按1.0kN/s的加载速率进行连续加载,加载到一定载荷时保持加载5s,然后卸载到0。在加载和卸载的同时用试验机的数据采集系统进行载荷和位移的采集。当一个刚度测试位置完成测试后,调整刚度模拟器的刚度测试位置,重复以上步骤直到完成刚度模拟器所有刚度测试位置的刚度测量。

3.2 试验结果分析

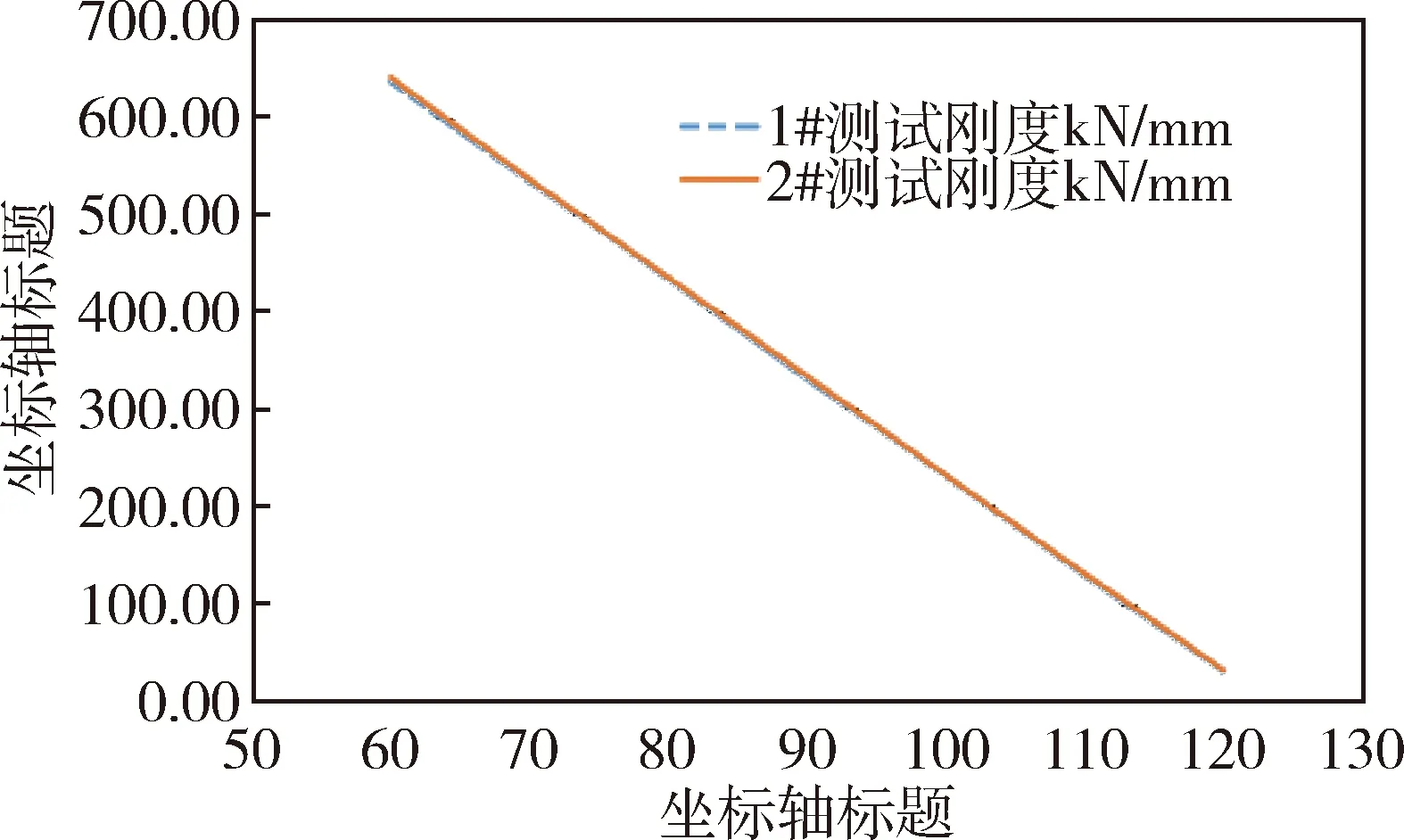

1)表3给出了2个试验件的刚度测试结果,2个试验件的刚度测试结果均取试验件加载曲线的直线段计算;

图12 MTS试验机拉伸试验图

表2 模拟器刚度测试位置 单位(mm)

60707580859095100105110115120

2)图13给出了2个刚度模拟器试验件的刚度-位置曲线。2块刚度模拟器的一致性表现较好,刚度范围与仿真结果稍有差别,主要原因为MTS试验机施加压力时位置不够精准,以及受力不均所导致的最大形变量不同,导致刚度与仿真结果有所不同。

表3 模拟器刚度测试结果

图13 刚度-位置曲线图

4 结论

通过模拟飞机降落过程中执行机构与扰流板之间的相互作用,实现对扰流板不同位置的刚度模拟测试。根据建立的刚度模拟器数学模型,对其进行力学分析,通过数学公式推导计算出相应的刚度模拟范围;其次,通过ANSYS有限元仿真软件对刚度模拟器进行建模仿真。仿真主要通过固定1个点,对各个测试位置进行力的加载,运行仿真出不同位置的形变位移,从而得出不同位置的刚度,确定模拟器的刚度范围;通过对比分析不同厚度的模拟器的刚度范围,可以针对可调刚度范围选择对应的模拟器厚度,最后通过搭建试验系统,通过MTS试验机对2个刚度模拟器进行不同测试位置的加载,验证仿真结果与实际应用的差距,从而确定实际应用中模拟器的刚度可调范围。后期将结合牛顿迭代寻优算法,根据需要的刚度可调范围确定最佳的模拟器厚度。