基于不同规范的双臂艉轴架轻量化分析

许学强 ,李天匀*,2,3,张旭 ,朱翔 ,2,3

1华中科技大学船舶与海洋工程学院,湖北武汉430074

2高新船舶与深海开发装备协同创新中心,上海200240

3船舶与海洋水动力湖北省重点实验室,湖北武汉430074

4中国舰船研究设计中心,湖北武汉430064

0 引 言

船舶螺旋桨位于船体外部,与其连接并传递推力的艉轴一般也有一部分在外部,因此需要布置一些结构以保障其正常工作,这类结构主要有轴包架和艉轴架两种。其中,艉轴架是位于螺旋桨正前方的艉轴支架,一般是一端固定于船底外板,另一端与螺旋桨桨轴相连,主要起支撑艉轴和保证螺旋桨正常运转的作用。艉轴架受力形式较为复杂,为保障螺旋桨正常运转,通常在设计过程中,需要对其进行性能校核,主要包括振动和强度这两个方面。国军标(GJB)舰船通用规范及相关规范中,关于艉轴架的内容大部分参照了前苏联规范,其中强度校核计算状态的选取偏于保守,艉轴架的设计相对于西方国家显得笨重[1]。

国内学者对于艉轴架的研究主要集中在强度和振动这两个方面。李晓彬[2]通过对某舰的单臂艉轴架进行了实测,并与经验公式、有限元仿真结果进行对比,结果表明经验公式与实测结果相差较大,且有限元方法可用于艉轴架振动预报。左东升[3]针对高速艇艉轴架结构的特点,建立了优化设计的力学模型和数学模型,采用遗传算法对其进行了优化设计。王高祥[4]以某大型舰船为例,对艉轴架受到的载荷作用及其结构强度进行研究,分析总结了艉轴架的载荷,并对其进行分类,研究了艉轴架的疲劳问题。罗晨等[5]建立了推进轴系—艉部结构耦合系统有限元模型,求解了艉轴架系统的固有振动特性。唐宇航等[6]建立考虑艉轴架刚度耦合的艉轴架反力计算模型,推导出考虑艉轴架刚度耦合作用的内力计算公式。祁玉荣等[7]采用有限元数值计算方法,以某舰为代表,建立了舰船艉轴架模态分析的数学模型,计算并分析军标中所要求的艉轴架一阶频率。金迎村等[8]针对单臂艉轴架的设计进行理论分析,归纳出单臂艉轴架的约束条件和目标函数,为单臂艉轴架提供了可行的优化设计方法。曾广武等[9]给出了船舶双臂艉轴架结构强度与振动分析计算公式,建立了双臂艉轴架优化设计模型,开发完成了优化设计程序,并通过艉轴架实例优化结果,说明了该优化设计模型的可行性,但是其强度分析算法在设计载荷选取时较为保守。

本文将以几种规范之间的差异作为切入点,对比分析国内现行海船规范和世界主要船级社关于艉轴架的相关尺寸要求,解读各规范之间的差异,并以此为基础进行双臂艉轴架轻量化分析。

1 双臂艉轴架尺寸规范

1.1 主要船级社要求

世界主要船级社对于海船都有相应的规范要求,本文选取中国船级社(CCS)、俄罗斯船级社(RS)、美国船级社(ABS)、挪威船级社—德意志劳氏船级社(DNV-GL)、英国劳氏船级社(LR)这5家船级社的相应规范展开研究,具体见文献[10]~[14]。表1列出了其中3个规范中关于艉轴架的规定。表中,d为螺旋桨轴直径,mm。其中所列尺度针对的推进器轴材料为普通钢材,强度极限σb=470~568 MPa,若采用高强度钢时需相应地加强。

表1 主要船级社对艉轴架尺度的要求[10-11,13]Table1 Geomtry requirements of the shaft bracket specified in the major classification societies[10-11,13]

RS规范[11]具体描述了双臂艉轴架,经换算得到了表1所给出的各尺寸参数的计算公式。由表可见,RS与CCS对应规范的相关规定差异不大。

ABS规范[12]规定了海船的艉轴架尺寸要求,但是与表1所列的3个船级社不同,该规范规定了艉轴架的轴毂厚度至少应为0.25d。关于艉轴架支臂剖面的具体尺寸未作约束,而是规定了截面的惯性矩和剖面模数的最小值,对于双臂艉轴架而言,具体取值为(均参照纵向中性轴):

式中:Ix为剖面的惯性矩;SM为剖面模数。

DNV-GL规范[13]关于艉轴架的规定较为完善,其针对不同用途的船型,均作出了较为详细的约束。DNV-GL规范对于民船中的艉轴架尺寸总体规定如下:

式中:h为该部分的最大厚度,mm;A为支臂剖面面积,mm2;W为剖面的剖面模数(参照纵向中性轴),mm3。

在双臂艉轴架轴毂部分中,DNV-GL规范规定了轴毂的壁厚不应小于0.2d,轴毂的长度由螺旋桨轴承的长度确定。而轴承长度按照轴承的润滑方式及材料确定:如果艉轴管内的螺旋桨轴运行在油润滑的白色金属轴承或合成橡胶、树脂以及经评定可用于油润滑艉轴管轴承的塑料材料中,则后艉轴管轴承和前艉轴管轴承的长度应分别约为2d和0.8d;如果艉轴管内的螺旋桨轴运行在水润滑的铁梨木或橡胶轴承中,则后艉轴管轴承和前艉轴管轴承的长度应分别约为3d~4d和1d~1.5d;如果螺旋桨轴在油脂润滑的灰铸铁轴套中运行,则后艉轴管轴承和前艉轴管轴承的长度应分别约为2.5d和1.0d。

LR规范[14]给出了船舶艉轴架的相关要求,规定双臂艉轴架两臂夹角不低于50°。该规范对于艉轴架的具体尺寸未作出详细规定,但要求支臂宽度与厚度比约为5。另外,双臂艉轴架的剖面模数需不低于式(6)计算所得值。

式中:Zxx为剖面的剖面模数(参照纵向中性轴),cm3;n为水翼剖面最小厚度,cm。上述计算方式较为复杂,具体可参考文献[14]。

1.2 各船级社规范要求对比

综上所述,DNV-GL与CCS的相关规定差异最大,且CCS规定的最小尺寸值较大。因此,本文选取DNV-GL对应规范与CCS规范作为依据,进行轻量化分析。

2 双臂艉轴架设计载荷

艉轴架的载荷形式比较复杂,既承受了艉部轴系和螺旋桨等的重量,也同时承受了其他形式的载荷,包括螺旋桨周期性不平衡力的作用、艉轴架周围水动力载荷、轴承带来的周期性载荷等。由于艉轴架承受的载荷存在多种形式,在其设计阶段,设计载荷很难准确地逐一计算。目前有2种应用比较广泛的载荷估算方法,分别是艉轴折断法和断叶离心力法[15]。

2.1 艉轴折断法

在螺旋桨外载荷作用下,艉轴发生弯曲。取尾轴折断时螺旋桨所受临界外载荷,计算出此时艉轴架的受力作为艉轴架的设计载荷。《船舶设计实用手册》[16]及前苏联部分经验公式均采用此种计算方法。《船舶设计实用手册》给出的设计载荷P计算公式为

式中:a′为螺旋桨质心所在横剖面到后艉轴架端面间的距离;σs为螺旋桨桨轴材料的屈服极限。

艉轴架的受力情况如图1所示,设计载荷由下式计算:

式中:Rmax为最大集中力,N;Mmax为最大集中力偶,Nm;L1为螺旋桨质心到艉轴架的距离,mm;L2为艉轴架到轴承或艉轴出口支架的距离,mm。

图1 艉轴架受力情况示意图Fig.1 Schematic diagram of the load on the shaft brackets

2.2 断叶离心力法

螺旋桨在最大转速工况下,发生螺旋桨断叶时引起的不平衡离心力作为艉轴架的设计载荷,DNV-GL、美国船舶设计参考书《实用造船》[17]等均采用此法。式(10)为DNV-GL在《内河船舶入级规范》[18]中给出的艉轴架设计载荷P计算公式:

式中:m为螺旋桨叶片质量,kg;N为螺旋桨每分钟的转速,r/min;RP为叶片重心相对于螺旋桨旋转轴线的距离,mm。

2.3 设计载荷的选取

对于设计载荷的选取,上述2种方法都有其合理性。采用艉轴折断法确定设计载荷时,估算较便捷,需已知的参数较少,不必获取螺旋桨最大转速、叶片质心等参数,即可进行载荷估算。但是缺点也很明显,由于通常不容易发生艉轴折断,尤其是大船。但是,大船更容易出现断叶事故,因此断叶离心力法较为适合大船艉轴架的设计载荷计算。由于螺旋桨的参数资料不易获得,尤其是叶片质心位置一般需实测得到,且较难估算,因此断叶离心力法在资料比较充足的情况下使用。

3 基于尺寸规范的强度及振动校核

根据本文第1章给出的不同船级社关于艉轴架尺寸的规范,经比较发现,DNV-GL规定的尺寸与CCS给出的最小尺寸差异较大。现针对符合这2个规范的同一个螺旋桨,分别按照各自所规定的最小尺寸设计艉轴架,再分别采用有限元仿真计算,对艉轴架的强度和振动进行校核。

3.1 螺旋桨计算参数的选取

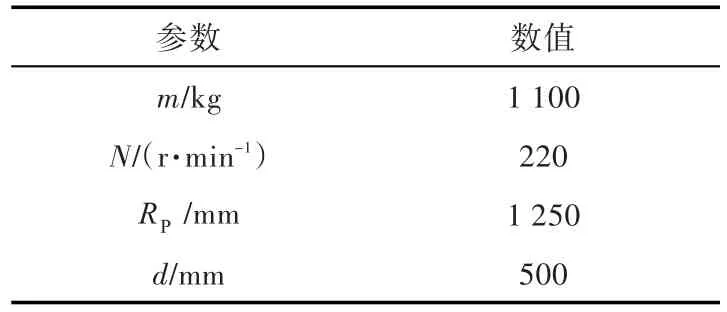

参考某实船螺旋桨参数,适当调整其参数以满足CCS和DNV-GL这2个规范的要求,考虑到仅进行艉轴架的相关计算,因此给出了艉轴架强度和振动校核用到的相关参数,如表2所示。

表2 螺旋桨性能计算相关参数Table 2 Related parameters of propeller for performance calculation

3.2 双臂艉轴架尺寸的选取

螺旋桨桨轴直径取d=500 mm,根据表2给出的CCS和DNV-GL规范相关尺寸的规定,计算得到尺寸参数如表3所示。其他相关参数如下:双臂艉轴架支臂轴线平面与艉轴轴线之间的夹角β=80°。双臂间夹角与轴毂位置如图2所示。坐标系规定如下:以垂直向上为Z轴,水平方向为Y轴,坐标原点O位于轴毂中心线上。双臂夹角α=70°。根据《船舶设计实用手册》[16]确定支臂剖面长轴方向最大尺度为xl=3 500mm;艉轴架轴毂内的轴套厚度为bzt=200mm;轴毂内直径为di=700mm;图1中,L1=2 200mm,L2=9 300mm。

表3 根据CCS和DNV-GL计算得到的最小尺寸Table 3 Minimum calculated sizes according to CCS and DNV-GL

图2 双臂间夹角与轴毂位置示意图Fig.2 Diagram of angle between arms and position of boss

3.3 支臂剖面形状选取

为降低船体阻力,艉轴架支臂剖面形状通常选为流线型。《船舶设计实用手册》中总结了几种常用截面形状及其半剖面型值,本文统一选取“爱特伍德”型流线型剖面。根据其提供的半剖面型值表,分别计算CCS和DNV-GL规范对应的剖面参数,其中轴毂长度、厚度及支臂厚度均采用各自规范规定的最小尺寸。其他涉及的参数还包括:支臂剖面中心线长均为810mm;实际剖面积分别为 ACCS=132 177.11mm2,ADNV-GL=117 479.88mm2,且均大于各自要求的最小剖面积,说明此计算用例采用的模型参数符合规范要求。

3.4 艉轴架建模及计算

基于设计的艉轴架尺寸参数,并根据CCS和DNV-GL相关尺寸设计规范分别在CATIA中建立双臂艉轴架几何模型,如图3所示。将CATIA中建立的几何模型导入Hypermesh中进行网格划分。这2个模型均采用SOLID 185单元网格,单元尺寸选为50 mm。根据CCS模型,双臂艉轴架模型划分的单元数为49 528个,节点数为12 138个;根据DNV-GL规范双臂艉轴架模型划分的单元数为45 125个,节点数为11 679个。网格划分完成后,将2个模型导入ANSYS中进行强度和振动分析。

图3 根据CCS和DNV-GL设计的艉轴架模型Fig.3 The shaft brackets model designed according to CCS and DNV-GL

边界条件及载荷:分别在2个支臂与船体连接处的一端施加固支约束[6]。计算载荷首先按照上述2种方法进行估算。按照艉轴折断法,可计算外载荷为P1=0.1×235×0.531.45=2.025×103kN;按照断叶离心力法,可计算外载荷为显然,按照艉轴折断法计算的设计载荷较大,因此,本文选取艉轴折断法进行轻量化设计。根据式(8)和式(9)计算得到 Rmax=2.505×103kN,Mmax=4.456 9×103kN·m。将 Rmax简化为作用在轴毂内壁上所有节点的均布力,分别为 fCCS=1 815.22N,fDNV-GL=2.228×103N,施加方向为Z轴负向。集中力偶施加在轴毂端面形成的刚性域的主节点上,Z轴为正向。具体计算模型如图4所示。

图4 双臂艉轴架计算模型Fig.4 Calculation model of the double-arm shaft brackets

3.5 计算结果分析

《船舶设计实用手册》中提供了双臂艉轴架强度和振动的解析估算方法。针对上述2种模型均采用同样的设计载荷,用此估算方法对其结构性能进行估算。由于螺旋桨参数、轴承参数等较为复杂,故只用此估算方法进行强度估算,并与有限元仿真结果进行对比分析,如图5~图8所示。

按照《船舶设计实用手册》中提供的校核方法,许用应力取为

式中,k为系数,在低碳钢、球墨铸铁及铜合金不同材料下分别取为 k=1.0,0.7,1.0。

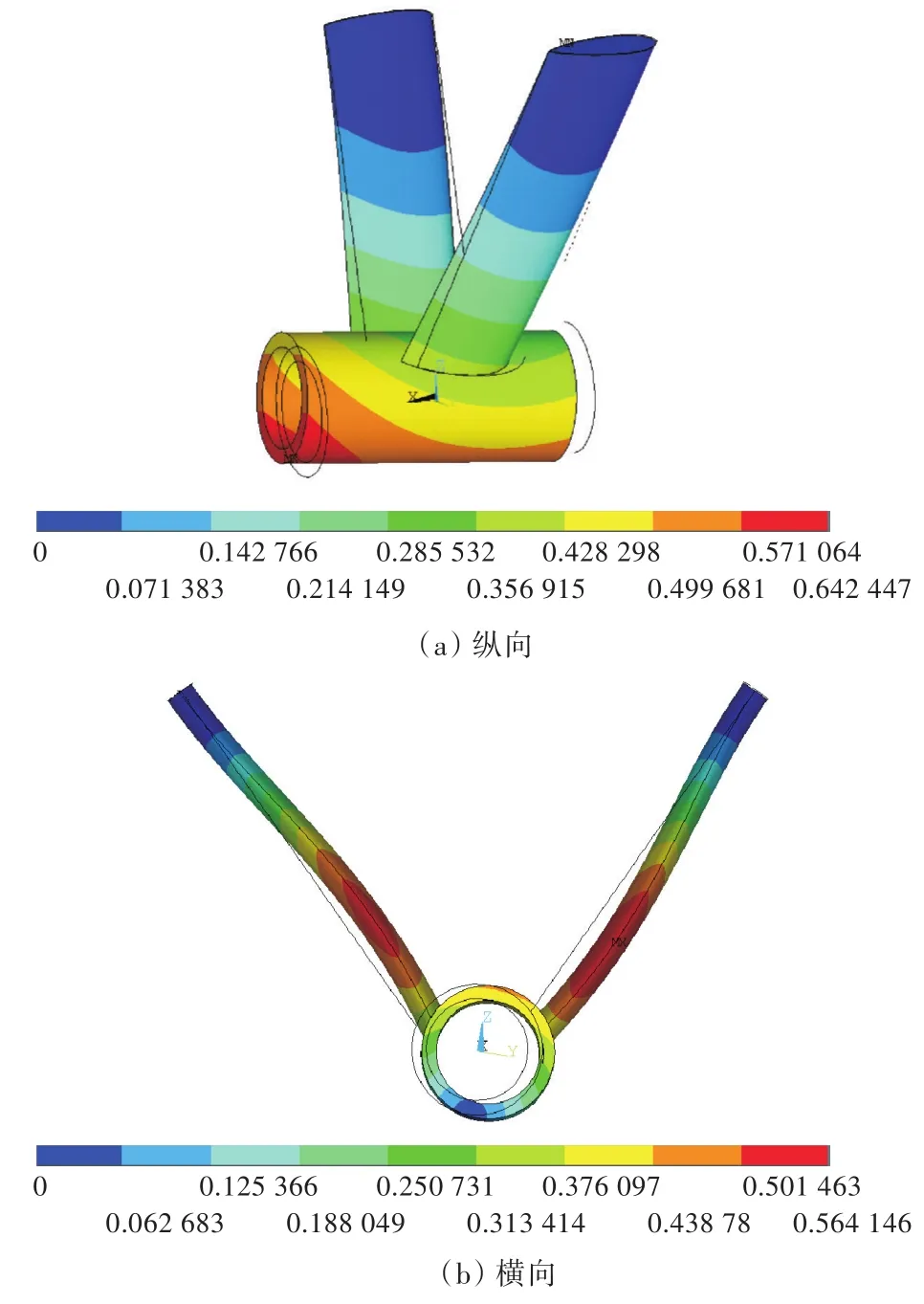

按照《舰艇结构振动预报和预防措施》[19]规定的标准对艉轴架振动进行校核,即采用有限元方法计算的双臂艉轴架各主振动第一协调固有频率均应比螺旋桨叶频高20%。其中,本算例中螺旋桨叶频为18.3 Hz。考虑到附连水质量影响的修正,《水面舰艇结构设计计算方法》[20]规定:艉轴架振动固有频率计算中需计及附连水质量影响。当采用近似计算方法或有限元计算而未计及附连水质量的影响时,按照式(10)进行修正:

图5 根据CCS设计的艉轴架Von Mises应力云图Fig.5 The Von Mises stress contours of the shaft brackets designed according to CCS

图6 根据DNV-GL设计的艉轴架Von Mises应力云图Fig.6 The Von Mises stress contours of the shaft brackets designed according to DNV-GL

图7 根据CCS设计的艉轴架纵向、横向、垂向首阶振型Fig.7 The first order vibration mode in longitudinal,lateral and vertical direction with the shaft brackets designed according to CCS

式中:f1为计及附连水质量影响后的艉轴架固有频率,Hz;f为未计及附连水质量影响计算所得艉轴架在空气中的固有频率,Hz;c为修正系数,一般取为0.8。

图8 根据DNV-GL设计的艉轴架纵向、横向、垂向首阶振型Fig.8 The first order vibration mode in longitudinal,lateral and vertical direction with the shaft brackets designed according to DNV-GL

考虑到应力集中问题,应去除应力集中点,再进行比较。表4的应力值为剔除了应力集中区域后的结果。另外,首阶固有频率均为修正后的结果。

由图5~图8的对比分析可见,按照CCS和DNV-GL相关规范进行尺寸设计的2种艉轴架模型,均能满足强度和振动的要求,虽然后者强度计算结果高出前者不少,但是仍在许可范围内;同样,在3个方向上模型的主振动第一协调固有频率相比螺旋桨叶频还有一定的余量,均能满足要求。计算结果表明,按照CCS规范所设计的双臂艉轴架较为保守;针对同一螺旋桨参数,并且支臂选为“爱特伍德”型的流线型剖面,若采用DNV-GL所规定的最小尺寸要求进行设计,不仅可以满足强度和振动两个方面的性能要求,相比于按照CCS规定设计的双臂艉轴架,总质量还要轻约16.8%。另外,实际设计建造中,设计尺寸一般大于规范规定的最小尺寸,若采用DNV-GL规范规定的最小尺寸进行设计,在满足性能方面要求的前提下,能获得更大程度上的轻量化收益。

4 结 论

本文针对船舶双臂艉轴架的尺寸设计,对比分析了主要船级社关于双臂艉轴架的相关规范,归纳整理了有关艉轴架尺寸的要求。讨论了双臂艉轴架的设计载荷估算方法,分析了两种方法的适用性。根据对各船级社规范要求的对比分析,选取DNV-GL与CCS的相关标准。针对同一螺旋桨参数,分别按照两种规范的要求进行双臂艉轴架尺寸设计,并对其强度和振动性能进行了校核。

表4 艉轴架强度和振动有限元计算结果对比Table 4 Results comparison of the shaft brackets with the finite element method

通过研究,得到如下结论:

1)DNV-GL与CCS的相关规定差异最大,且CCS的规定在数值上更大。

2)根据两种规范规定的最小尺寸设计的艉轴架,均能满足国内关于艉轴架性能的标准,而根据DNV-GL规范设计的艉轴架,总质量比CCS规范设计的艉轴架质量轻约16.8%。

因此,采用DNV-GL规范设计艉轴架,能在一定程度上实现轻量化,但是实际轻量化收益还需进一步综合考虑各方面的性能。

国内在船舶建造中,可结合国内艉轴架实际生产铸造水平,适当借鉴其他规范规定,制定更为轻量化的艉轴架设计参数,以实现更好的经济效益。