基于预处理构想的烧结烟气超低排放路径探讨

廖海欧

1.引言

钢铁工业的生产过程是物理、化学变化的双重过程,产生超量的二氧化硫、氮氧化物的烟尘和粉尘,尤其是铁前生产的每个阶段都有大量的烟气产生,烧结烟气、球团烟气、原料烘干烟气、脱锌烟气等;传统的烟气处理都是短流程处理工艺,因此很难满足当前超低排放的新要求。

只有高炉生产产生的荒煤气采用重力除尘进行预处理后,再进行湿式除尘或干式除尘,来满足煤气净化的要求。该装置结构简单除尘效率可达80%,阻损较小只有50Pa-200Pa。

烧结和球团生产是铁前原料生产过程中的重要工序,其工艺特点是各种粉状含铁原料配入一定比例的溶剂和燃料在烧结机及回转窑中焙烧;生产过程产生大量的高温、含尘、含湿、腐蚀性烟气,且烧结机头、机尾同时连续产生大量烟气,占钢铁生产烟气总量70%以上。烧结机尾烟气的波动更大,对除尘设备的稳定性要求更高。

2.烧结烟气增设预处理装置的构想

烧结烟气预处理技术研究及应用构想,尤其涉及一种烧结烟气降温降尘及收尘系统及其生产工艺应用,已经取得了专利授权,《一种烧结烟气降温降尘及收尘系统》专利号ZL201720898387.6。

2.1 预处理装置解决的问题

针对现有技术中烧结含尘烟气的处理过程中,除尘效率低、降温效果不明显、安装的兑冷风阀容易造成整个生产工艺波动的问题,研究构想了一种烧结烟气降温降尘及收尘系统及其生产工艺。它通过一级或多级强制降温机构和空气导流机构相对隔离对烟气降温,并通过自然重力除尘,达到了保证整个生产工艺稳定的目的。

2.2 预处理装置的技术方案

为达到烟气预处理目的,研究的预处理技术方案为:一种烧结烟气降温降尘及收尘系统,通过减尘烟气导出管串联连通的烧结烟气降温降尘装置,根据需要调整烧结烟气降温降尘装置的个数;与末端的所述烧结烟气降温降尘装置通过末级减尘烟气导出管连通的收尘装置,将微尘回收后加以利用;其中:所述烧结烟气降温降尘装置包括:空气导流机构,用于对整个装置进行降温;在所述空气导流机构的内部,并和空气导流机构呈空腔环套式结构的烟气降温机构,大颗粒烟尘由于温度降低,密度变大,掉落在烟气降温机构的底部,达到烟气预处理减尘、降温、稳定效果;所述烟气降温机构外接穿出空气导流机构的含尘烟气导入管和减尘烟气导出管。

2.3 预处理装置的实际效果

研究提供的发明技术方案,与现有技术相比,具有如下有益效果研究发明的一种烧结烟气降温降尘及收尘系统,每个烧结烟气降温降尘装置均可以对含尘烟气进行处理,烧结烟气降温降尘装置通过空气导流机构对整个装置进行预处理降温,大颗粒烟尘由于温度降低,密度变大,从而自然掉落在烟气降温机构的底部,达到预处理减尘的效果,换热装置将空气导流机构换热的热量通过换热装置吸收,达到预处理热量回收利用的效果,三个机构协同作用,达到含尘烟气降温下落回收、热量回收利用的目的,考虑稳定缓冲气流的目标预处理装置的容积设计足够的大,实现整个系统无需增加兑冷风阀,不会对整个系统的工艺产生波动,进一步满足烧结生产过程及产品质量稳定的目标。

2.4 预处理装置与热风烧结的协同应用

当前部分企业采用的热风烧结技术,为了利用烟气的热量直接将烟气引入烧结台面参与人数,由于烟气中残留的粉尘、及CO、SO2等,加之烟气中含氧量低于正常水平,致使该技术存在这样那样的问题,无法进一步推广应用,仍然停留在研究试生产阶段。

烟气预处理装置对烟气降温获得的热能,采用现代技术如热媒油介质,可以实现较远距离的传送,实现高效洁净的热风烧结应用技术,现场的诸多难题也能够取得突破性的进展。

3.烧结烟气超低排放构想的路径现状

随着国家节能减排的要求越来越高,各个企业及相关单位都做了大量的研究和尝试,各种方法都有应用实例。

3.1 提升电除尘的效率

方案一:增大有效通流面积降低风速,延长烟气及颗粒在除尘器内的行走时间。方案二:增加电场数量降低除尘器的工作负荷。

3.2 电除尘改布袋除尘

方案一:拆除电除尘新建布袋除尘.方案二:保留电除尘外壳,将电场改为布袋。

以上的探索与尝试都没能够取得较理想的效果,尤其是改布袋除尘,由于烟气温度及工艺产生的波动,致使兑冷风阀频繁工作对工艺及现场除尘效果影响较大,即使使用高档次耐热布袋其使用寿命也不能够满足生产要求。

4.烧结烟气超低排放的长流程探索

按照新时代高标准的指导思想,烧结烟气的超低排放必须打破传统思维方式,系统地、长远地、引领地、综合地考虑颗粒物的收集、化学物的清洗、热能的循环使用及生产工艺稳定性提升等,协同优化烟气的超低排放及回收利用。

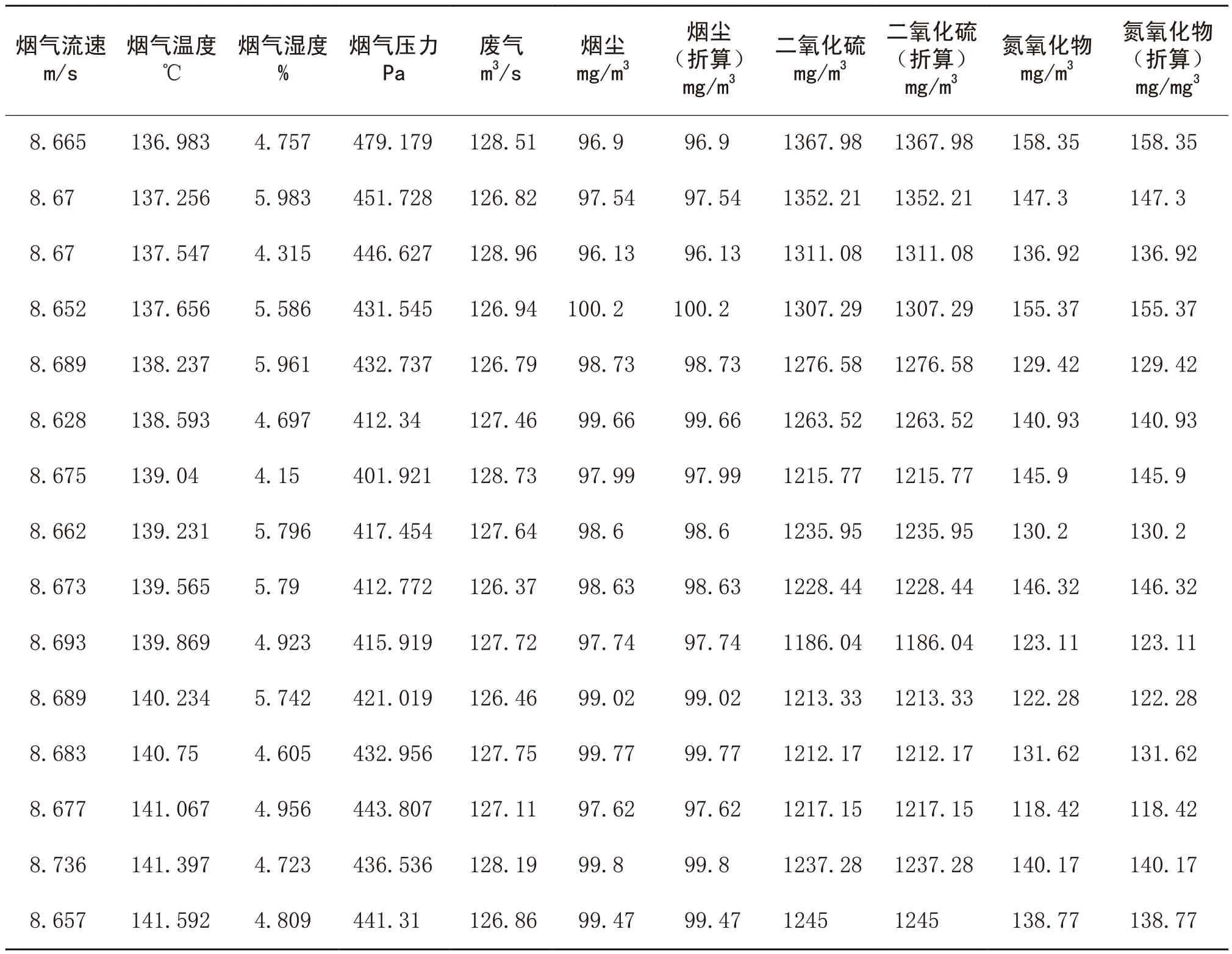

实际过程中,在原8m2竖炉球团生产线电改布的现场,增设了有中间隔板的方形缓冲稳定气流箱,用中间隔板降低大颗粒粉尘,通过管道折返,延长降低烟气温度。经过试验,基本实现了预期目标,布袋除尘器的检修周期提升到2个月以上,布袋寿命达6个月左右(见表1)。

但是,在380m2烧结机机尾电除尘改布袋除尘的实际探索过程中,由于每台台车翻料时间间隔,产生的除尘烟气温度(310℃-120℃)及粉尘浓度波动大,兑冷风阀频繁开启,目前的短流程处理方式显然无法完成,现场除尘效率无法满足生产要求,布袋使用大都没有超过2个月(见表2)。

因此,必须在精细除尘器前增加烟气预处理装置:预处理装置+布袋除尘器+脱硫;预处理装置+电除尘器+脱硫;预处理装置+电除尘器+布袋除尘器+脱硫。

预处理装置借鉴高炉荒煤气采用重力除尘的理念,且充分实现降大颗粒粉尘、缓冲稳定气流、降低烟气温度三大功能,为后续的精细除尘的高效稳定运行创造条件,也为进一步脱硫装置高效稳定运行提供有利的保障。预处理装置还要结合生产工艺的特点,针对不同的粉尘结构、烟气成份、物质的特性做有特色的应对措施,系列的开发研究。满足现场高标准超低排放的目标。

5.烟气预处理装置应用技术展望

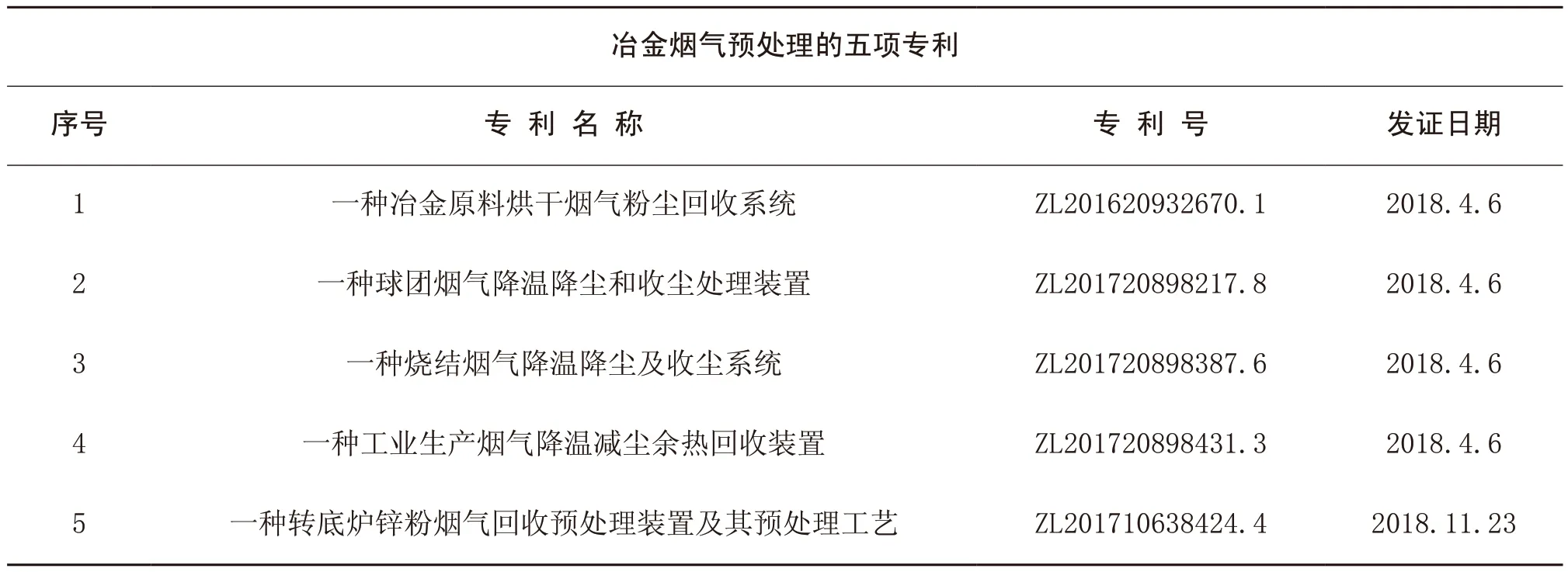

实现新时代冶金烟气高标准超低排放的新要求,烟气的长流程回收循环利用,是当今工程应用技术满足新时代要求的唯一技术路径。铁前生产的每个阶段都会产生大量的烟气,如高炉烟气、焦化烟气、烧结烟气、球团烟气、原料烘干烟气、脱锌烟气等。传统的烟气短流程处理工艺,已经很难满足当前工业生产烟气超低排放的新环保要求。目前申报的五项得到授权的专利(见表3)。

针对冶金烟气各个生产工艺的特点,各种烟气的成分有着较大的区别,预处理装置应对的降温、减尘、稳定的目标各有偏重。如转底炉锌粉烟气回收预处理装置及其预处理工艺,要充分考虑锌金属熔点 419.5℃、沸点906℃的特点,将含尘烟气降温做为回收的重点,尤其是在二次含锌烟气沉降阶段,实现将烟气温度降低到理想的350℃-380℃左右,可以

实现锌物质的全部固态化,同时将较大颗粒的含锌烟尘自然沉降回收,进一步满足脱锌生产工艺的特殊要求,解决后续换热器堵塞,布袋除尘器前持续掺冷风降温,实现转底炉脱锌生产工艺稳定生产的突破。

表1 2018年8月下旬球团烟气参数表

表2 2018年9月上旬A烧结机尾排放烟气参数

表3 目前已经授权的五项烟气预处理专利项目

应对钢铁冶金铁前生产产生的烟气超低排放,取长流程烟气处理的技术路径,增加烟气预处理装置,解决稳定、温度和减尘这三大共性问题是可以相互借鉴的。如烧结机头烟气量大、烧结机尾烟气波动大、脱锌烟气温度高等,这些特殊个性问题需要有针对性的研究,也要系统的综合考虑,在生产工艺稳定性上进一步提升。烟气预处理装置的研究和应用开发会有较大的空间,也会有较多的新技术脱颖而出。

针对高炉、烧结、球团、转底炉等各个生产线烟气成分的不同以及生产工艺的特点,可以研究“量身定制”的开发系列预处理装置。如:冶金原料烘干烟气粉尘回收系统预处理装置,球团烟气降温降尘和收尘处理装置,转底炉锌粉烟气回收预处理装置等。

在开发系列预处理装置的同时,还可以进一步拓展具体的工程应用方法,尽可能应用现代成熟技术。如降温冷却热能交换,可选取风冷、水冷、油冷等不同介质;如减尘方法,也可以可采用不同的旋风式、重力式、隔板式等;如稳流箱体的结构,可根据现场空间的状况设计园、方或组合的结构形式,以满足现场工程应用的需要,不断开发系列新的应用技术及产品。

6.结束语

烟气实现超低排放新目标的技术路径,需要创新当前烟气处理的短流程工艺,增加机械式烟气预处理装置,实现收集较大颗粒的烟气烟尘,交换回收烟气中的多余热能,缓冲生产烟气系统的压力波动;预处理后的烟气一定要满足精细布袋除尘器的各项工作要求,保障精细布袋除尘器的稳定运行,真正实现超低排放的新目标。

在条件允许的情况下,尽可能将预处理装置的容积设计尽量大些,充分发挥预处理装置的缓冲、混匀、稳定烟气的功能,能够协同稳定生产主工艺系统,杜绝掺冷风阀的工作,进一步提升生产系统和工艺参数的稳定性,提升操作调整和产品质量的稳定性。这样对系统主风机的稳定运行有很好的帮助,使能耗的平稳、电控设备的冲击、风机转子的磨损都会有一定的改善。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)