漂浮状态下自升式风电安装平台桩腿对接建造技术

王 宏

(厦门船舶重工股份有限公司, 福建 厦门 361026)

0 引 言

海上风电由于资源丰富、发电利用小时数高以及不占用土地资源等多种优势,目前在国内正被大面积地开发利用,各船企都在争相建造海上风电安装平台[1-3]。海上风电安装平台在作业时,将桩腿插入海底,使平台主船体脱离海面,减少潮汐、风浪对作业平台的干扰来保证其安全性。桩腿是海上风电安装平台最重要的结构之一,其质量大、高度高,建造难度大。

现在的自升式风电安装船均在现有船厂进行建造,在船坞中进行船体和桩腿建造安装,且由于桩腿长度较长,需分段安装。由于很多水域建有的大桥会大幅限制平台总高度,如海沧大桥等几座大桥限制了厦门船舶重工股份有限公司所建造平台的总高度,因此,需在别处另找码头进行桩腿拼接。国内某船厂目前建造的一艘自升式海上风电安装平台受大桥限高影响,必须在船厂外的码头进行桩腿对接,但该码头前沿海域地基承载力不足以支撑平台,该平台不能站立后再进行桩腿对接,势必会受到风浪、平台摇晃和潮汐水位上下变化的影响。本文针对该情况,创新性地提出漂浮状态下桩腿对接建造技术与设计整体布置方案,给出一系列保障措施和建造工艺技术,为自升式平台的建造提供一种新思路。

1 总体思路

风电船侧向停靠船厂外的码头进行桩腿接桩工作。首先使用系缆绳对船体进行靠岸带缆。再采用大型履带吊与汽车吊的配合,将短驳至码头现场的桩腿分段进行卸车、翻身工作。启动桩腿控制系统,使桩靴沉底。然后利用大型履带吊单独吊装船舷一侧的2 个桩腿分段,与已完成部分的桩腿进行对接。将风电船船体转向180°,使船舷另一侧停靠码头,同样利用系缆绳进行带缆。最后利用大型履带吊单独吊装对应的桩腿分段,与已完成的桩腿分段进行对接,完成全部吊装工作。

2 平台码头整体布置方案

2.1 平台固定方案

在进行浮态自升式风电安装平台桩腿对接时,进行平台在码头的整体布置方案研究,如图1所示,风电安装平台侧靠码头,即平台船长方向与码头平行,这样只有0°和180°的风浪流环境对自升式平台的运动有影响。采用系缆绳分别对自升式平台船首和船尾进行带缆保险,将其系泊于码头。为了防止船体(桩靴)与码头发生碰撞,在船舷与码头侧的中间放置多处浮球或其他缓冲保险装置。以厦门船舶重工股份有限公司所建的某自升式风电安装平台为例,进行相关技术研究。

图1 平台在码头的整体布置方案

该平台配备4根桩腿,每根桩腿高85 m,出坞前安装60 m,需要浮态对接安装最上节25 m。 风电船船体外形尺寸:40 m×90 m×7.8 m,桩靴总长为85 m,分为3段(20 m+40 m+25 m),在船坞内安装完成高度为60 m(20 m+40 m),剩余顶部段25 m分段考虑到受海湾内的海沧大桥通航高度限制,该分段需在场外进行安装。吊装高度为82 m,该分段重约175 t。

2.2 码头承载力验算及路面加强方案

所选履带吊总成长度为12 m,在履带吊底部铺设长为12 m、宽为2.2 m的路基板对地面载荷进行分散,实际吊装作业时地面承载力计算:履带吊+桩靴自重=650 t+179 t=829 t。路基箱设计铺设面积考虑2种加强方案,如图2所示。

图2 码头路基箱布置方案

铺设6块路基箱对地正压力F1=829 t/(12 m×2.2 m×6)=5.2 t/m2。

铺设12块路基箱对地正压力F1=829 t/(12 m×2.2 m×12)=2.6 t/m2。

3 桩腿吊装工艺

3.1 桩腿翻身和吊装

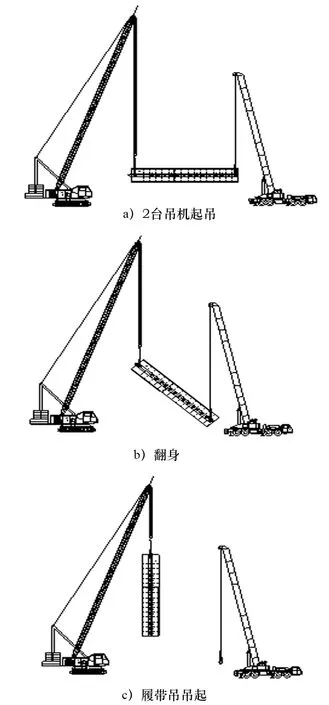

桩腿翻身、吊装使用650 t履带吊和300 t汽车吊。桩腿分段短驳至码头后,采用650 t履带吊与300 t汽车吊的配合,进行翻身工作。

QUY650履带吊工况:选取主臂102 m+超起配重(200 t),当作业半径为28 m时,可吊重199.7 t>175.0 t(风电船桩腿自重)。300 t汽车吊工况:选取主臂15.4 m+配重(98.2 t),当作业半径为9 m时,可吊重95.0 t>87.5 t(翻身时最大载荷)。翻身示例如图3所示。

图3 桩腿翻身示例

3.2 吊索具选取

QUY650履带吊钢丝绳:

吊梁上部选用钢丝绳型号为Φ110 mm×4 m的绳圈。查表得知Pcr=833 t,风电船桩腿自重为175.0 t,则K=9.1>5.0,满足安全要求。

吊梁下部选用钢丝绳型号为Φ72 mm×2 m。查表得知Pcr=290 t,风电船桩腿自重为175.0 t,则K=6.6>5.0,满足安全要求。

300 t汽车吊钢丝绳选取:

选用钢丝绳型号为Φ90 mm×12 m。查表得知Pcr=503.9 t,按翻身时最大载荷为87.5 t计算,则K=11.4>5.0,满足安全要求。钢丝绳连接方式如图4所示。

图4 风电船桩腿吊装钢丝绳连接形式

3.3 平台浮态调整

平台预先进行四角平均压载,压载至满载后进行平台调平。当吊装某根桩腿上段时,该角进行排载,在该桩腿吊完后,装配定位前,再次调平平台。

考虑浮态对接,为更好地确保船体与桩腿的稳性,将风浪对作业影响降至最低,在高平潮期降桩腿(各桩靴下平面距海床距离略小于海水高低落差,假定海水高低落差为6 m,此时桩靴距海床面以5.5 m适宜),桩靴随落潮触底固定,同时监测压力传感器数据。

3.4 风电安装平台桩腿吊装

考虑桩靴沉底作业,海床距码头面为22.1 m。分别考虑高潮位和低潮位吊装工况,设计如下:低潮位吊装高度为65.9 m,高潮位时为71.9 m。根据计算,此工况满足作业要求。风电船桩腿吊装放样图如图5所示。

图5 风电船桩腿吊装放样图

4 桩腿对接建造工艺

4.1 工装设计

桩腿焊接完成后精度要求较高,须进行100%超声波和磁粉探伤检测,因此在吊装前将所有工装全部安装到位,所有合龙口工装(导向板和十字挡块如图6和图7所示)吊装焊接到位。

图6 导向板工装(45°方向筒体外侧)

图7 十字挡块工装(90°方向筒体外侧)

为提高桩腿对接的建造精度,设计如图8所示的上部桩腿固定装置,使上部桩腿在焊接时与下部桩腿处于相对静止状态,减小风载荷以及平台晃动对建造精度的影响。

图8 上部桩腿固定装置

4.2 桩腿对接工艺

将如图8所示的固定装置通过高强度螺栓与下部桩腿连接,使上部桩腿与下部桩腿保持静止。用水平仪检查、校正底盘水平度,在底盘与基础间插入厚薄不等的钢板进行调整,至水平度符合要求后,拧紧螺母。这样可保证桩腿对接的垂直度。

在平台甲板上将基础节与2节标准节用高强度螺栓进行连接,在连接前须清除节口处的泥沙和污物,并涂上黄油。继续用起重机将预先在地面连接的3节导轨架吊装加高,采用高强度螺栓连接。

采用吊笼进行桩腿对接的焊接,并用上极限碰块和上限位碰块来限定吊笼位置,保证作业安全,应满足吊笼运行至极限开关处碰到上极限碰块而停止后,吊笼底高出最高施工层150~200 mm,且吊笼上部距导轨架顶部不小于1.5 m。上限位碰块的安装位置应保证吊笼向上运行至限位开关处碰到碰块而停止后,吊笼底与最高施工层平齐。

施工升降机在使用前须进行额定载荷坠落试验,在正常运行后,每隔3个月进行一次,以保证使用安全。试验步骤如下:

(1) 在吊笼内加装额定载荷并撤离人员。

(2) 切断电源,将地面控制按钮盒的电线接入上电箱,理顺电缆,防止吊笼升降时卡断。

(3) 按下“坠落”按钮并保持。此时电机制动器松脱不起作用,吊笼呈自由状态下落,在达到防坠安全器动作速度时,吊笼平稳地制停在导轨架上。

(4) 防坠安全器复位。

5 突发天气情况应急措施

作业前需密切关注作业期间的天气预告,提前避开异常天气情况,若在作业过程中突发异常天气,现场应紧急采取相关措施:尽可能将上部桩腿吊离,平台上防风布等小物件全部撤除带走,人员撤离;若上部桩腿来不及吊离,现场应立即将马板和角钢下口应急加强肘板(此板以后不拆)全部焊接固定,工装螺栓同时全部锁紧,人员撤离,履带吊拆钩并移走。在安装前在650 t履带吊拆除,仅靠马板固定情况下,在5°倾角,25 m/s(9级风力以下)工况下,对马板强度能否满足要求进行有限元核算分析,计算结果如图9所示。

图9 马板应力图

从结果可知,除过焊孔内壁有局部应力集中以外,马板应力均小于230 MPa,马板强度满足要求。

6 结 论

由于风电安装平台在通航时受到大桥的限制,在风电平台侧向停靠租用码头后,需进行桩腿对接工作。采用上述风电安装平台在浮态工况下桩腿对接建造技术进行平台建造。对浮态工况下对接桩腿建造工艺进行详细、认真的策划,顺利完成对接工作。本文提供了一种适用于漂浮状态下自升式平台在普通码头进行桩腿安装的对接建造技术。浮式桩腿的对接施工作业具有创新性,为海洋平台桩腿作业施工安全管理提供新思路。