曲轴位置传感器引发故障的试验研究

唐立超 高尚志 王 伟 刘 岩 杨万里 王瑞平,2

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315000 2-浙江吉利罗佑发动机有限公司)

引言

曲轴位置传感器是发动机电子控制系统必不可少的组成部分,其作用是检测信号轮的齿顶、齿底、缺齿等信号。发动机控制单元(ECU)根据读取的曲轴信号和凸轮轴信号确认各缸压缩上止点,并将曲轴位置传感器的信号处理得到发动机转速,根据发动机的点火顺序依次控制各个气缸的最佳点火角及喷油起止角度等,从而实现对燃烧的准确控制。

曲轴位置传感器主要分为磁电式、霍尔式、光电式,其中前2种比较常见[1]。磁电式传感器结构简单,对装配要求低,但信号容易受到干扰,ECU需要有专门的处理电路,控制精度低;霍尔式传感器输出数字信号,精度高,传感器内部集成霍尔IC芯片,对装配要求高,同时有一定的抗干扰能力[2]。本文是对使用霍尔式曲轴位置传感器与信号轮因间隙问题产生一些故障进行分析研究。

1 试验研究背景

1.1 试验问题来源

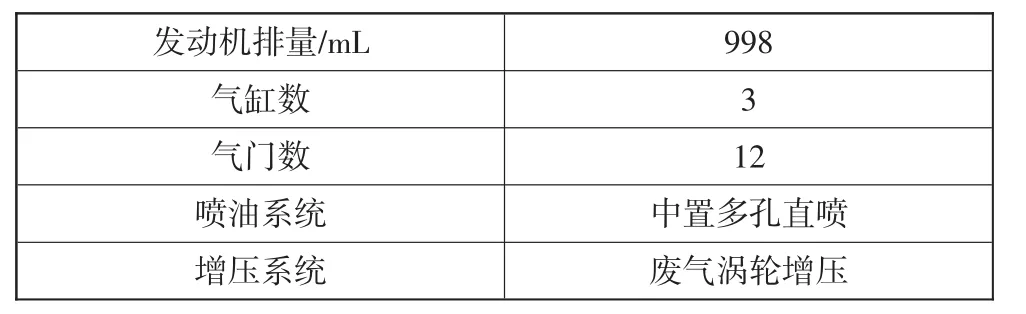

在发动机试验过程中,发现部分工况有异常的爆震退角和转矩波动问题,通过排查发现,故障与曲轴位置传感器和信号轮间隙有很强的关联性。试验发动机的主要参数如表1所示。

表1 试验发动机主要参数

1.2 试验故障现象简述

故障类型1:发动机运行到2 500 r/min、负荷工况时,从ECU信号读取显示第3气缸存在9°CA的由于爆震引起的退点火角,其它2气缸工作正常,此时发动机转速和转矩波动,而在其他耐久工况点未发现异常。

故障类型2:发动机运行到6 400 r/min、全负荷工况时,运行一段时间后,发动机转矩突然变小,有较大的转矩和转速波动,其他工况点未发现异常。

以上2种故障类型是在不同的曲轴位置传感器与信号轮间隙h下产生的,其装配间隙h如图1所示。

图1 曲轴位置传感器与信号轮间隙示意图

2 故障现象的研究

2.1 ECU系统定义研究

任何软件的定义要与硬件保持一致,才能使系统控制准确。发动机控制系统对于曲轴位置传感器和凸轮轴传感器相对位置定义与硬件的装配也是完全一致的。

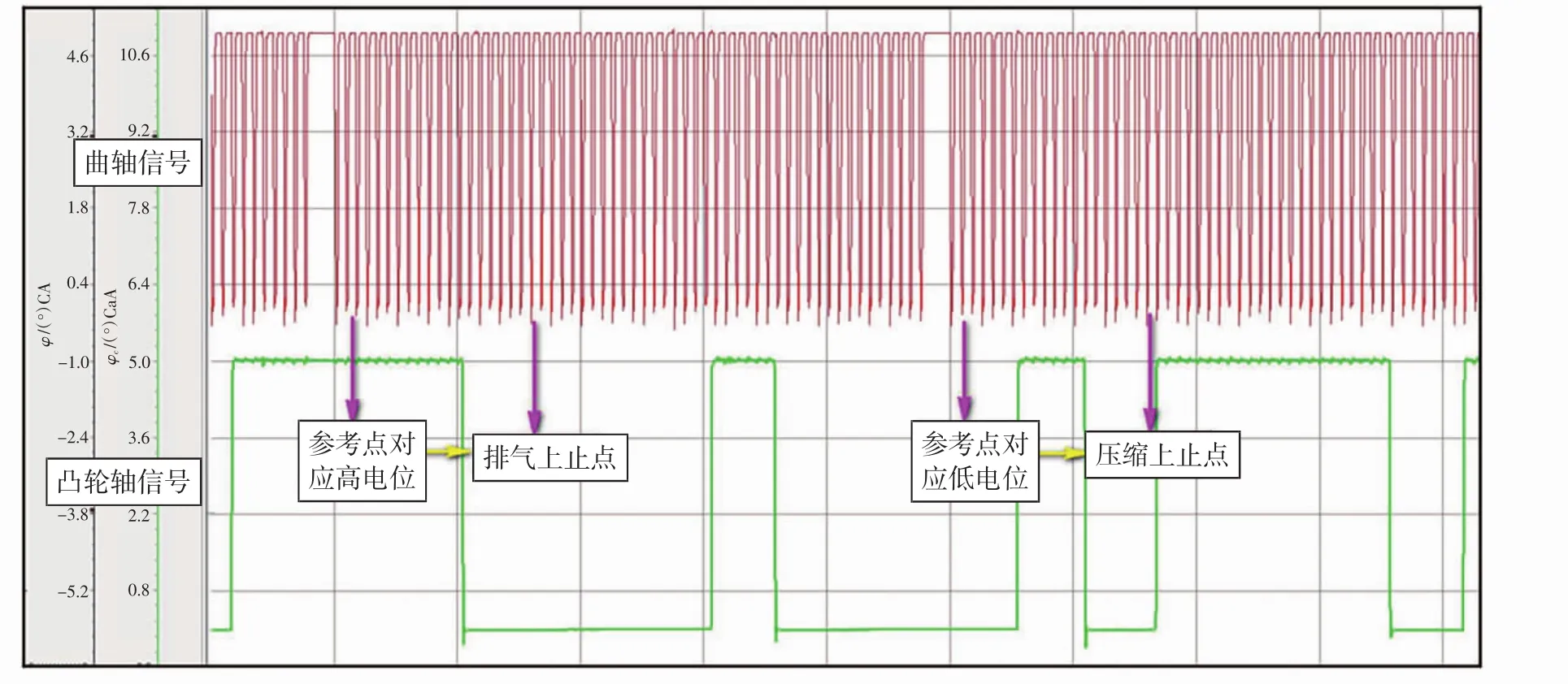

以某款1.3 L排量的发动机为例,其硬件上使用58齿(有2个缺齿)的信号轮,缺齿后的第20齿下降沿为1缸的压缩上止点。软件参考点(系统定义的曲轴转角0°CA点)是在缺齿后第2齿的下降沿,参考点后还有18个信号齿,每个信号齿对应6°CA的曲轴转角,故108°CA之后就是1缸的上止点,系统文件中有一个参数量SY_GRUNDWERT定义为108,来对应1缸的上止点,参考点及正时位置如图2所示。

图2 参考点及正时位置

同样使用缺齿后第2齿下降沿(软件参考点)作为基准,系统通过凸轮轴传感器的高低电位来区分1缸的压缩和排气的上止点,第2齿是低电位则为压缩冲程,高电位则为排气冲程[3-4]。识别压缩与排气上止点如图3所示。在确定1缸的压缩上止点后,再根据点火次序及点火间隔,分别定义不同曲轴转角时对应其他几个缸的压缩上止点。

2.2 试验工况

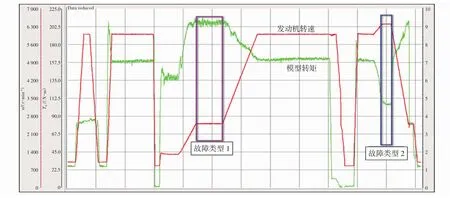

故障现象都是在耐久试验过程中出现的,耐久试验主要考核发动机运行的最大转矩、最大功率、低速转矩及超速转速点等,各工况运行时间占比及过渡时间控制等都有要求,在此不对试验工况做详尽描述,耐久试验工况及故障类型1和2出现的工况位置如图4所示。

2.3 试验问题分析

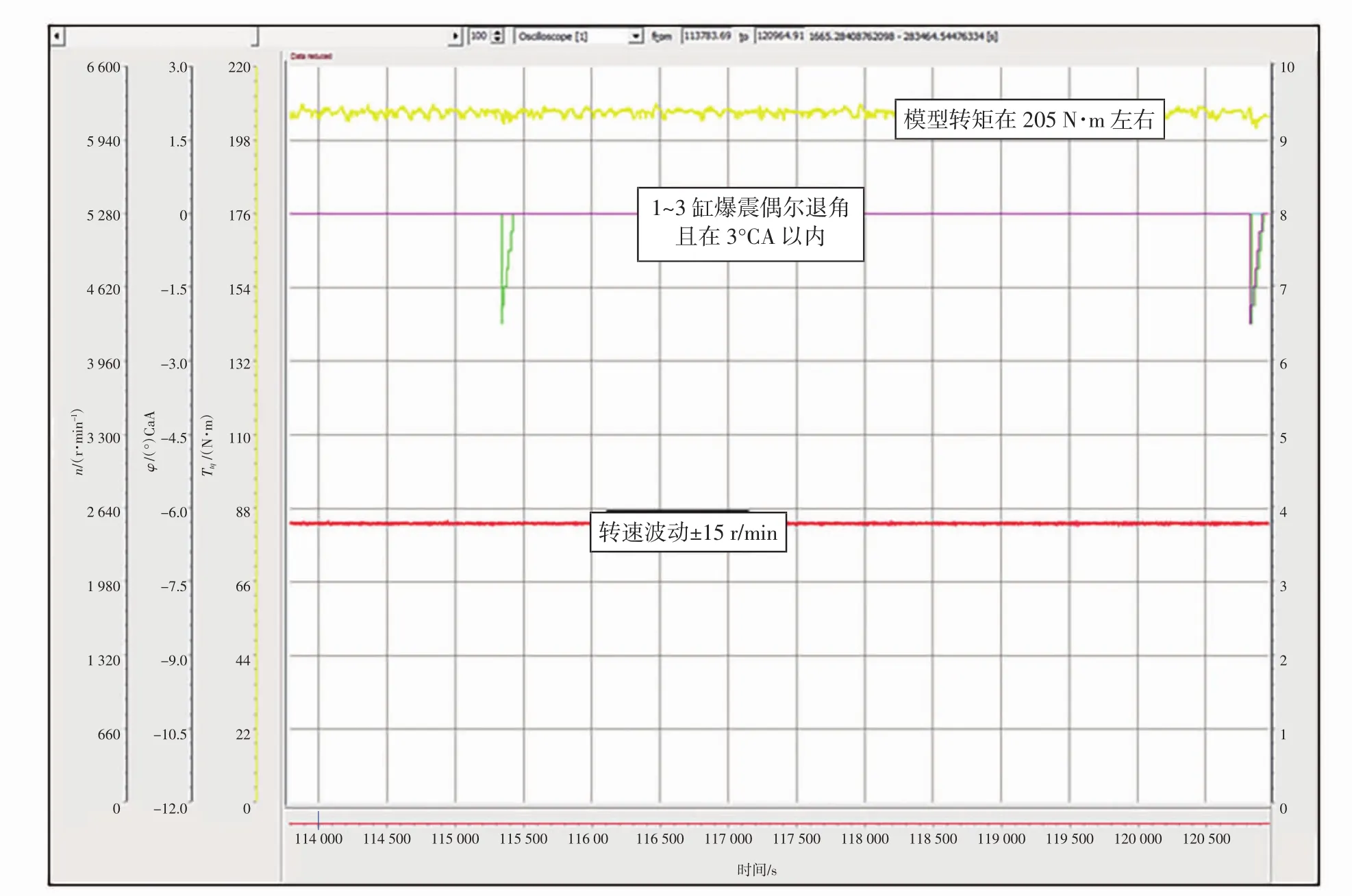

故障类型1:耐久运行到2 500 r/min、全负荷工况时,ECU检测到的转速波动在±150 r/min,第3气缸有9°CA的爆震退角,故障现象如图5所示。

图3 识别压缩与排气上止点

图4 故障现象所在的耐久工况位置

图5 3缸异常的爆震退角及转速波动

问题排查:首先确认爆震的真实性,通过外接爆震音箱检查爆震的真实性,使发动机运行到此工况,能听到明显的爆震,证明爆震是真实出现的;通过标定手段控制单缸点火角,当把3缸点火提前角减去9°CA后,听不到爆震声音。硬件检查,先后检查爆震传感器、点火线圈及火花塞等都未发现异常。当检查转速传感器时,发现转速传感器顶部有磨损,说明传感器与信号轮之间的安装间隙h过小,信号轮旋转时将传感器顶端磨损,磨损的深度约0.2 mm,磨损的传感器如图6所示。

图6 曲轴位置传感器顶部磨损

原因分析:发动机运行到2 500 r/min时,发动机达到了最大转矩,发动机本身振动大,从信号轮读取的曲轴转角信号波动大,通过ECU上读取的发动机转速有±150 r/min的波动。试验机为3缸机,点火顺序为1-2-3,1缸和2缸上止点位置在曲轴旋转的同一圈内,1缸压缩上止点在缺齿后的15齿,2缸为缺齿后第55齿,而3缸上止点位置在曲轴旋转下一圈的缺齿后33齿,若第2个旋转循环因间隙问题在缺齿处多检测2个信号齿,则第3缸的上止点位置就定义到了31齿,较正常状态提前了12°CA,爆震标定有2~3°CA的点火角余量,在进行3缸点火时,系统中的点火角控制就会在原基本点火角的基础上提前12°CA,这样就会出现9°CA左右的爆震后退点火角。

将曲轴位置传感器和信号轮间隙调整到1 mm时,ECU检测到的发动机转速波动在±15 r/min以内,3缸爆震后退点火角也与1、2缸一致,只有偶尔的爆震后退点火角且后退角不超过3°CA,如图7所示。

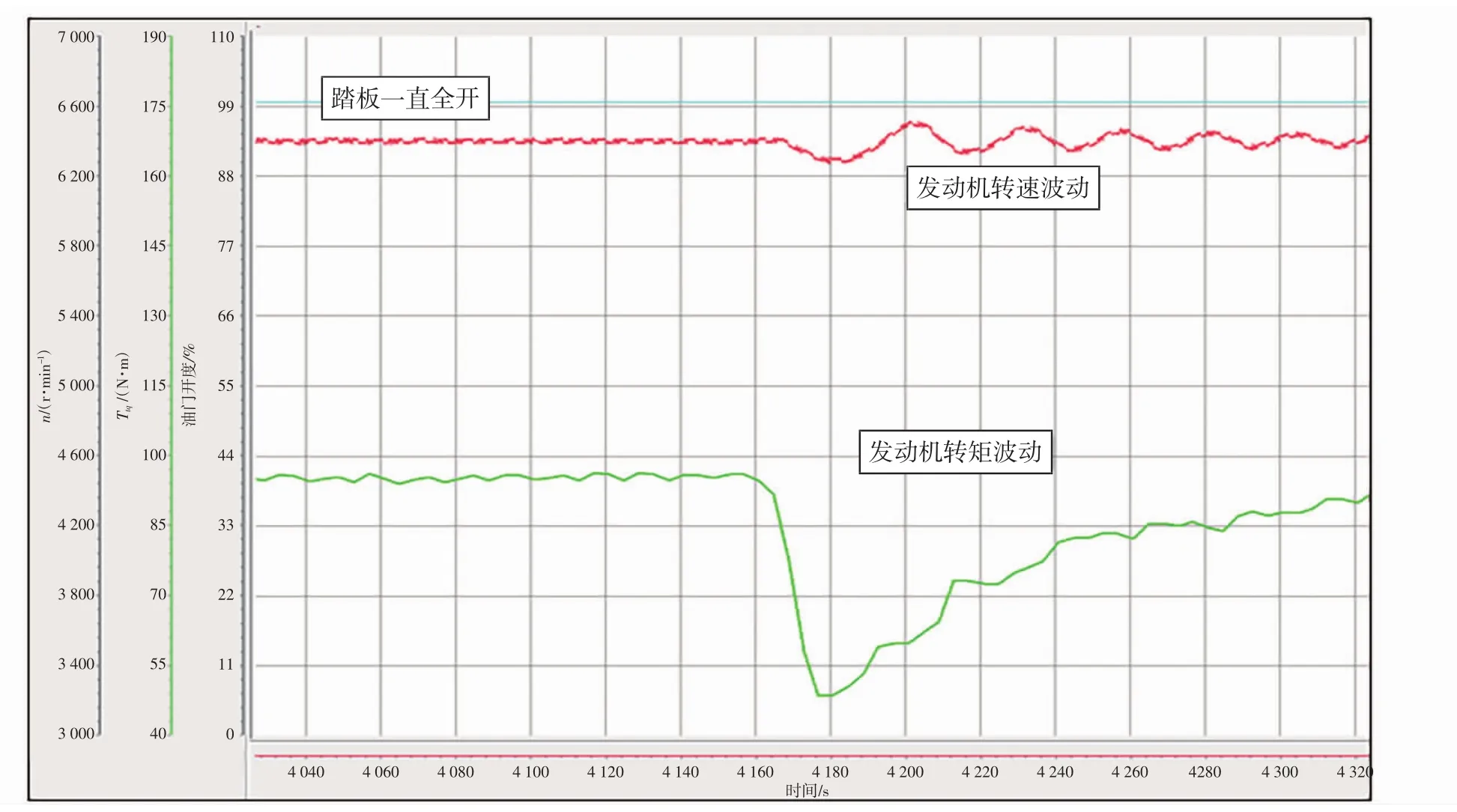

故障类型2:耐久运行到6 400 r/min、全负荷工况时,稳定运行一段时间后,发动机转矩突然变小,伴有较大转速波动,之后转矩慢慢恢复。故障现象如图8所示。

图7 3个缸爆震后退角及转速正常

图8 转矩突降后转速和转矩波动

问题排查:检查发动机在该运行工况的系统电压、执行器控制反馈、传感器信号等都未发现异常,检查曲轴位置传感器与信号轮间隙h约为2 mm。

原因分析:发动机的额定功率点是6 000 r/min,考核6 400 r/min是对发动机在超速的检查。转速越高,曲轴位置传感器对58齿信号轮每个齿的检测时间越来越短,当曲轴位置传感器与信号轮间隙超过1.5 mm时,会出现曲轴传感器信号丢失,ECU读不到转速,而发动机的执行器如节气门、增压器等突然间不工作,发动机转矩急速下降,当曲轴位置传感器读到信号轮的转速信号时,发动机又按模型设定的工况快速控制并恢复工作。

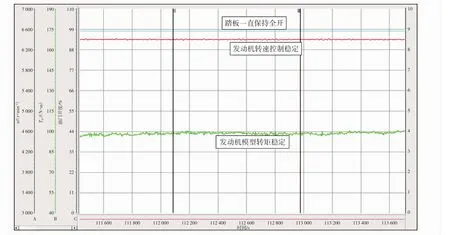

将间隙减小到1 mm后,该故障现象消除。正常试验时ECU控制的6 400 r/min,波动在±15 r/min以内,模型转矩波动也在±2 N·m以内。该工况正常运行如图9所示。

图9 6 400 r/min稳定运行图

3 问题总结

发动机要正常运转,必然需要转速信号的,当出现排气温度高,转矩不足及波动等问题时,我们主要的排查方向集中在试验环境条件以及点火、喷油控制、空燃比控制等系统对应的零部件及参数上。曲轴位置传感器经常是我们疏于检查的一个重要零件。一方面传感器本身故障的概率很小,另一方面曲轴位置传感器和信号轮的间隙控制不好检查。

4 结论

1)当曲轴位置传感器与信号轮间隙h小于0.5 mm时,会引发曲轴信号位置读取错误,导致某些气缸点火及喷油等控制异常;

2)当曲轴位置传感器与信号轮间隙h大于1.5 mm时,发动机在高转速信号会丢失,引发转速和转矩波动问题。

本次研究只针对霍尔式曲轴位置传感器进行分析研究,发动机故障诱因复杂,故障现象多样,同一个故障现象也可能是不同原因导致,本文主要为故障排查提供一个检查方向。